Leiterplatte | Träger für elektronische Bauelemente

- Details

- Zugriffe: 9033

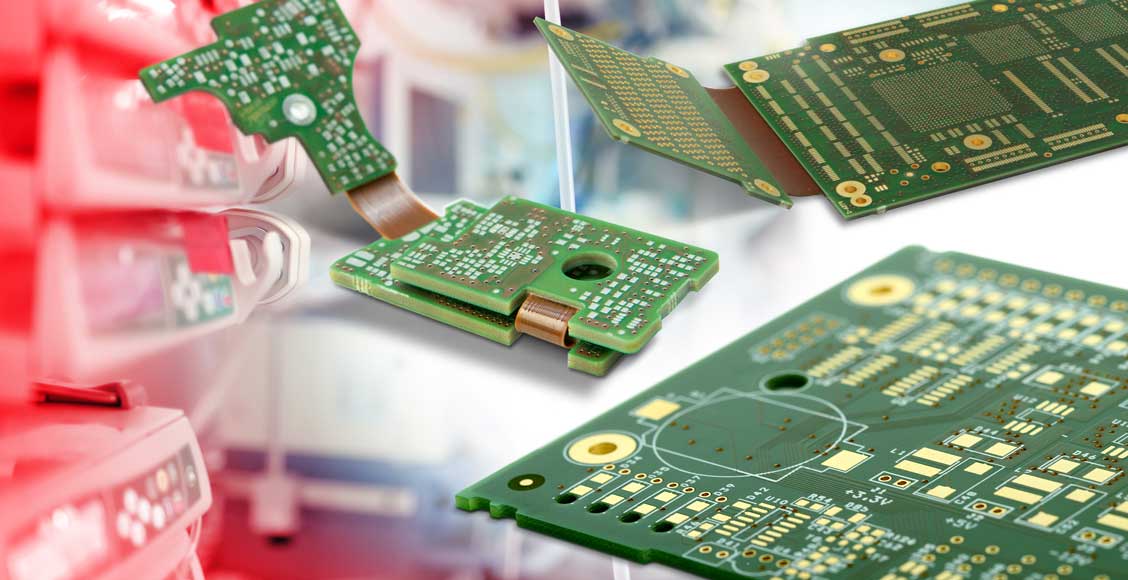

Die Leiterplatte (Printed Circuit Boards, PCBs) ist die Grundlage moderner Elektronik und dient als Träger für elektronische Bauteile sowie als Verbindungselement. Sie ermöglichen die präzise und zuverlässige Signalübertragung in Geräten aller Art. Mit ihren isolierenden Trägermaterialien und leitenden Kupferbahnen stellen sie eine effiziente und platzsparende Montageplattform für komplexe Schaltungen dar. Heute werden sie zudem digital oder durch die 3D MID Technologie ersetzt. Lesen Sie, was es damit auf sich hat.

Inhalt

- 3D MID Bauteilträger schützt Point of Sale Terminals

- Leiterplatten für Beatmungsgeräte in Zeiten der Coronakrise

- Intelligente Leiterplatte 4.0 durch UHF RFID Technik

- 3D-MID-Technologie als Alternative zur klassischen Leiterplatte

- Digitale Leiterplatte verspricht deutlich mehr Präzision

- Eingebettete Heatpipes verbessern die Wärmeabfuhr von Leiterplatten

- Pick-to-Light-Systeme optimieren Leiterplattenbestückung

3D MID Bauteilträger schützt Point of Sale Terminals

12.08.2021| Flexible Leiterplatten aus dünnen Polyimid Folien haben sich in vielen Produktbereichen durchgesetzt. Doch sie sind aufwendig zu bestücken und zu montieren. Daher setzt Harting auf die 3D MID Technologie, mit der sich bis zu zwei Drittel der Kosten einsparen lassen. In einem POS Terminal bietet sie höchsten physischen Schutz vor Cyberangriffen.

12.08.2021| Flexible Leiterplatten aus dünnen Polyimid Folien haben sich in vielen Produktbereichen durchgesetzt. Doch sie sind aufwendig zu bestücken und zu montieren. Daher setzt Harting auf die 3D MID Technologie, mit der sich bis zu zwei Drittel der Kosten einsparen lassen. In einem POS Terminal bietet sie höchsten physischen Schutz vor Cyberangriffen.

Leiterplatten für Beatmungsgeräte in Zeiten der Coronakrise

03.04.2020 | Es steigt nicht nur die Nachfrage nach persönlicher Schutzausrüstung durch die weltweite Ausbreitung des Coronavirus, sondern auch nach Beatmungsgeräten. Um die Versorgung in Deutschland sicherzustellen, hat die Bundesregierung kurzfristig mehrere Aufträge für Beatmungsgeräte bei verschiedenen Herstellern platziert.

Würth Elektronik Circuit Board Technology (CBT) liefert die Leiterplatten für die Herstellung von Medizintechnik Geräten zur Intensivbeatmung und für mobile Beatmungsgeräte. „Dank unserer drei Produktionsstandorte in Deutschland können wir die Hersteller der Beatmungsgeräte kurzfristig mit Leiterplatten in den unterschiedlichsten technologischen Ausführungen beliefern“, erklärt Thomas Beck, Geschäftsführer Vertrieb und Marketing. „Wir nehmen Aufträge kurzfristig an und sind in der Lage diese einzusteuern, reibungslos zu produzieren und zuverlässig zu liefern. Somit leistet das Unternehmen einen wertvollen Beitrag zur Sicherstellung der Lieferkette in diesem medizinischen Notfall“, so Beck weiter.

Die drei deutschen Werken in Niedernhall, Rot am See und Schopfheim fertigen im Dreischichtbetrieb alle Arten von Leiterplatten von Basic-Technologien über komplexe HDI-Leiterplatten bis hin zu anspruchsvollen Starrflex-Platinen.

Diese Stärke nützt jetzt ganz besonders in Zeiten der Corona Pandemie. Denn die Produktionsstandorte haben die nötigen Ressourcen und Materialien, um Aufträge für systemrelevante Produkte anzunehmen und mit höchster Sorgfalt herzustellen. Damit die Produktion in den deutschen Werken weiterhin gesichert ist, wurden schon vor Wochen strenge Schutzmaßnahmen und Hygienevorschriften für alle Mitarbeiter eingeleitet und umgesetzt. Diese werden bei Bedarf angepasst.

Intelligente Leiterplatte 4.0 durch UHF RFID Technik

30.07.2018 | Leiterplatten sind ein Basisbauteil von Elektrogeräten, Autos, Robotern, Smartphone, Tablets und Co. Sie müssen daher zuverlässig sein, den steigenden Qualitätsansprüchen gerecht werden und dennoch sollen die Herstellkosten bei steigender Komplexität des Endproduktes sinken. Somit wandeln sich die Leiterplatte an sich und auch ihre Herstellung. Dank Hartings UHF RFID-Technik kann das elektronische Bauelement jetzt sprechen und mitdenken.

30.07.2018 | Leiterplatten sind ein Basisbauteil von Elektrogeräten, Autos, Robotern, Smartphone, Tablets und Co. Sie müssen daher zuverlässig sein, den steigenden Qualitätsansprüchen gerecht werden und dennoch sollen die Herstellkosten bei steigender Komplexität des Endproduktes sinken. Somit wandeln sich die Leiterplatte an sich und auch ihre Herstellung. Dank Hartings UHF RFID-Technik kann das elektronische Bauelement jetzt sprechen und mitdenken.

Bei einem der MES-Dienstleister in Deutschland wird eine Steuerplatine bestellt. Nach Erfassung der Bestellung werden der Auftrag eingeplant, die Produktion gestartet und alle relevanten Fertigungs- und Qualitätsdaten im Backend-System (einer Datenbank) abgespeichert. Der komplette Prozess wird zentral aus dem führenden Backend-System gesteuert. Die Leiterplatte wird zwar bei der Fertigung eindeutig oder mit einem gelaserten 2DCode erkannt, aber Prozessparameter oder Qualitätsmerkmale kennt die Leiterplatte nicht.

Wenn auch stark vereinfacht dargestellt, ist dies der klassische Prozess bei der Entstehung einer Leiterplatte. Bezogen auf den Lebenszyklus ist das aber viel zu teuer und unflexibel und daher nicht zukunftsfähig und damit Industrie 4.0-geeignet. Dennoch steckt in einer Leiterplatte steckt viel mehr Industrie 4.0 als sich viele vorstellen.

Bereits bei der Herstellung der Rohleiterplatte, erhält diese ein Gedächtnis. Darüber kann sie aktiv auf alle weiteren Prozesse Einfluss nehmen – nicht nur in der Fertigung, sondern über den gesamten Lebenszyklus. Ein kleiner UHF RFID Chip mit einer kleinen Antennenstruktur macht dies möglich. Eingebettet in die Leiterplatte fällt dieser gar nicht auf. Der Platzbedarf ist vergleichbar mit einem 2D Code. Von jetzt an kann bereits die Rohleiterplatte Fertigungsdaten jederzeit abrufbar abspeichern wie das Herstelldatum und Charakteristika wie Dicke und Anzahl Layer. Selbstverständlich kann sie eineindeutig identifiziert werden – im Pulk und über relativ große Entfernungen: Reichweiten von größer 1 m sind nicht unrealistisch. Lager- Logistikprozess können daher durch eine automatisierte (Pulk-) Erfassung bereits optimiert werden.

1 mm² Bildsensor ermöglicht kleinste Digicam der Welt

1 mm² Bildsensor ermöglicht kleinste Digicam der Welt

Kommt die Leiterplatte zum MES-Dienstleister, dem Bestücker und schließlich an die SMD-Fertigungslinie, meldet sich die Leiterplatte oder das Nutzen an der Fertigungslinie an. Fertigungsmaschinen mit integrierter UHF RFID Technik machen dies möglich. Leiterplatten können erkannt werden, die gespeicherten Informationen lassen sich auslesen und bei Bedarf aktualisieren bzw. ergänzen. Wann sie auf welcher Maschine mit welcher Produktionszeit sind nur einige Parameter, welche abgelegt werden können. Aber auch Sonderereignisse wie relevante Störungen innerhalb einer Fertigungsmaschine können gespeichert werden.

Wird die Leiterplatte oder der Nutzen manuell nach dem Ab-Stapeln einem neuen Fertigungsprozess zugeführt, kann die Leiterplatte mitteilen, ob sie hier richtig ist oder vielleicht erst noch einen anderen Prozessschritt durchlaufen muss.

Leicht realisierbar mit UHF RFID Technik

Dies alles wird mit modernster UHF RFID Technik ermöglicht. Dank der Koaxialkabel basierten Ha-VIS Locfield-Antenne und des flexiblen UHF RFID Reader Ha-VIS RF-R350 von Harting ist die Realisierung mit geringem Aufwand möglich. Die Locfield ist eine platzsparende Antenne, welche die Datenkommunikation mit den Leiterplatten innerhalb der Fertigungsstraße ermöglicht. Das Antennenfeld folgt hierbei einem Koaxialleiter und ermöglicht bei voller Fertigungsgeschwindigkeit eine Kommunikation mit mehreren Platinen in einem Platinen-Nutzen. Dank der flexiblen und Standard-Konformen Datenverarbeitung des UHF RFID Lese-Schreibgeräts Ha-VIS RF-R350 können die Daten direkt im Reader vorverarbeitet werden.

Dies alles wird mit modernster UHF RFID Technik ermöglicht. Dank der Koaxialkabel basierten Ha-VIS Locfield-Antenne und des flexiblen UHF RFID Reader Ha-VIS RF-R350 von Harting ist die Realisierung mit geringem Aufwand möglich. Die Locfield ist eine platzsparende Antenne, welche die Datenkommunikation mit den Leiterplatten innerhalb der Fertigungsstraße ermöglicht. Das Antennenfeld folgt hierbei einem Koaxialleiter und ermöglicht bei voller Fertigungsgeschwindigkeit eine Kommunikation mit mehreren Platinen in einem Platinen-Nutzen. Dank der flexiblen und Standard-Konformen Datenverarbeitung des UHF RFID Lese-Schreibgeräts Ha-VIS RF-R350 können die Daten direkt im Reader vorverarbeitet werden.

Reader und Antenne lassen sich problemlos in Neu- und Altanlagen integrieren. Die kompakte Bauform und die hohe Schutzart IP67 erleichtert das Nachrüsten ebenfalls. Eine datentechnische volle Integration in die Fertigungsanlagen ist hierbei jederzeit möglich, aber nicht zwingend nötig. Selbstverständlich können und sollen auch bestehende Back-End Systeme integriert werden. Die Lösung kann sehr einfach und flexibel mit den Ansprüchen und Ideen des Leiterplatten-Bestückers und deren Kunden mitwachsen.

Die Datenhaltung auf dem RFID-Chip der Leiterplatte folgt hierbei ISO Standards und bereits aus dem Güterverkehr im Handel bekannten GS1 Standards. Hier ist nicht nur die ID der Leiterplatte selbst gemeint, sondern auch die Prozess- und Fertigungsdaten, welche im sogenannten User-Memory des RFID Chips abgelegt werden. Alles ist also transparent und kann somit auch später von Dritten problemlos genutzt werden.

Das Einbetten des UHF RFID Chips direkt in die Roh-Leiterplatte ist sicherlich die eleganteste Lösung, aber nicht die einzige. Mit dem eingebetteten Chip, welcher dank eines Verfahrens der Firma Beta Layout vollautomatisiert in die Leiterplatte einsetzt wird, lassen sich der komplette Lebenszyklus und die komplette Fertigungskette direkt in der Leiterplatte abbilden. Auch beim Bestückungsprozess kann der Chip als SMD Bauteil auf die Leiterplatten aufgebracht werden. Die Firma Murata bietet mit dem Magicstrap entsprechende UHF RFID Chips bzw. Transponder an.

Einmal mit der UHF RFID Technik ausgerüstet kann diese natürlich bei Bedarf ein ganzes Leiterplattenleben genutzt werden. Neben Lagerlogistik-Anwendungen, denn auch eine Pulk-Erfassung mehrerer Platinen auf einmal ist möglich, können z. B. Reparaturprozesse optimiert werden. Auch wenn die Leiterplatte nicht mehr funktioniert bzw. sich nicht mehr einschalten lässt, können abgespeicherte Informationen wie ausgelieferte Firmwareversionen noch abgefragt werden.

Außerdem lassen sich die Informationen auch problemlos abfragen, wenn die Platine bereits in einem Fertigproduckt eingebaut wurde. Solange das Gehäuse nicht komplett aus Metall ist und gewisse physikalischen Grundprinzipien eingehalten werden, kann die im RFID-Chip enthaltenen Informationen weiterhin genutzt und aktualisiert werden. Bis zur Entsorgung der Leiterplatte stehen die Möglichkeiten der UHF RFID Technik zur Verfügung und können diverse Anwendung ermöglichen und verbessern.

Noch Theorie oder schon Praxis?

Ist dies alles nun blanke Theorie oder wird dies schon umgesetzt? Die Firma Nokia nutzt die Vorteile der UHF RFID gestützten Leiterplattenfertigung bereits in ihrer neuen modularen Industrie 4.0 Fertigungsstraße. Die ersten dort produzierten Produkte sind schon mit UHF RFID Transponder ausgerüstet. Die verwendeten Maschinen diverser Hersteller, unter anderem eine Reflowlötanlage der Firma Rehm Thermal Systems, sind mit den beschriebenen UHF RFID Produkten von Harting ausgerüstet und erfüllen so die Ansprüche einer Industrie 4.0-fähigen Leiterplattenfertigung.

Ist dies alles nun blanke Theorie oder wird dies schon umgesetzt? Die Firma Nokia nutzt die Vorteile der UHF RFID gestützten Leiterplattenfertigung bereits in ihrer neuen modularen Industrie 4.0 Fertigungsstraße. Die ersten dort produzierten Produkte sind schon mit UHF RFID Transponder ausgerüstet. Die verwendeten Maschinen diverser Hersteller, unter anderem eine Reflowlötanlage der Firma Rehm Thermal Systems, sind mit den beschriebenen UHF RFID Produkten von Harting ausgerüstet und erfüllen so die Ansprüche einer Industrie 4.0-fähigen Leiterplattenfertigung.

Auch die Firma ASM Assembly Systems GmbH & Co. KG Integriert die RFID-Technik in ihre Maschinen. Doch nicht nur die Maschinen und die Leiterplatten können mit der RFID-Technik ausgerüstet werden. Auch Verbrauchsmaterialien wie Reinigungsrollen, die in den Lotpastendruckern verwendet werden, können automatisiert erkannt werden. Entsprechende Produkte bietet die Firma Vliesstoff Kasper an. Die Zollner Elektronik AG zeigt die Möglichkeiten dieser Technik bereits seit längerem in ihrem Technikum in Cham.

Ideen, die UHF RFID-Technik noch vielseitiger zu nutzen, haben die Mitstreiter in dem Konsortium viele. Unter anderem engagiert sich auch die TU-Dresden, um ganz neue Baugruppenentwicklungen voran zu bringen.

Die UHF RFID-Technik macht die Leiterplattenbranche also noch vielseitiger, die Fertigungsprozesse flexibler, sicherer und ermöglicht ganz neue Anwendungsszenarien, bis hin zur Verbesserung eines nachhaltigen Umgangs mit den Rohstoffen einer Leiterplatte, durch fachgerechte Entsorgung. Der Technologieführer hat bereits weitere Ideen und wird gemeinsam mit seinen Partnern an deren Umsetzung arbeiten.

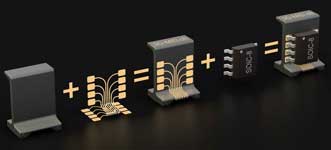

3D-MID-Technologie als Alternative zur klassischen Leiterplatte

Immer mehr Branchen entdecken in der Produktion von Industrieanwendungen eine neue Technologie als Alternative zur klassischen Leiterplatte. Die Rede ist von der 3D-MID-Technologie. Auf spritzgegossene Kunststoffbauteile werden mittels Laser-Direkt-Strukturierungs-Verfahren Leiterbahnen aufgebracht. Das Verfahren treibt den Miniaturisierungstrend in der elektronischen Industrie voran. Ein Anbieter hierfür ist Multiple Dimensions.

Immer mehr Branchen entdecken in der Produktion von Industrieanwendungen eine neue Technologie als Alternative zur klassischen Leiterplatte. Die Rede ist von der 3D-MID-Technologie. Auf spritzgegossene Kunststoffbauteile werden mittels Laser-Direkt-Strukturierungs-Verfahren Leiterbahnen aufgebracht. Das Verfahren treibt den Miniaturisierungstrend in der elektronischen Industrie voran. Ein Anbieter hierfür ist Multiple Dimensions.

Digitale Leiterplatte verspricht deutlich mehr Präzision

13.12.2017 | Seit Anfang 2017 forschen die beiden baden-württembergischen Leiterplattenhersteller Würth Elektronik und Fela gemeinsam an der Digitalisierung der Leiterplattentechnik. Die Prototypen im Juli waren bereits vielversprechend – im Oktober haben beide Partner erfolgreich erste Serienaufträge in den jeweiligen Pilotprojekten ausgeliefert.

13.12.2017 | Seit Anfang 2017 forschen die beiden baden-württembergischen Leiterplattenhersteller Würth Elektronik und Fela gemeinsam an der Digitalisierung der Leiterplattentechnik. Die Prototypen im Juli waren bereits vielversprechend – im Oktober haben beide Partner erfolgreich erste Serienaufträge in den jeweiligen Pilotprojekten ausgeliefert.

Die von den Unternehmen forcierte S.mask-Technologie verfolgt einen von Lack und Maschinenpark unabhängigen Ansatz zum Aufbringen einer definierten, funktionellen Oberfläche via 3D Druck. Aus Sicht der beiden Unternehmen bietet sich hier der beste Ansatzpunkt, die Leiterplattenfertigung und ihre Prozesse selbst nach und nach zu digitalisieren.

Erste Werkstoffprüfungen und Untersuchungen bestätigen eine enorm verbesserte Präzision und verschiedene Möglichkeiten zur anwenderspezifischen Definition der Maske. Sowohl Versatz als auch die generellen Toleranzen lassen sich deutlich reduzieren.

Individuelle Ausgestaltung der Oberfläche

Insbesondere die individuelle Ausgestaltung der Oberfläche erlaubt es, Kundenwünsche und spezielle Anforderungen bezüglich z. B. der Durchschlagsfestigkeit zu berücksichtigen. Das S.mask System bietet als erste und einzige Technologie der Branche die Möglichkeit nicht nur eine, sondern direkt mehrere Schichten eines Dielektrikums definiert und gezielt ausgestaltet aufzubringen.

Eine besondere Performance ließ sich in den ersten Versuchsreihen zu Lötprozessen beobachten. So konnte bei den meisten bisher bekannten Löt- und Bestückungsproblemen eine deutliche Verbesserung erzielt werden. Sofern sich diese Beobachtungen in den für Anfang 2018 geplanten Testreihen bestätigen, würde dies enorme Vorteile bringen. Konkrete Aussagen erwarten sich die beiden Partner bereits Mitte 2018.

Norbert Krütt, Geschäftsführer Fela in Villingen-Schwenningen, zeigt sich sehr zufrieden mit den bislang erzielten Ergebnissen: „Die Digitalisierung der Leiterplattentechnik stellt einen technologischen Quantensprung dar. Funktionelle Oberfläche bzw. Dielektrikum werden nicht mehr „großzügig wie mit einer Gießkanne verteilt, sondern gezielt genutzt um Vorteile in den nachfolgenden Prozessen sowohl bei der Leiterplattenfertigung als auch später bei unseren Kunden zu realisieren.“

Erste Pilotprojekte

Neben Vorteilen bei Präzision und Performance zeigen die ersten Pilotprojekte auch Verbesserungen beim Thema Protection (Schutz) der Leiterplatte. Dies gelingt zum einen durch das schonende Aufbringen der funktionellen Oberfläche, zum anderen durch eine Reduzierung der Menge und Art der eingesetzten Chemikalien.

Die Zusammenarbeit erfolgt auf allen Ebenen: von der Geschäftsleitung über die Forschungsabteilungen bis hin zur gemeinsamen Kommunikation. Andreas Gimmer, Geschäftsführer von Würth Elektronik CBT in Schopfheim, meint hierzu: „Seit Beginn unserer partnerschaftlichen Kooperation hat sich gezeigt, dass das Miteinander unserer Unternehmen vielfältige Synergieeffekte erzielt. Wir erwarten uns wirtschaftlichen Erfolg, stellen aber auch fest, dass gemeinsames Forschen und Entwickeln einfach Freude macht.“

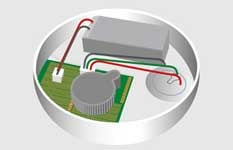

Eingebettete Heatpipes verbessern die Wärmeabfuhr von Leiterplatten

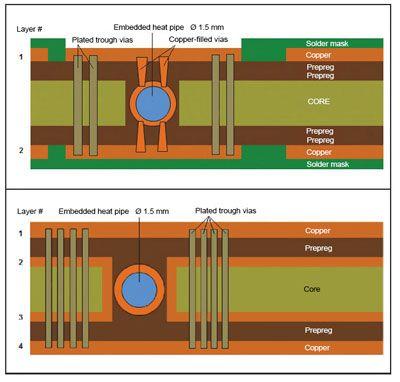

30.08.2017 | Die Lebensdauer elektronischer Bauteile kann sich durch eine Erhöhung der Betriebstemperatur um nur wenige Grad Celsius drastisch verringern. Darüber hinaus wird die Wärmeableitung dadurch erschwert, dass die gesamte Leiterplatte in bestimmten Anwendungsfällen eingekapselt ist, um sie wirksam vor Feuchtigkeit und Staub zu schützen. Eingebettete und eingesetzte Heatpipes von AT+S verbessern hier die Wärmeabfuhr deutlich.

30.08.2017 | Die Lebensdauer elektronischer Bauteile kann sich durch eine Erhöhung der Betriebstemperatur um nur wenige Grad Celsius drastisch verringern. Darüber hinaus wird die Wärmeableitung dadurch erschwert, dass die gesamte Leiterplatte in bestimmten Anwendungsfällen eingekapselt ist, um sie wirksam vor Feuchtigkeit und Staub zu schützen. Eingebettete und eingesetzte Heatpipes von AT+S verbessern hier die Wärmeabfuhr deutlich.

Modernes Wärmemanagement von Leiterplatten erfolgt im Wesentlichen durch Zugabe von zusätzlichem Kupfer in die Leiterplatte, und zwar durch konstruktive Maßnahmen wie dicke Kupferschichten, durchkontaktierte Löcher, lasergebohrte Durchkontaktierungen mit Kupferfüllung oder sogar Kupfer-Inlays. Zwar können diese Methoden für eine gute Wärmeableitung sorgen, aber aus verschiedenen Gründen auch mit einigen Nachteilen verbunden sein: Speziell im Fall dicker Kupferschichten, die zur Ableitung der Wärme dienen, wird die Herstellung der Leiterplatten teurer und schwieriger, da neue Anlagen zur Handhabung der schweren, dicken Kupferplatten notwendig sind.

Gewicht sparen

Zudem erfordert das High-Density-Packaging extrem schmale Kupferbahnen in den Schaltkreisen der Leiterplatten. Das lässt sich nicht so einfach bewerkstelligen, wenn dicke Kupferschichten geätzt werden müssen. In Anwendungsfällen in der Luft- und Raumfahrt spielt außerdem die Masse eine wichtige Rolle, und auch in modernen Automobilen wie Elektrofahrzeugen gewinnt sie zunehmend an Bedeutung. Darüber hinaus können größere Mengen an Kupfer, die zur Kühlung verwendet werden, sehr teuer werden. Wärmemanagementkonzepte wie moderne miniaturisierte Heatpipes, die leicht sind, bessere Wärmeleiteigenschaften bieten als Kupfer und sich aufgrund ihrer geringen Größe für Leiterplatten eignen, können die Herausforderungen des Wärmemanagements in modernen High-End-Anwendungen lösen.

Wegen ihrer überragenden Wärmeübertragungsfähigkeit bei relativ geringer Masse können Heatpipes die Wärme sehr wirksam durch die Leiterplatten leiten. Moderne Heatpipes sind so klein, dass sie in Leiterplattenkonstruktionen integriert werden können. Ihre Dicke bewegt sich im Bereich von etwa 400 µm bis 2 mm. Der Hersteller nutzt das firmeneigene Know-how im Einbetten von Komponenten und in der 2.5D-Technologie, um Mini-Heatpipes mit Leiterplatten zu verbinden.

Neue Gestaltungsmöglichkeiten

Der Einsatz von Heatpipes direkt in der Leiterplatte erlaubt neue Gestaltungsmöglichkeiten wie eine externe Kühlung sowie Wärmeableitung und -ausbreitung. So bietet beispielsweise die Wärmeableitung die Möglichkeit, temperaturempfindliche Komponenten wie Sensoren und MEMS in unmittelbarer Nähe wärmeerzeugender Bauelemente wie Transistoren zu verwenden. Außerdem ermöglichen die besseren Kühleigenschaften von Leiterplatten mit eingebetteten Heatpipes (HP-PCBs), dass Bauelemente bei niedrigeren Temperaturen betrieben werden können, wodurch sich bei den meisten elektronischen Anwendungen die Wirtschaftlichkeit und Lebensdauer erhöht und Energie eingespart wird.

Die eingebettete oder eingesetzte Heatpipe ist ein passives Bauteil, das Wärme in der Leiterplatte über größere Strecken abführen kann, und zwar wirkungsvoller als herkömmliche Wärmeleiter wie Kupfer. Ihr Mechanismus zur Wärmeableitung basiert auf einen Phasenübergang (d. h. vom flüssigen in den gasförmigen Zustand) und dem Transport von Masse.

Funktionsweise der Heatpipe

Die Heatpipe ist eine röhrenförmige Konstruktion, die an beiden Enden dicht verschlossen ist und eine Flüssigkeit enthält, in der ein sehr geringer Druck herrscht. Normalerweise besteht das Rohr aus Kupfer, und als Flüssigkeit wird Wasser verwendet. Wenn das eine Ende des Rohrs erwärmt wird, geht das Wasser von der flüssigen in die gasförmige Phase über – einfacher ausgedrückt: es verdampft. Durch den damit verbundenen Druckanstieg strömt der Wasserdampf zum kalten Ende des Rohrs. Dort gibt der Wasserdampf Energie ab und wird wieder flüssig. Durch Kapillarkräfte wird das flüssige Wasser zurück zum erwärmten Ende des Rohrs transportiert. Dieser dynamische Prozess wiederholt sich kontinuierlich und führt zu einer Wärmeabfuhr, die hundert bis mehrere tausend Mal so hoch ist wie bei einem Kupferstück mit entsprechenden Maßen. Da die Heatpipe hohl ist, bietet sie den zusätzlichen Vorteil, dass sie wesentlich leichter ist als Kupferstäbe.

In dem vorgestellten Konzept werden gebrauchsfertige Mini-Heatpipes mit dem Leiterplattenkörper verbunden, so dass ein komplettes Wärmemanagementmodul entsteht. Es wurden mehrere Leiterplatten-Vorführmuster mit eingebetteten und eingesetzten Heatpipes hergestellt. Um die miniaturisierten Heatpipes mit der Leiterplatte zu verbinden, wurden verschiedene Methoden angewandt. Bei allen Versuchen trug das HP-PCB-Konzept dazu bei, das Gesamttemperaturverhalten des Systems im Vergleich zu derzeit gebräuchlichen Methoden zu verbessern. Diese Technik gilt als Wärmemanagementkonzept für praktisch alle Anwendungsfälle in der Elektronik, in denen eine bessere Wärmeausbreitung oder -ableitung erforderlich ist. Mögliche Anwendungsbereiche finden sich insbesondere dort, wo Einschränkungen hinsichtlich Masse und Platzbedarf vorhanden sind. Beispiele hierfür gibt es in der Luftfahrt, im Automobilbau und in modernen Serveranwendungen.

Partner gesucht

Die Forschungs- und Entwicklungsabteilung von AT+S sucht noch Partner, die besondere Anforderungen an das Wärmemanagement zukünftiger Produkte stellen und bereit sind, die HP-PCB-Technik als Erstanwender zu erproben. Nach den Vorstellungen des Unternehmens müssen moderne Leiterplatten einen erweiterten Funktionsumfang wie ein verbessertes Wärmemanagement, eingebettete Komponenten, high frequency und hybride Materialien als festen Bestandteil des Lösungskonzepts für technologische Herausforderungen zukünftiger Anwendungen bieten.

Pick-to-Light-Systeme optimieren Leiterplattenbestückung

01.04.2016 | Mehr Ergonomie, schnellere Prozesse und weniger Kosten – das ist das Ergebnis einer Prozessoptimierung, die Turck am Standort Halver für die manuelle Bestückung von Elektronikplatinen realisiert hat. Statt wie bisher an Royonic-Tischen bestücken die Mitarbeiterinnen die Leiterplatten jetzt an zwei Pick-to-Light-Arbeitsplätzen.

01.04.2016 | Mehr Ergonomie, schnellere Prozesse und weniger Kosten – das ist das Ergebnis einer Prozessoptimierung, die Turck am Standort Halver für die manuelle Bestückung von Elektronikplatinen realisiert hat. Statt wie bisher an Royonic-Tischen bestücken die Mitarbeiterinnen die Leiterplatten jetzt an zwei Pick-to-Light-Arbeitsplätzen.

Quellenangabe: Dieser Beitrag basiert auf Informationen folgender Unternehmen: AT&S, Harting, Multiple Dimensions, Würth Elektronik, Turck

Das könnte Sie auch interessieren...

RFID und Barcode | Industrielle Identifikation

Ethernet Switch | Der Datenlenker im Netzwerk

IO-Modul sichert Wasserstoff-Tankstellen von Resato

Industriegehäuse | Indoor und outdoor Schaltkästen

Encoder: Inkremental, absolut und kommunikativ