3D-MID-Technologie als Alternative zur klassischen Leiterplatte

- Details

- Zugriffe: 10332

Immer mehr Branchen entdecken in der Produktion von Industrieanwendungen eine neue Technologie als Alternative zur klassischen Leiterplatte. Die Rede ist von der 3D-MID-Technologie. Auf spritzgegossene Kunststoffbauteile werden mittels Laser-Direkt-Strukturierungs-Verfahren Leiterbahnen aufgebracht. Das Verfahren treibt den Miniaturisierungstrend in der elektronischen Industrie voran und gibt Produktentwicklern neue Gestaltungsmöglichkeiten. Ein Anbieter hierfür ist Multiple Dimensions.

Inhalt

- Technologisches Funktionsprinzip

- Von der Waschmaschine bis zum Lenkrad

- Höchste Funktionsvielfalt auf kleinstem Raum

- 3D-MID am Beispiel eines Rauchmelders

- Miniaturisierung auch im Alltag immer relevanter

Ein plastisches Bild von den vielfältigen 3D-MID- (Molded Interconnect Devices oder Mechatronic Integrated Devices) Anwendungsmöglichkeiten erhält man aus den Projekten des weltweit führenden Anbieters in diesem Bereich. Sie vereinfachen die Bedienung von Haushaltsgeräten, verbessern das Fahrerlebnis bei einer Servolenkung oder eröffnen neue Formen der Raumeinsparung, beispielsweise in der Sensorik oder Industrieelektronik. Wie feine, goldene Leiterbahnen auf verformbaren Kunststoffen die industrielle Produktion verändern, erklärt Johannes Schmid, Geschäftsführer von Multiple Dimensions.

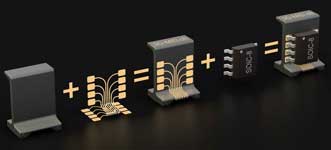

Technologisches Funktionsprinzip

Basis jeder 3D-MID-Anwendung ist ein thermoplastischer Kunststoff: „Zunächst spritzgießen wir das zur Anwendung des Kunden passende Bauteil. Dabei verwenden wir verschiedenste Thermoplaste, die ein laseraktivierbares Additiv beinhalten“, erklärt Johannes Schmid das technologische Funktionsprinzip. Ein Laserstrahl spaltet anschließend die Oberfläche des Kunststoffs und aktiviert das Additiv.

Das anschließende Kupferbad lässt die Leiterbahnschicht direkt auf dem jeweiligen Thermoplast entstehen. Je nach Einsatzgebiet müssen diese äußerst robust oder temperaturresistent sein: „Manche sind sogar säure- und schweißresistent, beispielsweise bei Anwendungen für Hörgeräte oder Kopfhörer“, fährt der Schweizer fort. Zuletzt erfolgt das Aufbringen von Nickel als Sperrschicht und die Veredelung durch eine dünne Goldschicht, um für gute Löteigenschaften zu sorgen.

Was das Unternehmen vom Wettbewerb unterscheidet sind die fast schon mikroskopisch kleinen Dimensionen der Leiterbahnenproduktion: „Wir verfügen über eine weltweit konkurrenzfähige Produktionskompetenz, erkennbar insbesondere an unserer einzigartig geringen Leiterbahnbreite und am kleinen Abstand der Bahnen zueinander“. Die meisten Anbieter liegen beim Abstand der Leiterbahnen aktuell noch bei Werten von 300 bis 400 µm. „Bei Multiple Dimensions dagegen liegt die technologische Grenze bei Leiterbahnen mit einer Breite von 80 µm“, so Schmid. „Diese feinen Strukturen werden aktuell sehr oft bei Point-of-Sales (POS) Terminals zum Schutz eines Hacker-Angriffs verwendet. Die feinen Leiterbahnen ermöglichen das Erkennen von Angriffen auf die Daten der Bezahlkarten.“

Von der Waschmaschine bis zum Lenkrad

Es ist diese Breite der Leiterbahnen und ihr Abstand zueinander, die in der neuen 3D-MID Technologie die Spreu vom Weizen trennt. Sie ist ausschlaggebend für den Grad der Miniaturisierung und entscheidend für die Menge an Funktionen, die in einem Bauteil verdichtet werden können.

Es ist diese Breite der Leiterbahnen und ihr Abstand zueinander, die in der neuen 3D-MID Technologie die Spreu vom Weizen trennt. Sie ist ausschlaggebend für den Grad der Miniaturisierung und entscheidend für die Menge an Funktionen, die in einem Bauteil verdichtet werden können.

Anwendungsbeispiele für den konkreten Einsatz der Technologie gibt es bereits viele: „Wir produzieren für die unterschiedlichsten Branchen. Sie kennen doch sicher den Drehschalter einer Waschmaschine, mit dem ich ein Programm auswähle. Dieser Schalter besteht in der Regel aus einer ganzen Reihe mechanischer Kleinteile – mit unserer 3D-MID Technologie werden sie alle eingespart“. Die Wahl des Waschgangs erfolgt über einen kapazitiven Schalter, gewissermaßen berührungslos. Das hat weitreichende Folgen: Anders als bei mechanischen Lösungen entsteht keinerlei Abrieb, der die Teile verschleißt. „Unser Bedienelement ist um ein Vielfaches simpler in der Konstruktion, kostengünstiger in der Produktion und weist noch dazu eine höhere Lebensdauer auf“, so Schmid.

Für den Automobilbereich produzieren die Schweizer Sensoren, die das Drehmoment und die Lage des Lenkrads messen. „In Abhängigkeit von Position und Messwert wird die Servolenkung mehr oder weniger stark unterstützt. Je präziser die Messung ist, umso unmittelbarer wird das Fahrgefühl übertragen“. Ähnlich wie im Beispiel der Waschmaschine kommen bei herkömmlichen Lösungen zahlreiche mechanische Teile zum Einsatz. Im Zusammenspiel von diesen summieren sich allerdings Abweichungen und Toleranzen, die im Ergebnis das Fahrerlebnis beeinträchtigen. „Diese komplette Toleranzkette können wir mit 3D-MID eliminieren“, erklärt Schmid. Die Technologie spart nicht nur Bauteile und Kosten ein, sondern macht die Anwendung auch präziser und effektiver. Nicht zuletzt steigert sie die Fahrfreude des Anwenders.

Höchste Funktionsvielfalt auf kleinstem Raum

Die hohe Funktionsintegration auf kleinstem Raum beweist der Anbieter derzeit für einen Spielzeughersteller. Für ein besseres Spielerlebnis wurde in einem Kunststoffbauteil auf kleinstem Raum ein elektronischer Schaltkreis integriert – samt Batterie, kapazitivem Schalter und LED-Licht. „Für eine Leiterplatte wäre einfach nicht genügend Platz vorhanden gewesen. Auch hier ist das Bedienelement, also der kapazitive Schalter, absolut verschleißfrei, da kein mechanischer Kontakt besteht“.

1 mm² Bildsensor ermöglicht kleinste Digicam der Welt

1 mm² Bildsensor ermöglicht kleinste Digicam der Welt

In Zukunft wird die neue 3D-MID Technologie auch bei menschenähnlichen Robotern eingesetzt. Die Bieler Experten statten zurzeit die Fingerkuppen einer Roboterhand – ihre Größe entspricht der eines Menschen – mit Leiterbahnen aus. Das Tastorgan des Roboters wird flächendeckend mit Sensoren bestückt, deren Drucksignale zentral auf einen Stecker geführt werden. „Dank unseres 3D-Verfahrens können wir die benötigte Elektronik präzise anbringen – trotz der komplex zu bearbeitenden Rundung“, stellt Schmid die Vorteile der dreidimensionalen Bearbeitung dar.

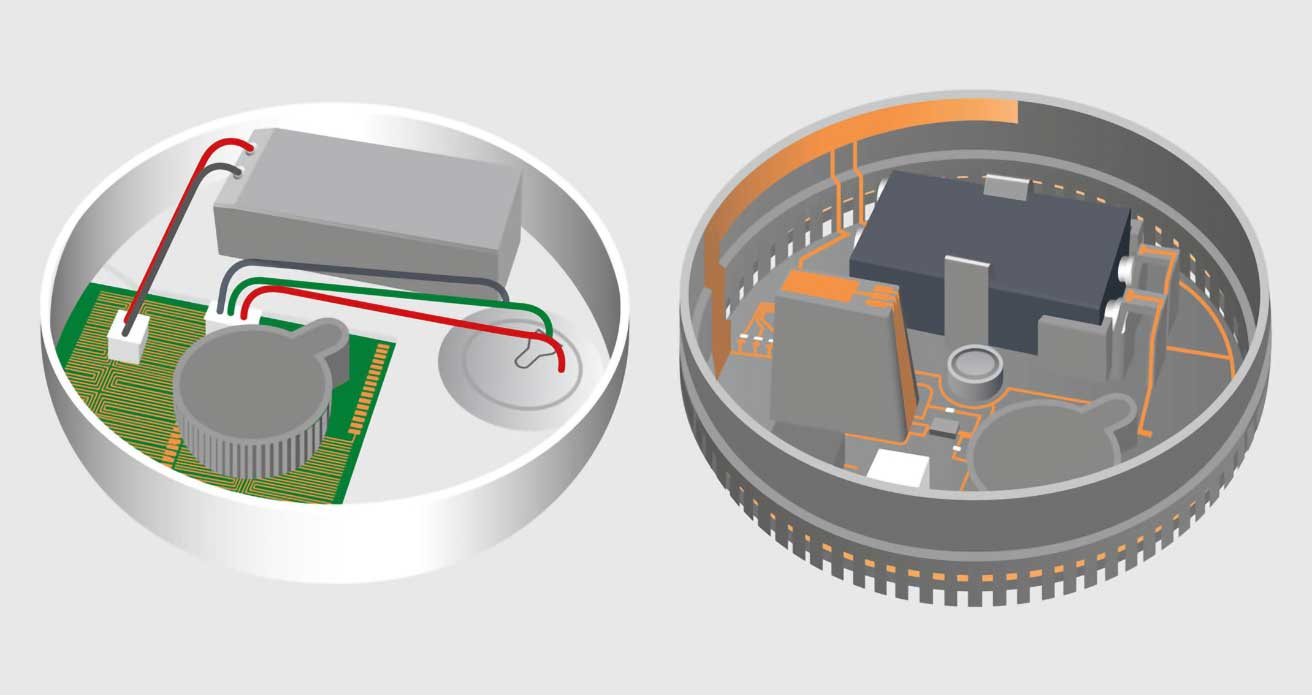

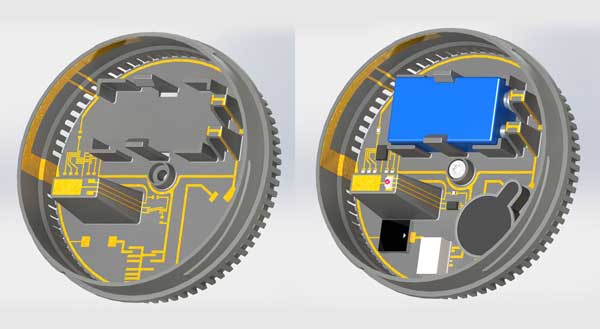

3D-MID am Beispiel eines Rauchmelders

Heutige Rauchmelder eignen sich ideal für eine technologische Erneuerung mittels 3D-MID. Das Gehäuse besteht aus Kunststoff – die Leiterbahnen können direkt aufgebracht werden und ersetzten Leiterplatte samt Kabel und Anschlussstecker. Sogar die Batteriehaltung ist im Formteil integriert. In der Produktion entfallen aufwändige Lötprozesse und durch die geringe Anzahl an Bauteilen wird die Montage insgesamt vereinfacht. Weiterer Pluspunkt ist die einfache Integration zusätzlicher Funktionalitäten: Z.B. kommt nun ein kapazitiver Schalter zum Einsatz, der den bisherigen mechanischen ersetzt.

Miniaturisierung auch im Alltag immer relevanter

Anwender würden auf vielen Ebenen vom Potenzial der neuen Technologie profitieren – auch finanziell. „Unsere State-of-the-Art Methodik bieten wir nicht nur mit einer weltweit einzigartigen Expertise an, wir liefern sie zusätzlich auch noch kostengünstiger als viele andere auf dem Markt.“ Alle Produktionsschritte finden vollständig automatisiert in-house statt. Wir bilden die komplette Prozesskette ab – vom Spritzgussverfahren über den Laservorgang und das Galvanisieren bis hin zum Bestücken der Elektronikkomponenten. Das spart Transportkosten und besonders Zeit; Ersparnisse, die wir gerne an unsere Kunden weitergeben“, erklärt Johannes Schmid.

3D MID Bauteilträger schützt Point of Sale Terminals

3D MID Bauteilträger schützt Point of Sale Terminals

Der Geschäftsführer ist sich sicher, dass hinsichtlich des Entwicklungspotenzials der 3D-MID Technologie das Ende der Fahnenstange noch längst nicht in Sicht ist: „Das Voranschreiten der Miniaturisierung in allen Bereichen unserer Industriegesellschaft zusammen mit dem Trend zu intelligenten Steckverbindern für die Industrie 4.0 sorgt dafür, dass die 3D-MID Technologie noch umfassender Verwendung finden wird“.