mit Zukunftspotential

Synchronmotor, Asynchronmotor, Getriebemotor, Gleichstrommotor, DC und BLDC, Schrittmotor für Ihre kostenbewusste Konstruktion

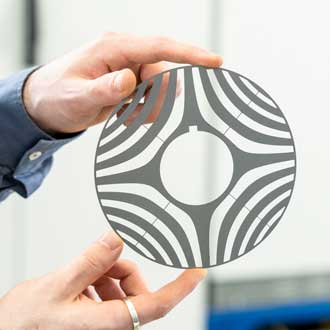

Bild: Koco Motion

mit Zukunftspotential

Synchronmotor, Asynchronmotor, Getriebemotor, Gleichstrommotor, DC und BLDC, Schrittmotor für Ihre kostenbewusste Konstruktion

Bild: Koco Motion

mit Zukunftspotential

Synchronmotor, Asynchronmotor, Getriebemotor, Gleichstrommotor, DC und BLDC, Schrittmotor für Ihre kostenbewusste Konstruktion

Bild: Koco Motion

Die Einsatzbedingungen der Elektromotoren in der Industrie sind sehr unterschiedlich. Ein Antrieb in der mobilen Arbeitsmaschine muss den rauen Umweltbedingungen standhalten, der Getriebemotor in der Lebensmittelindustrie hat strenge Auflagen zu erfüllen. Der Industrie 4.0 Motor soll netzwerkfähig sein. BLDC und Gleichstrommotor treffen auf globale Anforderungen mit Massentauglichkeitsanspruch. Energieeffizienz und Kompaktheit sind eh immer an der Tagesordnung. Wir präsentieren Ihnen hier modernste Motor Technologie für all diese Aufgaben.

In der Industrie werden hocheffiziente Elektromotoren wie IE4 und IE5 eingesetzt, um den Energieverbrauch zu senken und die Produktivität zu steigern. Diese Motoren werden durch innovative Materialien und verbesserte Fertigungstechniken immer leistungsfähiger. Die Motoren werden zunehmend durch die Integration von IIoT, KI und Predictive Maintenance revolutioniert. Diese Technologien ermöglichen eine neue Ebene der Effizienz und Zuverlässigkeit, die für moderne Produktionsanlagen unverzichtbar ist.

Mit der Einführung von IIoT werden Elektromotoren in ein Netzwerk eingebunden, das kontinuierlich Daten in Echtzeit sammelt. Sensoren an den Motoren erfassen Betriebsdaten, die über industrielle Kommunikations-Protokolle wie Ethernet/IP oder Profinet an zentrale Steuerungssysteme gesendet werden. Die Vernetzung ermöglicht eine umfassende Überwachung und Steuerung der Motoren, was zu einer verbesserten Betriebseffizienz und geringeren Ausfallzeiten führt.

KI spielt eine entscheidende Rolle bei der Analyse der gesammelten Daten. Durch maschinelles Lernen können Anomalien und Muster erkannt werden, die auf bevorstehende Probleme hinweisen. Predictive Maintenance nutzt die durch IIoT und KI gewonnenen Erkenntnisse, um Wartungsmaßnahmen vorherzusagen und durchzuführen, bevor es zu Ausfällen kommt.

In den Branchen wie den Erneuerbaren Energien sind Elektromotoren entscheidend für den Betrieb von Windkraftanlagen und Solarnachführsystemen wie die optimale Ausrichtung der Solarzellen und die Umwandlung von Windenergie in elektrische Energie. In der Medizintechnik ermöglichen präzise und zuverlässige Elektromotoren den Betrieb von MRT-Scannern, chirurgischen Robotern, Beatmungs- und anderen Elektronikgeräten. Die neuesten Entwicklungen konzentrieren sich auf miniaturisierte Motoren mit hoher Leistung, die dennoch leise und vibrationsarm arbeiten.

Nachfolgend präsentieren wir Ihnen die neuesten Entwicklungen an Elektromotoren:

Wechselstrommotor, Gleichstrommotor, Asynchronmotor, Käfigläufermotor, Schleifringläufer, eisenloser Motor, bürstenloser Motor, Permanentmagnetmotor, Synchronmotor, Reluktanzmotor, AC-Motor, DC-Motor, Schrittmotor, Servomotor, AC-Servomotor, DC-Servomotor, Torquemotor, IE2 Motor, IE3 Motor, IE4 Motor, IE5 Motor, Glattmotor, Außenläufer, Induktionsmotor, Roboterantrieb, Flachmotor, BLDC Motor, Innenläufer, Direktantrieb, Linearmotor, Piezomotor, Ultraschallmotor, Festplattenmotor, Linearaktuator, Getriebemotor, Radnabenmotor….

Das alles sind gängige Begrifflichkeiten, wenn es um Motoren für den industriellen Einsatz geht. Für die wichtigsten Elektromotoren finden Sie nachfolgend ausführliches Fachwissen:

Der moderne Asynchronmotor ist robust, effizient, vernetzungsfähig und wartungsfreundlich. Der aktuelle Entwicklungsstand ist auch gekennzeichnet durch eine variable Drehzahlregelung. Dieser Artikel beleuchtet die neuesten Innovationen wie IE4- und IE5-Motoren und bietet grundlegendes Wissen über die Funktionsweise und Anwendungen dieser vielseitigen Industriemotoren.

Getriebemotoren bieten eine präzise und zuverlässige Kraftübertragung, die für eine Vielzahl von Anwendungen unerlässlich ist. Der aktuelle Stand der Entwicklung dieser Motor-Getriebe-Kombination zeigt erhebliche Fortschritte in Richtung Effizienz, Kompaktheit und Nachhaltigkeit. Erfahren Sie mehr über die Neuheiten, Trends und entdecken Sie interessante Einsatzfälle des Getriebemotors.

Der Gleichstrommotor ist ein Multitalent. Der Alleskönner eigent sich nicht nur für viele Anwendungen im Automobilbau, wo er in z. B. Lenkungen zum Einsatz kommt. Auch in der Medizintechnik findet er Einsatz wie in Pumpen oder chirurgischen Instrumenten. Unzählige weitere Applikationen finden sich u. a. in Smart Home, Scannern, Spielwaren, Video-Überwachung, Drohnen um nur einige zu nennen.

Der Linearmotor, ein fester Bestandteil moderner Antriebstechnik, hat in den letzten Jahren bemerkenswerte Fortschritte gemacht. Diese Entwicklung geht Hand in Hand mit den Neuerungen bei Linearaktuator und Elektrozylinder. Unsere umfangreiche Übersicht präsentiert die aktuellsten Features und Technologie-Trends dieser Antriebskomponenten. Lesen Sie, was diverse Hersteller für Ihre Konstruktion entwickelt haben.

Framo Morat und MinebeaMitsumi präsentieren ihren zusammen entwickelten Radnabenmotor. Es handelt sich hierbei um einen hochintegrierten Radnabenantrieb, der eine überdurchschnittliche Performance auf engstem Bauraum bietet. Der modulare und skalierbare Antrieb eignet sich wegen seiner kompakten Bauweise bestens für den Einsatz in fahrerlosen Transportfahrzeugen bzw. Automated Guided Vehicles.

Schrittmotoren sind in der Industrie unverzichtbar geworden, um in unzähligen Anwendungen präzise Bewegungen und Flexibilität bei der Steuerung zu gewährleisten. Sie haben eine hohe Genauigkeit, sind robust und bieten eine breite Palette an Drehmomenten und Geschwindigkeiten. Daher eignen sie sich bestens für den Einsatz beispielsweise in der Produktion, Automatisierung oder Robotik.

Der Servomotor von heute zeichnet sich dadurch aus, dass er u. a. kompakt baut, präzise, hochdynamisch und energieeffizient arbeitet sowie die Industrie 4.0 voran bringt. Er basiert auf Synchron- und Asynchronmotor, Wechselstommotor, Gleichstrommotor oder Schrittmotor, die über Servoverstärker gesteuert werden. Wir präsentieren hier die Neuheiten der oft kleinen Kraftprotze und berichten vom einfachen Servosystem bis hin zum mit Künstlicher Intelligenz versehenen Servoantrieb.

Synchronmotoren werden in verschiedenen Anwendungen eingesetzt, die präzise Geschwindigkeit und hohe Effizienz erfordern, wie z. B. bei Elektroautos in der Automobilindustrie, bei Generatoren und in industriellen Antrieben. Der Artikel beleuchtet aktuelle Entwicklungen und Innovationen auf dem Markt und bietet grundlegendes Wissen über den leistungsstarken Synchronmotor.

Mit einer Optimierung der Torque Motor Baureihe SRV von Idam eliminiert Schaeffler Störkräfte und Störmomente der Antriebe, die bei üblicher Bauweise in Rundachsen und Rundtischen Verkippungen der Achse bzw. der Aufspannfläche im Mikrometer Bereich verursachen. Diese Verkippungen der Motoren beeinträchtigen die Oberflächenqualität bei Präzisionsbearbeitungen und führen zu zusätzlichen Kosten durch die erforderliche Nacharbeit.

Wenn der Einbauraum gering und gleichzeitig eine hohe Antriebsleistung gefragt ist, sind wassergekühlte Elektromotoren der Antrieb der Wahl. Sie sind sehr effizient und haben meist einen höheren Wirkungsgrad als luftgekühlte Motoren, da bei letzteren viel mehr Wärme- und Reibungsverluste erzeugt werden. Außerdem hat Wasser den besten Wärmeleitkoeffizienten.

Viele elektronische Komponenten zählen zur elektronischen Antriebstechnik, darunter Schrittmotortreiber, Feedbacksysteme, Motorstarter oder Umrichter. Einige davon beleuchten wir nachfolgend etwas genauer:

Frequenzumrichter regeln seit über 50 Jahren die Drehzahl und damit die Geschwindigkeit von elektrischen Maschinen. Motoren werden stufenlos regelbar, was heutzutage in vielen Branchen wie der Automobilindustrie, Klimatechnik, Lebensmitteltechnik, Handhabungstechnik, Bearbeitungsmaschinen uvm. unabdingbar ist.

Sicherheit, Präzision und hohe Integrationsdichte erzielt durch den Einsatz von magnetischen Sensoren für Motorfeedback-Systeme: Was das Besondere an diesen Motorfeedback-Applikationen ist und inwiefern sie für die Robotik und insbesondere für Direktantriebe von Bedeutung sind, erklärt Herr Wiessler von Siko in diesem Beitrag.

Schrittmotortreiber kommen in der Antriebstechnik zum Einsatz, wo sie die Schrittmotoren präzise steuern und optimieren. Sie wandeln Steuersignale in exakte Bewegungen um und ermöglichen Funktionen wie Mikroschrittbetrieb, Stromregelung und Schutzmechanismen. Der Artikel stellt aktuelle Entwicklungen vor sowie Technologien und Einsatzmöglichkeiten für Konstrukteure und Ingenieure in anspruchsvollen Anwendungen.

Softstarter sind unverzichtbare Komponenten für den Sanftanlauf von Elektromotoren. Sie minimieren mechanische und elektrische Belastungen beim Hochfahren von Maschinen, indem sie den Anlaufstrom reduzieren und die Spannung sanft ansteigen lassen. Diese Technologie erhöht die Lebensdauer der Systeme und verbessert die Energieeffizienz.

Die Kombination aus Sicherheitszuhaltung an der Schutztür und Stillstandswächter im Schaltschrank schützt Maschinen und Anlagen vor den gefährlichen Nachlaufbewegungen der Antriebe. Der Stillstandswächter SSW303HV funktioniert ohne Sensoren. Im Vergleich zu den Vorgängermodellen der Serien AZR und FWS bringt dieser Sicherheitswächter deutliche Verbesserungen mit sich.

Minebea Mitsumi bietet eine breite Palette an Motorenlösungen für verschiedene industrielle Anwendungen. Das Portfolio umfasst bürstenlose Gleichstrommotoren (BLDC), die für ihre hohe Effizienz, lange Lebensdauer und geringe Wartung bekannt sind. Die Fluid Dynamic Bearing (FDB) Motoren sind durch ihren extrem leisen und präzisen Lauf, niedrige Vibrationen und eine lange Lebensdauer bekannt. Maßgeschneiderte Antriebslösungen vervollständigen das Angebot.

BLDC Motoren sind Alleskönner und eignen sich daher für unzählige Applikationen. So wandelt der BLDC Motor beispielsweise in Elektrowerkzeug, Pumpe, Transportband, Roboter und anderen Maschinen elektrische Energie effizient in Bewegung um. Mit ihrer Eigenschaft der hohen Leistungsdichte lassen sich in hoher Anzahl z. B. im Automobil Gewicht einsparen und so Kraftstoff und Schadstoffausstoß senken. Minebea Mitsumi bietet ein solches Brushless Motor Portfolio.

Schenkt man den Analysten der IDC Glauben, soll sich die weltweit generierte digitale Datenmenge immer mehr vervielfachen. Die Rede ist von über 160 Zettabyte, eine unvorstellbare Zahl mit 21 Nullen. Das Motorenentwicklungszentrum von Minebea beschäftigt sich mit Festplattenmotoren, dem Langspeichermedium schlechthin und gibt eine Prognose für die Zukunft ab.

Framo Morat und Minebea Mitsumi präsentieren ihren zusammen entwickelten Radnabenmotor. Es handelt sich hierbei um einen hochintegrierten Radnabenantrieb, der eine überdurchschnittliche Performance auf engstem Bauraum bietet. Der modulare und skalierbare Antrieb eignet sich wegen seiner kompakten Bauweise bestens für den Einsatz in fahrerlosen Transportfahrzeugen (FTS) bzw. Automated Guided Vehicles.

Mitsubishi Electric bietet eine Vielzahl von Motoren, darunter Asynchron-, Synchron- und Servomotoren. Ihre Motoren sind bekannt für ihre Langlebigkeit und hohe Leistung, insbesondere in industriellen Automatisierungs-Anwendungen. Zu den zahlreiche Motortypen gesellen sich verschiedene Verstärkerbaureihen mit herausragenden Leistungen und Eigenschaften für jede denkbare Anforderung in der Industrie 4.0.

Das Servomotor und Servoverstärker Portfolio von Mitsubishi Electric ist sehr vielseitig. Kombiniert mit innovativer Wartung machen die neuesten Servosysteme die Maschinen effizienter, minimieren Stillstandszeiten und verbessern die Produktivität. Nun geht der Automatisierer noch einen Schritt weiter und stattet seine Servomotoren mit Künstlicher Intelligenz (KI) aus.

Schaeffler bietet im Bereich der industriellen Antriebstechnik eine breite Palette an Motorenlösungen an. Dazu gehören: Torquemotoren, Linearmotoren, Positionssysteme oder Direktantriebe. Schaeffler investiert kontinuierlich in die Weiterentwicklung und Fertigungskapazitäten, um innovative und maßgeschneiderte Lösungen für verschiedene industrielle Anwendungen bereitzustellen. Dies umfasst den Einsatz modernster Fertigungstechnologien und die globale Standardisierung der Produktionsprozesse.

Schaeffler setzt neue Maßstäbe in Sachen Lineareinheit und Linearmotor. Während die Linearantriebe hochprozentige Performance Verbesserungen bieten, erhöhen kundenspezifische Linearmodule die Reichweite. Erfahren Sie, welche Vorteile Sie mit den innovativen Linearantrieben in der Praxis generieren können.

Mit einer Optimierung der Torque Motor Baureihe SRV von Idam eliminiert Schaeffler Störkräfte und Störmomente der Antriebe, die bei üblicher Bauweise in Rundachsen und Rundtischen Verkippungen der Achse bzw. der Aufspannfläche im Mikrometer Bereich verursachen. Diese Verkippungen der Motoren beeinträchtigen die Oberflächenqualität bei Präzisionsbearbeitungen und führen zu zusätzlichen Kosten durch die erforderliche Nacharbeit.

Ein Elektromotor wandelt elektrische Energie in mechanische Energie um. Dies geschieht durch die Interaktion zwischen Magnetfeldern und elektrischen Strömen. Wenn Strom durch die Spulen des Stators fließt, erzeugt er ein Magnetfeld. Dieses Magnetfeld wirkt auf den Rotor, der ebenfalls ein Magnetfeld hat, und setzt ihn in Bewegung. Die kontinuierliche Wechselwirkung der Magnetfelder bewirkt das Drehen des Rotors und erzeugt so die mechanische Drehbewegung.

Es gibt verschiedene Arten von Elektromotoren, die eine breite Palette von Anwendungen abdecken müssen: von Haushaltsgeräten über industrielle Maschinen bis hin zu Robotik und Automatisierung. Hier sind die wichtigsten:

Der Elektromotor wurde 1821 von Michael Faraday erfunden. Faraday demonstrierte das Prinzip der Elektromagnet-Rotation, das die Grundlage für den Elektromotor bildete. Später, im Jahr 1834, entwickelte der amerikanische Erfinder Thomas Davenport den ersten praktischen Elektromotor, der für verschiedene Anwendungen verwendet werden konnte. Diese Erfindungen legten den Grundstein für die Entwicklung moderner Elektromotoren.

Die wichtigsten Teile im Aufbau eines Elektromotors, welche zusammen arbeiten, um elektrische Energie effizient in mechanische Bewegung umzuwandeln, sind: