Werkstoffprüfung | zerstörungsfreie und zerstörende

- Details

- Zugriffe: 11381

In unserem Beitrag zur Werkstoffprüfung beleuchten wir die neuesten Trends und Entwicklungen in den Bereichen der zerstörenden und zerstörungsfreien Materialprüfung. Erfahren Sie, wie Sie diese Methoden in der Industrie einsetzen, von der Qualitätskontrolle bis zur Forschung. Wir beantworten zentrale Fragen und zeigen auf, wie moderne Technologien wie die Generative Künstliche Intelligenz die Effizienz und Präzision in der Materialprüfung steigern.

Inhalt

- Werkstoffprüfung – Das Wichtigste in Kürze

- Neuentwicklungen und Anwendungen

- Werkstoffprüfung für Wasserstoffanwendungen von Metall und Kunststoff

- Härteprüfung | nach Vickers, Rockwell, Brinell & Co.

- Werkstoffprüfung und Simulation für Offshore Windkraftanlagen

- Pendelschlagwerk für den Kerbschlagbiegeversuch an Metallen

- Materialprüfung mit Computertomographie unter realen Bedingungen

- Häufige Fragen

Werkstoffprüfung 2024 – Das Wichtigste in Kürze

Werkstoffprüfung ist ein entscheidender Schritt in der Produktentwicklung und Qualitätssicherung. Die führenden Prüfverfahren umfassen zerstörungsfreie Prüfungen wie Ultraschall- und Röntgenprüfungen, sowie mechanische Prüfungen von Beanspruchungen wie Zug- und Härte.

Die Vorteile der Werkstoffprüfung sind vielfältig. Durch genaue Analysen können Materialfehler frühzeitig erkannt und behoben werden, was zu einer verbesserten Produktqualität führt. Zudem ermöglicht die Werkstoffprüfung die Optimierung von Produktionsprozessen, was zu Kosteneinsparungen und einer effizienteren Produktion führt.

Die Entwicklung in der Materialprüfung hat in den letzten Jahren enorme Fortschritte gemacht. Damit wird eine genauere und effizientere Analyse von Materialien möglich, was zu einer verbesserten Produktqualität und Sicherheit führt. Mit Hilfe von Generativer KI können heute Prüfverfahren optimiert und beschleunigt werden.

Zerstörungsfreie Werkstoffprüfung

In der zerstörungsfreien Werkstoffprüfung gibt es derzeit diese technologische Fortschritte:

- Digitalradiographie als verbesserte Röntgentechnologien für detailliertere und schnellere Bildgebung zur präziseren Untersuchung von Materialfehlern und Defekten.

- Ultraschall-Phased-Array ermöglicht präzisere und flexiblere Ultraschallprüfungen durch die elektronische Steuerung des Schallstrahlwinkels zur Erkennung von Rissen, Lunkern und anderen Fehlern.

- Terahertz-Imaging nutzt Terahertz-Strahlung für die Inspektion von mehrschichtigen Strukturen und Verbundmaterialien.

- Drohnentechnologie für die Inspektion schwer zugänglicher Strukturen wie Brücken, Windkraftanlagen oder Hochspannungsleitungen.

- Künstliche Intelligenz und maschinelles Lernen verbessern Datenanalyse und Fehlererkennung durch Algorithmen.

Zerstörende Werkstoffprüfung

In der zerstörenden Materialprüfung gibt es ebenfalls Fortschritte wie folgende:

- Hochgeschwindigkeitsprüfung für dynamische Belastungstests, um das Materialverhalten unter extremen Bedingungen zu analysieren.

- Nanoindentation ermöglicht die Messung mechanischer Eigenschaften auf Mikro- und Nanoskala.

- Automatisierte Prüfsysteme erhöhen Effizienz und Genauigkeit durch vollautomatisierte Testabläufe.

- Umweltsimulation mit Fortschritten in Prüfkammern, die extreme Umweltbedingungen wie hohe/geringe Temperaturen, Feuchtigkeit und Korrosion simulieren können.

- 3D-Druck und Additive Fertigung bei denen neue Materialien und Strukturen die Entwicklung spezifischer Prüfverfahren notwendig machen.

Generative KI im praktischen Beispiel

Die Anwendung von generativer KI in Werkstoff-Prüfverfahren bietet eine effizientere, genauere und kostengünstigere Werkstoffprüfung. Das ist besonders in Industrien mit hohen Sicherheitsstandards wie bei der Luft- und Raumfahrt oder ind der Automobilindustrie von großer Bedeutung ist. Ein praktisches Beispiel für die Optimierung und Beschleunigung von Werkstoff-Prüfverfahren durch generative Künstliche Intelligenz (KI) ist die Anwendung in der automatisierten Fehlererkennung bei der zerstörungsfreien Prüfung (ZfP) mittels Ultraschallprüfung.

Situation: In der Ultraschallprüfung werden Schallwellen verwendet, um Materialien auf interne Defekte wie Risse oder Lunker zu untersuchen. Traditionell erfordert dies erfahrene Prüfer, die Ultraschallbilder manuell analysieren, was zeitaufwendig und anfällig für menschliche Fehler sein kann.

Generative KI-Anwendung: Eine generative KI kann so trainiert werden, dass sie Ultraschallbilder automatisch analysiert und Unregelmäßigkeiten identifiziert. Dies geschieht durch das Training eines Deep-Learning-Modells mit einer großen Anzahl von Ultraschallbildern, die sowohl normale als auch fehlerhafte Materialzustände zeigen.

Prozess:

- Datensammlung: Zunächst wird eine umfangreiche Datenbank mit Ultraschallbildern gesammelt, die verschiedene Arten von Materialfehlern enthält.

- Training: Die KI wird mit diesen Bildern trainiert, wobei sie lernt, Muster und Merkmale zu erkennen, die auf spezifische Materialfehler hinweisen.

- Optimierung: Das Modell wird kontinuierlich mit neuen Daten optimiert, um seine Genauigkeit und Zuverlässigkeit zu verbessern.

Ergebnis: Die KI kann nun Ultraschallbilder viel schneller als ein menschlicher Prüfer analysieren und mit hoher Genauigkeit Fehler identifizieren. Dies führt zu einer erheblichen Beschleunigung des Prüfprozesses und erhöht gleichzeitig die Zuverlässigkeit der Ergebnisse, da die KI konsistent arbeitet und nicht von menschlichen Faktoren wie Ermüdung beeinflusst wird.

Zusätzlicher Nutzen: Die KI kann auch dabei helfen, Trends und Muster in den Daten zu identifizieren, die für menschliche Prüfer nicht offensichtlich sind, was zu einem tieferen Verständnis der Materialverhalten und möglicherweise zur Entdeckung neuer Zusammenhänge führt.

Neuentwicklungen und Anwendungen

Sowohl die zerstörungsfreie als auch die zerstörende Werkstoffprüfung profitieren stark von digitalen Technologien, die effizientere und genauere Prüfverfahren ermöglichen, sowie von der Entwicklung neuer Materialien und Fertigungstechniken, die neue Herausforderungen und Chancen für die Materialprüfung mit sich bringen. Nachfolgend stellen wir Ihnen Produktneuheiten und Anwendungsbeispiele aus der Industrie vor:

Werkstoffprüfung für Wasserstoffanwendungen von Metall und Kunststoff

18.01.2024 | Im Zuge der steigenden Bedeutung von Wasserstoff als umweltfreundlicher Energiequelle legt die österreichische Scioflex Hydrogen GmbH großen Wert auf die präzise Überprüfung und Zertifizierung von Wasserstoffprodukten.

18.01.2024 | Im Zuge der steigenden Bedeutung von Wasserstoff als umweltfreundlicher Energiequelle legt die österreichische Scioflex Hydrogen GmbH großen Wert auf die präzise Überprüfung und Zertifizierung von Wasserstoffprodukten.

Die Verwendung fortschrittlicher Zwick Roell Prüfmaschinen im Prüflabor ermöglicht realitätsnahe und zuverlässige Materialtests. Diese Tests sind entscheidend, um Herausforderungen wie Wasserstoffversprödung zu begegnen und die Materialintegrität unter Wasserstoffeinfluss genau zu bewerten.

„Mit den Zwick Roell Prüfsystemen können wir die Materialeigenschaften unter Anwendungsbedingungen perfekt charakterisieren. Dies ermöglicht es uns, ein komplett neues Feld der Materialcharakterisierung unter Einfluss von Wasserstoff zu erschließen“, kommentiert Dr. Bernd Schrittesser, Geschäftsführer der Scioflex Hydrogen GmbH.

Zwei Werkstoffprüfmaschinen – mehrer Prüfverfahren

Scioflex Hydrogen setzt in seinem Prüflabor die Zeitstandprüfmaschine Kappa 100 SS-CF und die servohydraulische Zwick Roell HA100 für umfassende Materialtests ein. Diese hochmodernen Prüfmaschinen werden für vielfältige Tests an Metallen und Kunststoffen genutzt.

Darunter zählen im Bereich Metalle Hohlprobenprüfungen, Zugversuche und Ermüdungsversuche an Gewindeproben, sowie bruchmechanische Untersuchungen an CT Proben 1/2‘. Zu den Prüfungen an Kunststoffen zählen Zugversuche, dynamisch mechanische Charakterisierungen, Ermüdungsversuche und verschiedene bruchmechanische Untersuchungen.

Die Kombination dieser Maschinen erlaubt ein breites Prüfspektrum an Frequenz und Last. Sie ergänzen sich in puncto Prüfgeschwindigkeit von langsam mit der Kappa 100 SS-CF zu schnell mit der servohydraulischen Prüfmaschine HA100.

Mit beiden Prüfmaschinen kann im Bereich niedriger Dehnraten gearbeitet werden, um Slow Strain Rate Tests (SSRT) Untersuchungen durchzuführen sowie bis zu einer Frequenz von 20 Hz, bruchmechanische oder Ermüdungsexperimente zu implementieren. Dank verschiedener Kraftsensoren lassen sich zudem unterschiedliche Lastbereiche bis 100 kN abdecken sowie optional eine Temperierkammer für Messungen im Temperaturbereich -40° bis 100 °C implementieren.

Härteprüfung | nach Vickers, Rockwell, Brinell & Co.

14.11.2023 | Vorallem bei Metallen kommt am meisten die Härteprüfung zum Einsatz, wenn der Werkstoff mechanisch geprüft werden soll. In unserem aktuellen Artikel stellen wir die neuesten Fortschritte in den Vickers-, Knoop- und Brinell-Härteprüfverfahren vor. Zudem beantworten wir Ihre Fragen zu diesem Bereich der Materialwissenschaft.

14.11.2023 | Vorallem bei Metallen kommt am meisten die Härteprüfung zum Einsatz, wenn der Werkstoff mechanisch geprüft werden soll. In unserem aktuellen Artikel stellen wir die neuesten Fortschritte in den Vickers-, Knoop- und Brinell-Härteprüfverfahren vor. Zudem beantworten wir Ihre Fragen zu diesem Bereich der Materialwissenschaft.

Werkstoffprüfung und Simulation für Offshore Windkraftanlagen

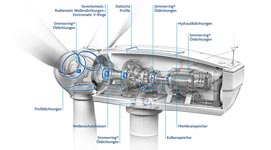

20.10.2020 | Freudenberg Sealing Technologies (FST) hat ein Verfahren zur Werkstoffprüfung und eine Simulationsmethode für Elastomerwerkstoffe entwickelt, mit denen sich die Leistung und Lebensdauer von Komponenten in Offshore Windkraftanlagen verbessern lassen. Die Werkstoff Simulation analysiert, wie sich die Materialien über die Lebensdauer einer Turbine hinweg verhalten.

20.10.2020 | Freudenberg Sealing Technologies (FST) hat ein Verfahren zur Werkstoffprüfung und eine Simulationsmethode für Elastomerwerkstoffe entwickelt, mit denen sich die Leistung und Lebensdauer von Komponenten in Offshore Windkraftanlagen verbessern lassen. Die Werkstoff Simulation analysiert, wie sich die Materialien über die Lebensdauer einer Turbine hinweg verhalten.

Pendelschlagwerk für den Kerbschlagbiegeversuch an Metallen

28.11.2018 | Der Kerbschlagbiegeversuch ist ein Verfahren der Materialprüfung mit dem vergleichsweise schnell und mit wenig Aufwand die Zähigkeit von Werkstoffen bestimmt werden kann. Mit dem neuen Pendelschlagwerk HIT450P für den Kerbschlagbiegeversuch an Metallen stellt Zwick Roell ein Gerät vor, das optimal auf den Versuch abgestimmt wurde.

28.11.2018 | Der Kerbschlagbiegeversuch ist ein Verfahren der Materialprüfung mit dem vergleichsweise schnell und mit wenig Aufwand die Zähigkeit von Werkstoffen bestimmt werden kann. Mit dem neuen Pendelschlagwerk HIT450P für den Kerbschlagbiegeversuch an Metallen stellt Zwick Roell ein Gerät vor, das optimal auf den Versuch abgestimmt wurde.

Materialprüfung mit Computertomographie unter realen Bedingungen

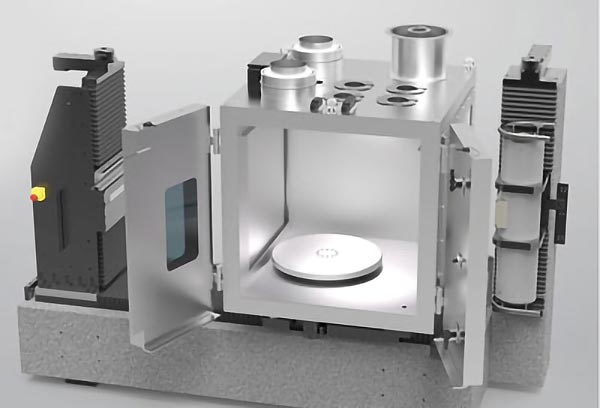

04.04.2018 | Industrielle Computertomographie (CT) ist längst als Standardverfahren für zerstörungsfreie Werstoffprüfungen etabliert. Dank der Möglichkeit komplexe innere und äußere Merkmale präzise zu analysieren, zu überprüfen und zu vermessen erfreut sich die CT weiterwachsender Beliebtheit. Besonders wertvolle Informationen bietet das Verfahren, wenn das Werkstück unter realistischen Betriebsbedingungen untersucht werden kann, so wie es Diondo mit der „In-situ-CT“ realisiert hat.

04.04.2018 | Industrielle Computertomographie (CT) ist längst als Standardverfahren für zerstörungsfreie Werstoffprüfungen etabliert. Dank der Möglichkeit komplexe innere und äußere Merkmale präzise zu analysieren, zu überprüfen und zu vermessen erfreut sich die CT weiterwachsender Beliebtheit. Besonders wertvolle Informationen bietet das Verfahren, wenn das Werkstück unter realistischen Betriebsbedingungen untersucht werden kann, so wie es Diondo mit der „In-situ-CT“ realisiert hat.

Klimakammern, die definierte Temperaturen (oder Temperaturverläufe) erzeugen und aufrechterhalten können, sind ein fester Bestandteil heutiger Qualitätssicherung und dienen zum Nachweis von Lager- oder Alterungsprozessen sowie der Funktionsfähigkeit von Bauteilen in einem bestimmten Klima. Diese Erkenntnisse tragen wesentlich zur Erhöhung der Produktlebensdauer und Sicherheit der Anwender bei. Die In-situ-CT vereint diese beiden Verfahren zur Bauteilprüfung. Das Computertomographie-System hat eine integrale, große Klimakammer.

Die im Zuge der Elektromobilität eingesetzten Li-Ion-Batterien stellen die Automobilindustrie gerade wegen der enormen Energiedichte vor sicherheitsrelevanten Fragen: Wie wirkt sich die Temperatur auf die innere Struktur und Geometrie des Materials aus? Wie ist das Verhalten der Werkstoffe bei langanhaltend hohen oder tiefen Temperaturen oder starken Temperaturschwankungen? Die In-situ-CT gewährt einen hochauflösenden Blick in das Innere der Batterie, und dies bei Temperaturen zwischen -72° und + 180 °C. Wegen der Kombination aus hoher Dichte und den vergleichsweise großen Abmessungen solcher Batterien kommt eine 600 kV Hochleistungs-Röntgenröhre zum Einsatz.

Häufige Fragen

Was ist eine zerstörungsfreie Werkstoffprüfung?

Zerstörungsfreie Werkstoffprüfungen (ZfP) ist ein Verfahren, um Werkstoffe auf Eigenschaften, Fehler, Unregelmäßigkeiten oder andere Werkstoffkenngrößen zu untersuchen, ohne das Werkstück selbst zu beschädigen oder seine zukünftige Verwendbarkeit zu beeinträchtigen.

Was gehört zu den zerstörenden Werkstoffprüfverfahren?

Zu den zerstörenden Werkstoffprüfverfahren gehören:

- Biegeversuch ermittelt die Biegefestigkeit und Steifigkeit von Materialien.

- Druckversuch bestimmt die Druckfestigkeit und das Verhalten von Materialien unter Druck-Belastbarkeit.

- Ermüdungstest misst die Widerstandsfähigkeit gegen wiederholte Belastungen oder zyklische Ermüdung.

- Härteprüfung misst die Widerstandsfähigkeit des Materials gegen Eindringen oder Verformung (z.B. Brinell, Vickers, Rockwell).

- Kerbschlagbiegeversuch bestimmt die Zähigkeit und die Bruchenergie von Materialien, insbesondere bei niedrigen Temperaturen.

- Kriechversuch untersucht das langfristige Verhalten von Materialien unter konstanter Last bei hohen Temperaturen.

- Zugversuch misst die Zugfestigkeit, Dehnung und das Verformungsverhalten von Materialien.

Was ist eine zerstörende Prüfung?

Die zerstörende Werkstoffprüfung ist ein Verfahren, bei dem Materialien, Komponenten oder Bauteile bis zum Versagen getestet werden, um ihre physikalischen Eigenschaften wie Festigkeit, Dehnung, Härte und Zähigkeit zu bestimmen. Diese Art der Bauteilprüfung führt zur Beschädigung oder Zerstörung des Testobjekts.

Welches Verfahren gehört zur zerstörungsfreien Werkstoffprüfung?

Zu den zerstörungsfeien Werkstoffprüfverfahren gehören:

- Computertomographie (CT) verwendet Röntgenstrahlen, um detaillierte Querschnittsbilder des Inneren eines Objekts zu erstellen, die durch Kombination ein dreidimensionales Modell des Prüfobjekts rekonstruieren.

- Eindringprüfung (Farbeindringverfahren) macht Oberflächenfehler sichtbar, indem eine farbige oder fluoreszierende Flüssigkeit auf das Material aufgetragen wird.

- Magnetpulverprüfung ermöglicht die Erkennung von Oberflächenrissen in ferromagnetischen Materialien durch die Anwendung eines magnetischen Feldes.

- Röntgen- und Gammastrahlungsprüfung verwendet ionisierende Strahlung, um das Innere von Materialien zu durchleuchten und Defekte aufzuspüren.

- Ultraschallprüfung nutzt hochfrequente Schallwellen zur Erkennung von internen Fehlern in Materialien.

- Visuelle Inspektion beurteilt Werkstoffproben oder die Komponente visuell oder mit Hilfsmitteln wie Lupe oder Endoskop.

- Wirbelstromprüfung verwendet elektromagnetische Felder zur Erkennung von Oberflächen- und Unterflächenfehlern in leitfähigen Materialien.

- Thermographie nutzt Infrarotkameras zur Erkennung von Wärmeunterschieden, die auf potenzielle Materialfehler hinweisen können.

Quellenangabe: Dieser Beitrag basiert auf Informationen folgender Unternehmen: Diondo, Freudenberg, Zwick Roell.

Das könnte Sie auch interessieren...

Infrarotstrahler für effiziente Wärme Prozesse in der Industrie

Freudenberg Sealing Technologies startet mit neuer Geschäftsleitung

Feinmetall | Die Kontakt-Freudigen

Infrarotwärme optimiert Prozesse in der Folienverarbeitung

LED UV Lampen und UV Strahler für die Industrie

IR- und UV-Strahler für hochwertiges Autointerior

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.