3D MID Bauteilträger schützt Point of Sale Terminals

- Details

- Zugriffe: 15059

Flexible Leiterplatten aus dünnen Polyimid Folien haben sich in vielen Produktbereichen durchgesetzt. Doch sie sind aufwendig zu bestücken und zu montieren, auch wenn sie viele Vorteile bieten. Daher setzt Harting auf die 3D MID Technologie, mit der sich bis zu zwei Drittel der Kosten einsparen lassen. In einem POS Terminal bietet sie höchsten physischen Schutz vor Cyberangriffen.

Inhalt

- 3D MID Technologie sichert POS-Terminals

- 3D-MID Technologie bei Harting

- Bauteilträger spart zwei Drittel Kosten

- Weitere Anwendungen der 3D-MID Bauteilträger

- Erklärvideo zum 3D-MID Prozess

- Häufig gestellte Fragen

3D MID Technologie sichert POS-Terminals

Point-of-Sale-Terminals (POS) sind gegen physische Angriffe nur unzureichend geschützt. Laut einer Umfrage des Digitalverbandes Bitkom haben der Umfang und die Qualität von Cyberangriffen in den letzten Jahren dramatisch zugenommen. Bei 70 % der Unternehmen in Deutschland haben sie Schäden in Höhe von 102,9 Milliarden Euro verursacht. „Die Freizeithacker von früher haben sich zu gut ausgerüsteten und technologisch oft sehr versierten Cyberbanden weiterentwickelt“, so der Bitkom.

Point-of-Sale-Terminals (POS) sind gegen physische Angriffe nur unzureichend geschützt. Laut einer Umfrage des Digitalverbandes Bitkom haben der Umfang und die Qualität von Cyberangriffen in den letzten Jahren dramatisch zugenommen. Bei 70 % der Unternehmen in Deutschland haben sie Schäden in Höhe von 102,9 Milliarden Euro verursacht. „Die Freizeithacker von früher haben sich zu gut ausgerüsteten und technologisch oft sehr versierten Cyberbanden weiterentwickelt“, so der Bitkom.

Auch POS-Terminals gehören zu den Angriffszielen. Auf ihnen werden sensible Daten wie Kreditkartennummern und PIN-Codes vorübergehend gespeichert, um bei einer Unterbrechung des Zahlungsvorgangs einen Datenverlust zu verhindern. Solche Daten können Angreifer ausgelesen, indem sie sich mit Hilfe von Sonden oder Mini-Bohrern Zugang zur Hardware verschaffen. Ein zusätzliches Sicherheitselement kann nun den Datenverlust zuverlässig verhindern.

3D MID Schutzkappen erhöhen Sicherheitsklassifizierung

Die elektrischen Leiterbahnen auf der Innenseite der Schutzkappe erzeugen ein sehr zuverlässiges zusätzliches Sicherheitselement gegen physische Angriffe. Sie bilden einen geschlossenen Stromkreis und liegen so dicht beieinander, dass sich ein Angreifer praktisch keinen Zugang mehr verschaffen kann. Ein Angriffsversuch würde entweder eine Leiterbahn beschädigen und den Stromkreis unterbrechen oder zwei Leiterbahnen kurzschließen. Dadurch schaltet sich das POS-Terminal sofort ab. So gehen die zwischengespeicherten Daten verloren und das Gerät ist unbrauchbar.

Die elektrischen Leiterbahnen auf der Innenseite der Schutzkappe erzeugen ein sehr zuverlässiges zusätzliches Sicherheitselement gegen physische Angriffe. Sie bilden einen geschlossenen Stromkreis und liegen so dicht beieinander, dass sich ein Angreifer praktisch keinen Zugang mehr verschaffen kann. Ein Angriffsversuch würde entweder eine Leiterbahn beschädigen und den Stromkreis unterbrechen oder zwei Leiterbahnen kurzschließen. Dadurch schaltet sich das POS-Terminal sofort ab. So gehen die zwischengespeicherten Daten verloren und das Gerät ist unbrauchbar.

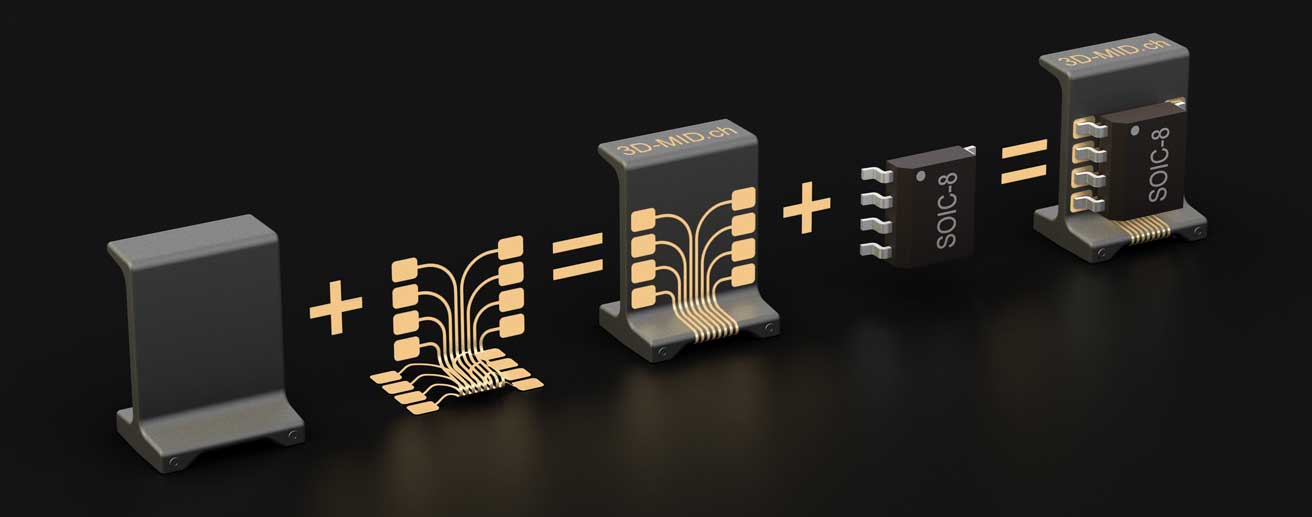

Mittels 3D-MID (Mechatronic Integrated Devices) Verfahren werden die elektrischen Leiterbahnen direkt auf die Kunststoffteile der Schutzkappen aufgebracht. Die im Spritzgussverfahren hergestellten Schaltungsträger ersetzen herkömmliche Lösungen mit einem Kunststoffträger und Leiterplatten durch die Integration der Funktion beider Teile in ein MID. Die Bauteil werden leichter und weniger und die Produktionskosten gesenkt.

3D-MID Technologie bei Harting

Harting ist der größte Lieferant von 3D MID Komponenten (Mechatronic Integrated Devices) außerhalb Asiens und bietet die die vollständige Wertschöpfungskette der 3D MID Technologie unter einem Dach mit Entwicklung und Prototyping von kundenspezifischen Produkten. Diese werden in Spritzgussverfahren, Laserdirektstrukturierung, Metallisierung, Aufbau- und Verbindungstechnik sowie Endprüfung hergestellt.

Harting ist der größte Lieferant von 3D MID Komponenten (Mechatronic Integrated Devices) außerhalb Asiens und bietet die die vollständige Wertschöpfungskette der 3D MID Technologie unter einem Dach mit Entwicklung und Prototyping von kundenspezifischen Produkten. Diese werden in Spritzgussverfahren, Laserdirektstrukturierung, Metallisierung, Aufbau- und Verbindungstechnik sowie Endprüfung hergestellt.

Harting setzt die ganze 3D MID Prozesskette im eigenen Haus seit über zehn Jahren von der Projektidee bis zum bestückten Serienprodukt um. Die Technologie findet Einsatz in der Herstellung von Industrieelektronik, Medizintechnik, Unterhaltungselektronik oder für sicherheitsrelevante Bauteilen der Automobilindustrie.

Dank des technologischen Vorsprungs der 3D MID-Technologie von Harting profitieren Anwender von der Einhaltung der strengsten Payment Card Industry Data Security Standard (PCI-DSS) Anforderungen. Die Technologie unterscheidet sich gegenüber anderen Anbietern von Sicherheitsgehäusen durch geringere Leiterbahnbreiten. Je enger die Abstände zwischen den einzelnen Leiterbahnen, desto schwieriger lässt sich die Schaltung manipulieren. Während die meisten Anbieter Leiterbahnbreiten und Abstände von etwa 300 bis 500 µm realisieren, schafft der Technologieführer 70 bis 150 µm.

Außerdem ist das Unternehmen der einzige 3D-MID Produzent weltweit, welches über ein Lasersystem mit drei Feinfokus Optiken verfügt. Der Feinfokus Laser verkleinert die Leiterbahnabstände auf 70 bis 80 µm. So lassen sich auf dem Bauteil mehr Leiter Bahnen platzieren und die Packungsdichte erhöhen. Zudem gestatten 3D MIDs vielseitigere Formen. Hierfür werden im Spritzguss flexible geometrische Konturen erstellt und mit einem Laser für die elektrischen Leiter Bahnen bearbeitet. Abgerundete Kanten, Erhebungen oder Übergänge sind so herstellbar.

Bauteilträger spart zwei Drittel Kosten

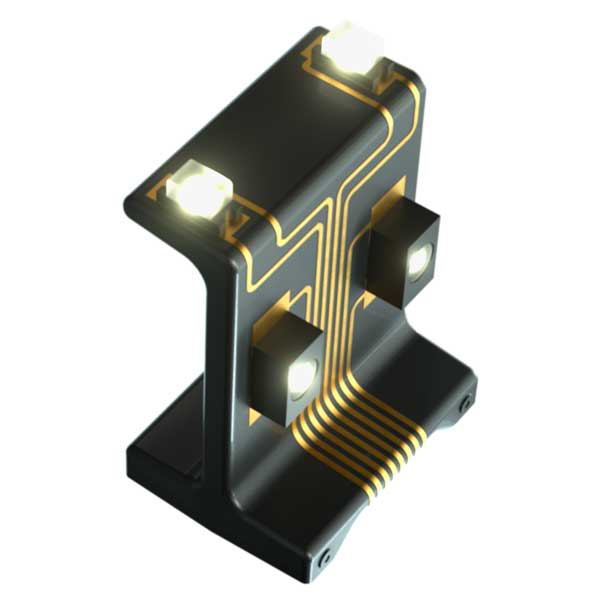

Bei Harting werden elektronische Bauteile wie LEDs, ICs, Fotodioden oder Sensoren automatisch direkt auf den Bauteilträger bestückt. Die Gesamtkosten zur Herstellung von dem Bauteilträger sind im Vergleich zu Flex-Leiterplatten um zwei Drittel geringer. Dieser Kostenvorteil im Vergleich zur flexiblen Leiterplatte ergibt sich durch den Wegfall des oft komplexen Handlings in Form beim Bestücken, Kleben und Montieren.

Bei Harting werden elektronische Bauteile wie LEDs, ICs, Fotodioden oder Sensoren automatisch direkt auf den Bauteilträger bestückt. Die Gesamtkosten zur Herstellung von dem Bauteilträger sind im Vergleich zu Flex-Leiterplatten um zwei Drittel geringer. Dieser Kostenvorteil im Vergleich zur flexiblen Leiterplatte ergibt sich durch den Wegfall des oft komplexen Handlings in Form beim Bestücken, Kleben und Montieren.

Selbst bei kleinen Stückzahlen lohnt sich das Verfahren, weil der Bauteilträger unverändert für verschiedene Applikationen genutzt werden kann. Es entsteht dabei kein Aufwand für ein neues Spritzgusswerkzeug. Die Bestückung der Bauteile erfolgt zudem präziser und mit größerer Wiederholgenauigkeit.

Harting sieht in der kürzeren Projektlaufzeit bis zur Auslieferung der fertigen Komponenten einen weiteren Vorteil. Weil der Kunststoffträger unverändert bleibt, reichen die Vorgaben zur Platzierung der Elektronikbauteile. Darauf basierend erstellen die Experten für 3D MIDs einen fertigungsoptimierten Layoutvorschlag. Zur Anpassung der elektrischen Leiterbahnen an die Anwendung ist nur das Laserprogramm einzurichten. Eine Lieferung erster Muster ist nach Freigabe durch den Kunden und Anlieferung der Komponenten in zwei bis drei Wochen möglich – falls nötig auch schneller.

Weitere Anwendungen der 3D-MID Bauteilträger

Nachfolgend werden beispielhaft drei weitere Anwendungen der 3D MID-Technolgie beschrieben, in denen der Bauteilträger die flexible Leiterplatte ersetzen kann:

Nachfolgend werden beispielhaft drei weitere Anwendungen der 3D MID-Technolgie beschrieben, in denen der Bauteilträger die flexible Leiterplatte ersetzen kann:

Bauteile im 90 Grad Winkel zur Leiterplatte

Der 3D MID-Technologie Bauteilträger eignet sich für Anwendungen, in denen elektrische Komponenten wie Sensoren rechtwinklig zur Leiterplatte positioniert werden sollen. Die automatische Bestückung gestattet eine hohe Genauigkeit bei der Platzierung von Temperatur- und Hallsensoren. Dadurch erhalten Anwender exakte und wiederholgenaue Messergebnisse. Auch optische Komponenten wie LEDs oder Fotodioden für präzise Lichtschranken lassen sich so einbauen.

Temperatursensor mit Abstand zur Leiterplatte

Der Bauteilträger gestattet einen Abstand zwischen der Leiterplatte und einem elektronischen Bauteil. Ein Temperatursensor ist somit für eine Temperaturmessung im Gehäuse einsetzbar, ohne Beeinflussung der Messergebnisse durch die Abwärme anderer Komponenten ruppen auf der Leiterplatte. Eine LED kann so in einem Abstand zur Leiterkarte platziert werden. Mögliche Schattierungen umliegender Baugruppen werden vermieden.

Baulteilträger mit individuelle Antennenfunktion

Der Bauteilträger ist mit unterschiedlichen Grundpolymeren hergestellbar. Dabei können elektrische Eigenschaften wie die Dielektrizitätskonstante und der Verlustfaktor von Materialien berücksichtigt werden, die sich für Antennen eignen. Das individuelle Antennenlayout kann für verschiedene Anwendungen im MHz und GHz Frequenzbereich verwendet werden. Beispiele sind 5G, Bluetooth, Wifi oder Zigbee.

Steckverbinder für die drei Zonen der Lebensmittelindustrie

Steckverbinder für die drei Zonen der Lebensmittelindustrie

Die bestückten Bauteilträger werden in Blister-Gurten auf Rollen (Tape & Reel) geliefert. Sie können wie andere SMD-Komponenten auch als Standardbauform automatisch bestückt werden. Es gibt zwei Baugrößen. Auf ihnen können elektronische Baugruppen mit Standardbaugröße SOIC-8 und kleiner bestückt werden. Harting realisiert aber auch kundenspezifische Formate.

Erklärvideo zum 3D-MID Prozess

Was ist 3D-MID Technologie?

3D MID sind (Mechatronic Integrated Devices) sind spritzgegossene Schaltungsträger. Die Technologie bestückt einen dreidimensionalen Grundkörper direkt mit elektronischen Bauteilen und verzichtet dabei auf Leiterplatte und Verbindungskabel. Der Grundkörper wird im Spritzgussverfahren hergestellt. Der thermoplastische Kunststoff wird dabei mit einem nicht leitenden, anorganischen Additiv versehen. Das Additiv im Kunststoff wird durch eine Laserdirektstrukturierung (LDS) „aktiviert“.

Mit Kuka vom Harting Stecker zur Roboter Connectivity

Mit Kuka vom Harting Stecker zur Roboter Connectivity

So kann der spritzgegossene Kunststoff elektrische Leiterbahnen aufnehmen. Der Laserstrahl beschreibt dabei die für die Leiterbahnen vorgesehenen Flächen. So entsteht eine mikroraue Struktur. Die freigesetzten Metallpartikel bilden die Kerne für die anschließende chemische Metallisierung. So werden auf dem dreidimensionalen Grundkörper elektrische Leiterbahnen aufgebracht. Der Kunststoff verfügt über eine hohe Wärmebeständigkeit. Er lässt sich somit im Reflow-Ofen löten.

Das könnte Sie auch interessieren...

Industriegehäuse | Indoor und outdoor Schaltkästen

Elektrische Leitungen | Von Kabel bis Konfektionierung

RFID und Barcode | Industrielle Identifikation

Ethernet Switch | Der Datenlenker im Netzwerk

CO2 Fußabdruck reduzieren | So geht's!

Industrial Ethernet | Profinet, Powerlink & Co.

Thomas Hess ist Head of Product Development + Technology Roadmap bei der Harting AG in Biel