Digitaler Zwilling | Spiegelbild der Wirklichkeit

- Details

- Zugriffe: 9227

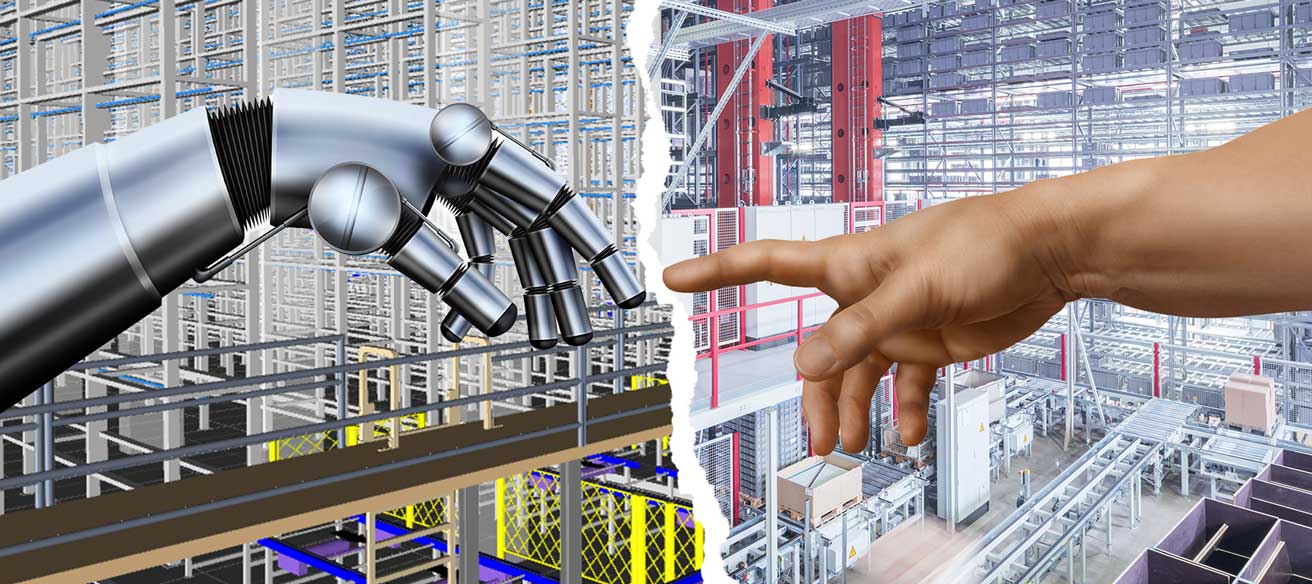

Der Digitale Zwilling ist in der Industrie nicht mehr wegzudenken und hält immer mehr Einzug in verschiedenste Bereiche. Er verbessert durch präzise virtuelle Abbilder physischer Objekte und Prozesse die innerbetrieblichen Abläufe. Aktuell ermöglichen fortschrittliche Simulationen und Echtzeitanalysen eine umfassende Optimierung und Effizienzsteigerung. Die Digital Twin Technologie ist bereits tief in vielen Branchen verwurzelt und treibt Innovationen in Fertigung, Wartung und Produktentwicklung voran.

Inhalt

- Digitaler Zwilling 2025 – Das Wichtigste in Kürze

- Virtual Twin Neuheiten und Innovationen

- Neue Architektur kombiniert virtuelle Zwillinge

- IoT Starter Kit für Predictive Maintenance

- Digitale Zwillinge für die Zukunft rüsten – Interview

- Digitaler Zwilling gestattet Retrofit im laufenden Betrieb

- Datenaustausch im Getriebebau als Basis für Digital Twins

- Digitaler Zwilling baut Brücke über weltweit installierte Anlagen

- Digitaler Zwilling unterstützt Planung in der Intralogistik

- Digitaler Zwilling verarbeitet Daten in der Cloud

- Häufig gestellte Fragen

Digitaler Zwilling 2025 – Das Wichtigste in Kürze

Der digitale Zwilling hat sich bis 2025 zu einem zentralen Element in Industrie, Gesundheitswesen, Bauwesen und Mobilität entwickelt. Unternehmen nutzen KI und maschinelles Lernen, um virtuelle Modelle nicht nur zu simulieren, sondern auch vorausschauende Analysen in Echtzeit durchzuführen. Diese Entwicklung ermöglicht eine automatisierte Optimierung von Produktionsprozessen, die präzise Vorhersage von Wartungsbedarf und die Minimierung von Ausfallzeiten.

In der Fertigung steigern digitale Zwillinge die Effizienz durch intelligente Prozesssteuerung und simulationsbasierte Qualitätskontrolle. In der Medizintechnik ermöglichen sie personalisierte Patientenmodelle, die Diagnostik und Therapie revolutionieren. Im Smart-City-Bereich optimieren sie Verkehrsflüsse und Energieverteilung.

Zukünftig wird die Integration von IoT-Sensoren, generativer KI und autonomen Systemen digitale Zwillinge noch leistungsfähiger machen. Unternehmen erwarten selbstlernende Modelle, die komplexe Entscheidungen treffen und sich dynamisch an veränderte Bedingungen anpassen. Damit wird der digitale Zwilling zu einem autonomen Entscheidungsträger in der Industrie 4.0.

Digitale Zwillinge Neuheiten und Innovationen

Welche Neuentwicklungen es bei den Digitalen Zwillingen gibt, erfahren Sie nachfolgend:

Neue Architektur kombiniert virtuelle Zwillinge

25.02.2025 | Dassault Systèmes erweitert mit 3D UNIV+RSES seine 3Dexperience-Plattform um eine neue Architektur, die modernste generative KI-Technologien in das Intellectual Property Lifecycle Management (IPLM) integriert. Unternehmen erhalten damit eine leistungsstarke Umgebung zur Kombination virtueller Zwillinge, zum Training von KI-Modellen und zum Schutz geistigen Eigentums.

25.02.2025 | Dassault Systèmes erweitert mit 3D UNIV+RSES seine 3Dexperience-Plattform um eine neue Architektur, die modernste generative KI-Technologien in das Intellectual Property Lifecycle Management (IPLM) integriert. Unternehmen erhalten damit eine leistungsstarke Umgebung zur Kombination virtueller Zwillinge, zum Training von KI-Modellen und zum Schutz geistigen Eigentums.

IoT Starterkit für Predictive Maintenance

16.12.2024 | Pepperl+Fuchs und Bosch Digital Twin Industries haben das Digital Twin Starter Kit vorgestellt. Die Automatisierungslösung soll die vorausschauende Wartung in der Industrie massiv vereinfachen. Das IoT-Starterkit umfasst u. a. leistungsfähige, robuste Sensoren, einen lüfterlosen Embedded-PC BTC22 und einen IO-Link-Master ICEx.

16.12.2024 | Pepperl+Fuchs und Bosch Digital Twin Industries haben das Digital Twin Starter Kit vorgestellt. Die Automatisierungslösung soll die vorausschauende Wartung in der Industrie massiv vereinfachen. Das IoT-Starterkit umfasst u. a. leistungsfähige, robuste Sensoren, einen lüfterlosen Embedded-PC BTC22 und einen IO-Link-Master ICEx.

Digitale Zwillinge für die Zukunft rüsten – Interview

02.05.2024 | Die Industrial Digital Twin Association (IDTA) ist eine bedeutende Initiative des Digitalen Zwillings. Sie wurde von führenden Branchenverbänden wie VDMA, ZVEI, Bitkom und der Plattform Industrie 4.0 im Jahr 2019 ins Leben gerufen. Dassault Systèms ist diesem Verein nun beigetreten. Meik Billmann und Jeroen Buring haben ein Interview dazu auf der Hannover Messe 2024 gegeben.

02.05.2024 | Die Industrial Digital Twin Association (IDTA) ist eine bedeutende Initiative des Digitalen Zwillings. Sie wurde von führenden Branchenverbänden wie VDMA, ZVEI, Bitkom und der Plattform Industrie 4.0 im Jahr 2019 ins Leben gerufen. Dassault Systèms ist diesem Verein nun beigetreten. Meik Billmann und Jeroen Buring haben ein Interview dazu auf der Hannover Messe 2024 gegeben.

Digitaler Zwilling gestattet Retrofit im laufenden Betrieb

22.01.2020 | Vor einer notwendigen Anlagen Modernisierung schrecken viele Unternehmen zurück. Dafür gibt es nie den richtigen Zeitpunkt. Am besten eignen sich dafür noch die Wochenenden. Mit der richtigen Vorbereitung auf die Umsetzung lassen sich Ausfallzeiten und Maschinenstillstände auf ein Minimum reduzieren. Für die Planungssicherheit sorgt ein digitaler Zwilling des Intralogistik Systems Uniware von Unitechnik.

22.01.2020 | Vor einer notwendigen Anlagen Modernisierung schrecken viele Unternehmen zurück. Dafür gibt es nie den richtigen Zeitpunkt. Am besten eignen sich dafür noch die Wochenenden. Mit der richtigen Vorbereitung auf die Umsetzung lassen sich Ausfallzeiten und Maschinenstillstände auf ein Minimum reduzieren. Für die Planungssicherheit sorgt ein digitaler Zwilling des Intralogistik Systems Uniware von Unitechnik.

Ein digitaler Zwilling bildet als Emulation der Steuerungstechnik und der angeschlossenen Maschinen die gesamte Anlage ab. Der Zwilling simuliert ganz im Sinne von Industrie 4.0 die Eigenschaften von Steuerungen, Gewerken und auch das menschliche Verhalten der Anlagen Bediener. Dieses virtuelle Abbild der realen Umgebung eignet sich sehr gut als Testplattform für IT-Lösungen, die später alle Gewerke steuern.

Ein Beispiel ist die Software zur Lagerverwaltung Uniware. Optimierungen an der Programmierung lassen sich mittels digitaler Zwillinge vor der realen Inbetriebnahme umsetzen. Die Emulation des Materialflusssystems bildet zusammen mit der Unitechnik Software bei Abschluss der Programmierarbeiten einen vollständigen digitalen Zwilling des Logistikzentrums ab. Der Zwilling kann z. B. für die Schulung der Mitarbeiter des Anwenders eingesetzt werden, bevor die Anlage umgebaut wird.

Retrofit dank Zwillingen am Wochenende

„Mit der Vorgehensweise der digitalen Zwillinge haben wir bereits für mehrere Projekte erfolgreich abgeschlossen. Der reale Retrofit an der Anlage von Benteler wurde ausschließlich an den betriebsfreien Wochenenden durchgeführt“, sagt Michael Huhn, Vertriebsleiter und Prokurist der Unitechnik Systems GmbH. Für Benteler war es vor allem wichtig, eine Modernisierung der Antriebstechnik, Steuerungstechnik und Leittechnik ohne Beeinträchtigung des Betriebs umzusetzen. Die vorbereitenden Arbeiten an Antriebstechnik und Steuerungstechnik erfolgten an mehreren Wochenenden.

Der finale reale Umbau mit der Umstellung des Lagerverwaltungssystems konnte dank ausführlicher Tests mit der virtuellen Simulation an einem verlängerten Wochenende stattfinden. So nahm Unitechnik mit den digitalen Zwillingen umfangreichen Eingriffe in die Automatisierung mit minimalen Einschränkungen für den laufenden Betrieb vor. Mit Erfolg. Benteler profitiert nun von einer hochverfügbaren Anlage, geringen Stillstands- und Reparaturzeiten und höherer Betriebssicherheit für die Mitarbeiter.

Datenaustausch im Getriebebau als Basis für Digital Twins

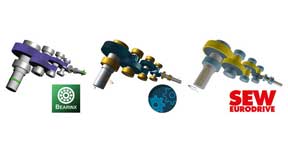

06.08.2019 | Ein vollständiges virtuelles Abbild von Antriebssträngen und Getrieben ist nur dann möglich, wenn Getriebe-, Wälzlager- und Verzahnungsspezialisten ihre Simulationsmodelle digital miteinander verknüpfen können. Daher ist der unternehmensübergreifende und systemübergreifende Datenaustausch wichtig für die Generierung von Digital Twins. Schaeffler und SEW haben solch einen Datentausch geschaffen.

06.08.2019 | Ein vollständiges virtuelles Abbild von Antriebssträngen und Getrieben ist nur dann möglich, wenn Getriebe-, Wälzlager- und Verzahnungsspezialisten ihre Simulationsmodelle digital miteinander verknüpfen können. Daher ist der unternehmensübergreifende und systemübergreifende Datenaustausch wichtig für die Generierung von Digital Twins. Schaeffler und SEW haben solch einen Datentausch geschaffen.

Digitaler Zwilling baut Brücke über weltweit installierte Anlagen

25.02.2019 | Remote-Service-Lösungen für Fernwartungs- und Servicezwecke haben sich flächendeckend durchgesetzt. Mit dem Konzept eines digitalen Zwillings kommt für Harting jetzt der nächste logische Schritt: Die virtuelle Abbildung weltweit installierter Anlagen erleichtert Serviceeinsätze und schafft neue Möglichkeiten beispielsweise für das Condition Monitoring.

25.02.2019 | Remote-Service-Lösungen für Fernwartungs- und Servicezwecke haben sich flächendeckend durchgesetzt. Mit dem Konzept eines digitalen Zwillings kommt für Harting jetzt der nächste logische Schritt: Die virtuelle Abbildung weltweit installierter Anlagen erleichtert Serviceeinsätze und schafft neue Möglichkeiten beispielsweise für das Condition Monitoring.

Digitaler Zwilling unterstützt Planung in der Intralogistik

24.01.2019 | Mit dem Grad der Automatisierung steigt auch die Komplexität in der Lagerplanung und in der Realisierung von Logistikprojekten. Unitechnik setzt daher für Planungssicherheit und Verkürzung der Realisierungsphase auf den digitalen Zwilling des Intralogistiksystems. Je nach Projektphase kommen bei dem Systemintegrator vom erlebbaren Virtual-Reality-Modell bis zum dynamischen Materialflussabbild unterschiedliche Darstellungsformen zum Einsatz.

Geschäftführer Dr. Ralf Lüning im Vorfeld der Logimat

Bis vor einigen Jahren kam es beim Umbau von Logistikstandorten regelmäßig zu Ausfallzeiten und Maschinenstillständen. Mithilfe moderner Emulationsmethoden hat sich die Vorgehensweise in der Softwareentwicklung grundlegend verändert: „Sobald das Layout steht und die Gewerke ausgewählt sind, beginnen wir mit der Emulation“, so Ingolf Mix, IT-Beratung und Vertrieb bei der Unitechnik Systems GmbH. „Jede noch so kleine Funktion und jede Schnittstelle wird vorab von uns gegen den digitalen Zwilling geprüft.“

Der „Uniware“-Emulator bildet die gesamte Steuerungstechnik und die Schnittstellen aller angeschlossenen Systeme ab. Er simuliert sogar das Verhalten der Menschen, die an der Anlage arbeiten. Dieses digitale Abbild der realen Umgebung ist eine ideale Testplattform für das Lagerverwaltungssystem Uniware. Optimierungen an der Programmierung lassen sich so vor der realen Inbetriebnahme umsetzen. Die Emulation des Materialflusssystems wächst mit jeder Teilprogrammierung und stellt zum Abschluss einen vollständigen digitalen Zwilling der Anlage dar.

Anwendung bei Turck

Für den Kunden Turck musste beispielsweise ein komplexer Umbau ohne Anlagenstillstand durchgeführt werden. „Unter anderem haben wir den Materialfluss komplett umstrukturiert und zwei neue Läger integriert. Dank hoher Softwarequalität ließ sich die Umstellung der realen Anlage an nur einem verlängerten Wochenende realisieren“, so Ingolf Mix.

Metaverse | Meine erste Erfahrung mit dem Iguversum

Metaverse | Meine erste Erfahrung mit dem Iguversum

Eine weitere Spielart des digitalen Zwillings kommt in der Vertriebs- bzw. Planungsphase eines Unitechnik-Projektes zum Einsatz. Mittels Virtual Reality (VR) stehen die Kunden bereits lange vor der Realisierung in ihrem neuen Logistikzentrum. Das VR-Modell aus der 3D-Konstruktionszeichnung des neuen Logistiksystems ermöglicht die bessere Einschätzung von Greifhöhen, Anordnungen sowie Abständen der einzelnen Elemente. Das Modell kann aber noch viel mehr:

Einsatzfall bei Claas

Die Arbeitsplätze lassen sich so nachbilden, dass Mitarbeiter an ihrem zukünftigen Arbeitsplatz virtuell kommissionieren. „Für den Kunden Claas war in diesem Zusammenhang beispielsweise ausschlaggebend, wie die Arbeitsplätze in die automatische Anlage integriert werden“, so der IT-Berater. „Bei Präsentationen mit den Mitarbeitern haben diese wertvolle Hinweise zur besseren Anordnung der Arbeitsplätze gegeben.“ Durch den Einsatz des digitalen Zwillings lassen sich so Gefahrenpotentiale für die Mitarbeiter frühzeitig ausschließen und die Ergonomie ihrer Arbeitsplätze verbessern.

Digitaler Zwilling verarbeitet Daten in der Cloud

24.09.2018 | Wie weit die Abstimmung von Produktion und MES/ERP-Welt auf dem Weg zur Industrie 4.0 bereits realisierbar ist, zeigt die gemeinsame IoT-Lösung von SAP und Mitsubishi Electric. Die Kunden des Automatisierungsspezialisten können sich unmittelbar mit der Cloud-Plattform des Partners SAP verbinden.

24.09.2018 | Wie weit die Abstimmung von Produktion und MES/ERP-Welt auf dem Weg zur Industrie 4.0 bereits realisierbar ist, zeigt die gemeinsame IoT-Lösung von SAP und Mitsubishi Electric. Die Kunden des Automatisierungsspezialisten können sich unmittelbar mit der Cloud-Plattform des Partners SAP verbinden.

Häufig gestellte Fragen

Was ist der Unterschied zwischen einem digitalen Zwilling und einer Simulation?

Ein digitaler Zwilling ist ein dynamisches, virtuelles Abbild eines physischen Objekts oder Prozesses. Mit in Echtzeit gespeisten Sensordaten ermöglicht er die kontinuierliche Überwachung, Analyse und Optimierung während des gesamten Lebenszyklus.

Eine Simulation ist zeitlich begrenzt. Die statische Modellierung testet spezifische Szenarien, unterhält aber keine permanente Verbindung zur realen Umgebung. Während Simulationen oft einmalige Berechnungen für Design oder Prozessoptimierung liefern, ist ein digitaler Zwilling ein interaktives System, das durch KI und maschinelles Lernen fortlaufend dazulernt und Prozesse anpasst.

Welche digitalen Zwillinge gibt es?

Alle digitalen Zwillinge basieren auf der Definition eines realen Objekts oder Prozesses, mit dem sie über Sensoren und IoT-Technologie vernetzt sind. Sie ermöglichen eine präzise Verwaltung von Assets, vorausschauende Wartung und datengetriebene Optimierungen. Digitale Zwillinge lassen sich aber in mehrere Kategorien unterteilen, je nach Anwendungsbereich und Funktionalität:

- Produkt-Zwilling – wird in der Produktentwicklung und im Lifecycle-Management genutzt z. B. bei Automobilherstellern und Maschinenbau

- Asset-Zwilling – wird in Industrie und Infrastruktur eingesetzt, um Maschinen, Gebäude oder Anlagen zu verwalten und zu warten

- Prozess-Zwilling – häufig in Smart Factories und der Logistik zur Simulation und Optimierung von Abläufen

- System-Zwilling – erweiterte Form des Prozess-Zwillings, in der mehrere digitale Zwillinge miteinander kombiniert werden z. B. für intelligente Produktionssysteme oder Smart Cities.

- Was-wäre-wenn-Szenarien – ein zentrales Feature vieler digitaler Zwillinge, das mit KI und Simulationstechnologie genutzt wird, um zukünftige Zustände vorherzusagen.

Wie kann man einen digitalen Zwilling erstellen?

Ein digitaler Zwilling entsteht durch die Kombination aus Sensordaten, KI-gestützter Modellierung und Simulationstechnologie. Die Umsetzung erfolgt in folgenden Schritten:

- Datenaufnahme: Sensoren und IoT-Geräte erfassen Echtzeitdaten der physischen Anlage oder des Prozesses.

- Modellierung: Mit CAD-, FEM- oder Simulationssoftware wird ein präzises digitales Abbild erstellt.

- Datenintegration: Die erfassten Messwerte und Betriebsdaten werden mit KI und maschinellem Lernen analysiert.

- Echtzeit-Synchronisation: Der digitale Zwilling bleibt durch Cloud-Plattformen und IoT-Schnittstellen mit der physischen Einheit verbunden.

- Optimierung & Prognosen: Algorithmen berechnen Szenarien, vorausschauende Wartung (Predictive Maintenance) und Prozessverbesserungen.

Quellenangabe: Dieser Beitrag basiert auf Informationen folgender Unternehmen: Bosch Digital Twin Industries, Dassault Systèmes, Harting, IDTA, Mitsubishi Electric, Pepperl+Fuchs, Unitechnik.

Das könnte Sie auch interessieren...

Künstliche Intelligenz | Trends und Entwicklungen

Edge Computing | Geräte, Anwendungen und viele Tipps

RFID und Barcode | Industrielle Identifikation

Batterieproduktion | Fakten und Technologien

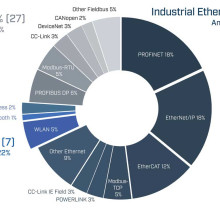

Industrial Ethernet | Profinet, Powerlink & Co.

Digitale Transformation | Grundlegende Veränderung der Arbeitswelt

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.