Edge Computing | Geräte, Anwendungen und viele Tipps

- Details

- Zugriffe: 10433

Edge Computing findet im Gegensatz zum Cloud Computing am Netzwerkran in der Nähe der Datenquellen bzw. von im Netzwerk befindlichen Geräten, Maschinen oder Anlagen statt. Mit der dezentralen Datenverarbeitung wird die Analyse und Auswertung von Daten schneller und die Produktivität effizienter. Wir präsentieren hier Neuheiten und Anwendungen verschiedener Hersteller zum Edge-Computing wie die brandneue Software Melsoft Mailab von Mitsubishi Electric.

Inhalt

- KI gestützte Software Mailab für die Datananalyse

- Edge Computing verbindet operative Betriebsebene mit KI

- KI on edge für industrielle Anwendungen in Echtzeit

- Edge Computing für Predictive Maintenance in Smart Factory

- Mini-IPC mit sekundärer Ethernet-Schnittstelle

- Edge Computing zwischen Shop Floor und Office Floor

- Häufig gestellte Fragen

KI gestützte Software Mailab für die Datananalyse

16.09.2024 | Die Edge Computing Software Melsoft Mailab (Mitsubishi Electric AI Laboratory) unterstützt Unternehmen bei der digitalen Transformation ihrer Fertigung und fördert deren Produktivitätssteigerung. Das Data Science Tool ist intuitiv und bedienerzentriert. Die intelligente Plattform nutzt Künstliche Intelligenz (KI) zur Optimierung automatisierter Abläufe.

16.09.2024 | Die Edge Computing Software Melsoft Mailab (Mitsubishi Electric AI Laboratory) unterstützt Unternehmen bei der digitalen Transformation ihrer Fertigung und fördert deren Produktivitätssteigerung. Das Data Science Tool ist intuitiv und bedienerzentriert. Die intelligente Plattform nutzt Künstliche Intelligenz (KI) zur Optimierung automatisierter Abläufe.

Edge Computing verbindet operative Betriebsebene mit KI

15.12.2020 | Die digitale Transformation der Industrie hat der Verbindung von OT | operativer Betriebsebene und IT | übergeordneter Informationstechnologie der Unternehmensebene neuen Schwung verliehen. Um das Potenzial der Digitalisierung voll ausschöpfen zu können, braucht es aber mehr als nur eine Netzwerkverbindung zwischen diesen zwei Ebenen. Edge Computing von Mitsubishi Electric bietet die Lösung hierfür.

15.12.2020 | Die digitale Transformation der Industrie hat der Verbindung von OT | operativer Betriebsebene und IT | übergeordneter Informationstechnologie der Unternehmensebene neuen Schwung verliehen. Um das Potenzial der Digitalisierung voll ausschöpfen zu können, braucht es aber mehr als nur eine Netzwerkverbindung zwischen diesen zwei Ebenen. Edge Computing von Mitsubishi Electric bietet die Lösung hierfür.

KI on edge für industrielle Anwendungen in Echtzeit

02.03.2020 | Industrielle Anwendungen der KI (Künstlichen Intelligenz) in der Automatisierung haben bisher aufgrund von Latenzzeiten und hohen Datenmengen bei der Cloud-Anbindung nur wenig in der Datenverarbeitung überzeugt. Man muss KI direkt an die Maschine bringen und quasi an der Quelle Daten in Echtzeit zu interpretieren. Mit der KI Plattform Scraitec macht das die zur Festo Gruppe gehörende Resolto Informatik zum Beispiel bei einem Haushaltsgerätehersteller oder Automobilisten.

IP67 SPS mit Cloud-Anbindung und Edge Gateway Funktion

IP67 SPS mit Cloud-Anbindung und Edge Gateway Funktion

Resolto unterstützt Festo mit Künstlicher Intelligenz dabei, die pneumatische und elektrische Automatisierung fit für Industrie 4.0 zu machen. Dazu werden Daten bereits im Feld maschinennah interpretiert. Daraus resultieren kürzere Zykluszeiten, Energieeinsparungen und Maschinenausfälle sowie Produktionsfehler werden reduziert.

Produktportfolio mit Künstlicher Intelligenz

Die KI Softwarelösung Scraitec kennt den gesunden Zustand einer Anlage und detektiert durch Echtzeitanalyse der Daten von Sensoren jede Anomalie. Scraitec liefert frühzeitig präzise Prognosen, stellt Diagnosen und gibt Handlungsempfehlungen. „Das Thema Analytics und Künstliche Intelligenz wird das Produktportfolio von Festo beeinflussen, indem beispielsweise Algorithmen künstlicher Intelligenz in die Cloud und in die Komponenten von Festo eingebunden werden können", erklärt Tanja Maaß, Geschäftsführerin von Resolto.

Die KI Softwarelösung Scraitec kennt den gesunden Zustand einer Anlage und detektiert durch Echtzeitanalyse der Daten von Sensoren jede Anomalie. Scraitec liefert frühzeitig präzise Prognosen, stellt Diagnosen und gibt Handlungsempfehlungen. „Das Thema Analytics und Künstliche Intelligenz wird das Produktportfolio von Festo beeinflussen, indem beispielsweise Algorithmen künstlicher Intelligenz in die Cloud und in die Komponenten von Festo eingebunden werden können", erklärt Tanja Maaß, Geschäftsführerin von Resolto.

Anwender können so zum Beispiel mit dem Festo IoT Gateway CPX IOT als Hardware auf Feldebene ihre Maschinen und Anlagen überwachen. Die Feldebene wird unterstützt mit der KI Softwarekomponente Scraifield. Sie läuft immer maschinennah in einer kleinen Steuerung. Das eingesetzte Modell ist vortrainiert und stellt nur minimale Anforderungen an eine Hardware. Die künstliche Intelligenz Software interpretiert auch ohne jede Datenverbindung zur zentralen, in der Cloud angesiedelten Komponente (Scraibrain) Datenströme zuverlässig. Das IoT Gateway verbindet sich bei Bedarf mit der Cloud, den Festo Dashboards. Dort ist das Scraibrain mit Zugriff auf viele vorkonfigurierte Anwendungsmodelle eingebettet.

Lesetipp: Predictive Maintenance mit KI

Lesetipp: Predictive Maintenance mit KI

„Die KI Plattform lernt kontinuierlich aus dem tatsächlichen Betrieb weiter und bindet dabei auch das Wissen der Ingenieure und technischen Experten beim Kunden mit ein. „Wir nennen es das Human in the Loop-Prinzip“, erläutert Frau Maaß. Das Machine Learning (Maschinelles Lernen) und KI Produkt interpretiert Informationen entweder vorausschauend zur aktiven Optimierung von Parametern an Anlagen oder schickt konkrete menschliche Handlungsanweisungen beispielsweise auf das Smartphone.

Neue Geschäftsmodelle dank KI

Wer die KI Scraitec mit Anlagen und Maschinen verbindet, macht sie zu digitalen Werkzeugen. Neue Service-Konzepte bieten großen Mehrwert durch die automatisierte, frühzeitige Koordination der eigenen Wartungsteams.

Brain like Computing soll Energieverbrauch deutlich senken

Brain like Computing soll Energieverbrauch deutlich senken

Scraitec unterstützt Endkunden dabei, die Auslastung ihrer Anlagen automatisiert zu optimieren. Die Kosten für Instandhaltung sinken, denn Wartungspläne lassen sich durch Vorhersagen von Ereignissen und Handlungsempfehlungen bei bekannten Fehlermustern anpassen. Die Plattform verbessert alle Anlagenparameter bei definierten Zielkriterien und steigert die Produktivität der Anlage.

Zwei Anwendungen unterschiedlicher Art

Beispielsweise traten in der Fertigung bei Miele über einen bestimmten Zeitraum unterschiedliche Produktqualitäten auf, deren Ursachen nicht auszumachen waren. Der Haushaltsgeräte Hersteller betreibt komplexe Produktionsstraßen, auf denen sequentiell Produkte gefertigt werden. Hier reicht es nicht, einzelne Stationen separat zu betrachten.

Beispielsweise traten in der Fertigung bei Miele über einen bestimmten Zeitraum unterschiedliche Produktqualitäten auf, deren Ursachen nicht auszumachen waren. Der Haushaltsgeräte Hersteller betreibt komplexe Produktionsstraßen, auf denen sequentiell Produkte gefertigt werden. Hier reicht es nicht, einzelne Stationen separat zu betrachten.

Daher wünschten sich die Produktionsverantwortlichen ein System zur automatischen Erkennung von Anomalien in komplexen Fertigungsströmen. „Deep Learning schien dafür der richtige Ansatz zu sein“, erklärt Tanja Maaß. Notwendig war die Entwicklung einer ganzheitlichen Datenbasis, die unterschiedliche Messsysteme verbindet. Dazu mussten auch zusätzliche Messpunkte eingerichtet werden. Scraitec modellierte die Produktionsstraßen als ganzheitliches System und steigerte dadurch den Durchsatz um 1,5 %.

Zweites Beispiel: Ein pneumatisches Spannsystem kostet einen Automobilhersteller gerade einmal 100 €, ein unvorhergesehener Produktionsstillstand jedoch mehrere 100.000 €. Ein Frühwarnsystem für Verschleiß und Verlangsamung von Zykluszeiten war daher ideal – genauer gesagt ein lernendes System für die vorausschauende Instandhaltung für alle Typen von Spannsystemen. Die Lösung mit Scraitec zur Echtzeit-Datenanalyse und schnellen Datenverarbeitung bindet direkt den Festo Controller CPX-E-CEC mit ein. Eine Verbindung in die Cloud ist nicht notwendig.

Edge Computing für Predictive Maintenance in Smart Factory

02.12.2019 | Unternehmen, deren Ziel die Anbindung der OT ihrer Produktionsumgebung an ihre IT-Systeme ist, steht nun eine Option von Mitsubishi Electric zur Verfügung: Die Edge-Computing Lösung Melipc erschließt Optimierungspotenziale durch präventive Zustandsüberwachung oder Qualitätssicherung mit Echtzeit-Datenauswertung und Rückmeldung an den Bediener.

02.12.2019 | Unternehmen, deren Ziel die Anbindung der OT ihrer Produktionsumgebung an ihre IT-Systeme ist, steht nun eine Option von Mitsubishi Electric zur Verfügung: Die Edge-Computing Lösung Melipc erschließt Optimierungspotenziale durch präventive Zustandsüberwachung oder Qualitätssicherung mit Echtzeit-Datenauswertung und Rückmeldung an den Bediener.

Mini-IPC mit sekundärer Ethernet-Schnittstelle

04.04.2019 | Den industrietauglichen Edge Computer Mica von Harting gibt es jetzt auch mit sekundärer Ethernet-Schnittstelle. Damit lassen sich Daten zwischen zwei Ethernet Protokollen einfach austauschen und verarbeiten, auch für Wired-to-Wireless Gateway Anwendungen.

04.04.2019 | Den industrietauglichen Edge Computer Mica von Harting gibt es jetzt auch mit sekundärer Ethernet-Schnittstelle. Damit lassen sich Daten zwischen zwei Ethernet Protokollen einfach austauschen und verarbeiten, auch für Wired-to-Wireless Gateway Anwendungen.

Viele Industrie 4.0 Anwendungen machen es notwendig, Netzwerke zu trennen und Daten einfach zwischen Ethernet-Protokollen hin und herzuschieben, ohne dass externe Anwendungen direkten Zugriff auf ein Firmennetz haben. Für solche Edge-Computing Anwendungen wurde die im Jahr 2016 mit dem Hermes Award ausgezeichnete Mica um eine zweite Ethernet-Schnittstelle ergänzt. Eine zusätzliche USB-Schnittstelle lässt sich dazu nutzen, weitere Fähigkeiten oder Speicherplatz per USB nachzurüsten. Denn anders als ein Router verarbeitet Mica auch komplexe Datentransformationen und -Aggregationen am Netzwerkrand.

Ctrlx Automatisierungsplattform | Neuheiten & Weiterentwicklungen

Ctrlx Automatisierungsplattform | Neuheiten & Weiterentwicklungen

Die sekundäre Ethernet-Schnittstelle wird über die Funktionsplatine bereitgestellt und ergänzt den modularen Baukasten der Mica-Plattform. Insbesondere Mica-Wireless mit WLAN-, BLE- und LTE-Konnektivität mit zusätzlicher Ethernet-Schnittstelle ist eine kompakte und einfach zu verwaltende Lösung für viele Projekte in Bereichen der Industrie und Transportation, beispielsweise

- als Wired-to-Wireless Gateway, um Wartungsdaten aus SPSen zu erfassen und relevante Ereignisse an den Maschinenhersteller oder Wartungsdienste weiterzuleiten;

- als Verarbeitungsknoten für über WLAN angeschlossene RFID-Reader. In dieser Anwendung senden diese Daten an eine Mica-Wireless, die die Tags auswertet und über Ethernet in das Firmennetz einspeist;

- um abgelegene Anlagen per Ethernet zu überwachen und die Daten je nach Bedarf komprimiert über LTE weltweit zu übertragen;

- als BLE zu Ethernet-Gateways oder Anwendungen am Bahndamm, wo auch zunehmend ethernetfähige SPSen und RFID-Reader verbaut werden.

Edge Computing zwischen Shop Floor und Office Floor

20.11.2018 | Pepperl+Fuchs, Software AG und Dell zeigen unter dem Titel „Smart Industrial IoT“ die nahtlose Integration von Automatisierungstechnik und IT-Systemen innerhalb einer Industrie 4.0 Produktionsumgebung. Eine international aufgestellte SMD-Fertigung lässt sich auf Basis von Edge Computing optimieren.

20.11.2018 | Pepperl+Fuchs, Software AG und Dell zeigen unter dem Titel „Smart Industrial IoT“ die nahtlose Integration von Automatisierungstechnik und IT-Systemen innerhalb einer Industrie 4.0 Produktionsumgebung. Eine international aufgestellte SMD-Fertigung lässt sich auf Basis von Edge Computing optimieren.

Was ist Edge Computing?

Edge Computing ist das Gegenteil vom Cloud Computing. In einer zentralen Datenverarbeitung am Netzwerkrand, der sogenannten Edge, werden die Daten und Dienste vom Rechenzentrum weg verlagert. Die Aufbereitung und Analyse der Daten erfolgt beim Edge Computing dort, wo sie entstehen, wie z. B. an den Sensoren selbst. Dadurch werden höhere Geschwindigkeiten bei einem höheren Datendurchsatz möglich. Das wiederum trägt zur Produktivitätssteigerung bei.

Quellenangabe: Dieser Beitrag basiert auf Informationen folgender Unternehmen: Festo, Harting, Mitsubishi electric, Pepperl+Fuchs.

Das könnte Sie auch interessieren...

Digitaler Zwilling | Spiegelbild der Wirklichkeit

RFID und Barcode | Industrielle Identifikation

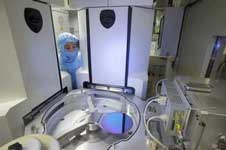

Batterieproduktion | Fakten und Technologien

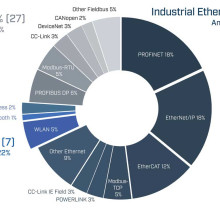

Industrial Ethernet | Profinet, Powerlink & Co.

Funksensoren zur Zustandsüberwachung in der Smart City