Digitaler Zwilling baut Brücke über weltweit installierte Anlagen

- Details

- Zugriffe: 8701

Remote-Service-Lösungen für Fernwartungs- und Servicezwecke haben sich flächendeckend durchgesetzt. Mit dem Konzept eines digitalen Zwillings kommt für Harting jetzt der nächste logische Schritt: Die virtuelle Abbildung weltweit installierter Anlagen erleichtert Serviceeinsätze und schafft neue Möglichkeiten beispielsweise für das Condition Monitoring.

Inhalt

- Viel Potenzial für digitale Services

- Digitaler Zwilling für gesamten Produktlebenszyklus

- Edge Computing und Meeting Point Architecture

- Smart Factory mit Digitalem Zwilling

Die zahlreichen Hidden Champions des deutschen Maschinenbaus wähnen sich angesichts der guten Lage in einer trügerischen Sicherheit, so eine Studie von Roland Berger. Abnehmer wie die Automobilindustrie brauchen weniger Kapazitäten, der technologische Wandel mit Digitalisierung und Additive Manufacturing fordert erhebliche Anpassungen und schließlich übernehmen neue Wettbewerber vor allem aus China weitere Marktanteile.

Metaverse | Meine erste Erfahrung mit dem Iguversum

Metaverse | Meine erste Erfahrung mit dem Iguversum

Durch zusätzliche Angebote in Service und Aftersales könnten sich Maschinenbauer besser vom Wettbewerb differenzieren und damit Umsatz und Marge steigern. Dafür braucht es eine gute Datenbasis und entsprechende Ressourcen. Diese Servicepotenziale liegen aber oft noch brach, folgert die Studie. Hier setzt das Konzept des digitalen Zwillings (Digital Twin) an.

Viel Potenzial für digitale Services

Der Service für weltweit installierte Maschinen und Anlagen ist für Maschinenhersteller in der Gewährleistungsphase ein höchst relevanter Kostenfaktor. Jeder Vor-Ort-Einsatz eines Technikers, der durch einen Onlinezugriff eingespart werden kann, ist bares Geld wert. Die anschließende Betriebsphase wird von vielen Anbietern bereits für zusätzliche Online-Serviceangebote genutzt. Durch die Weiterentwicklung der verfügbaren Technologien können Maschinenbauer hier zahlreiche neue Möglichkeiten erschließen.

Digitaler Zwilling gestattet Retrofit im laufenden Betrieb

Digitaler Zwilling gestattet Retrofit im laufenden Betrieb

Heute lässt sich mit deutlich geringerem Aufwand ein virtuelles Modell von Maschinen und Anlagen erzeugen. Solche digitalen Zwillinge werden künftig den gesamten Lebenszyklus begleiten, von der Entwicklung, über die Planung, Inbetriebnahme, Betrieb und Optimierung von Prozessen bis zum Aftersales. Anschauliche Visualisierungen und neue Assistenzsysteme vereinfachen den Zugriff auf weltweit installierte Maschinen und die Kommunikation der Experten mit der beim Kunden installierten Maschine.

„Noch viel zu wenige Unternehmen nutzen solche virtuellen Prototypen von Maschinen, Anlagen und Fertigungsstrecken, um die Konstruktion, Funktionalität und Effizienz vorab zu simulieren und so Zeit und Kosten zu sparen. Bis 2020, so die Prognose, ändert sich das Bild allerdings: Dann werden verschiedene digitale Hilfsmittel zur Simulation bei mehr als 90 Prozent der Maschinenbauer im Einsatz sein und die gesamte Wertschöpfungskette positiv beeinflussen“, analysiert die weltweite Studie "Industrial Goods Study 2018" von Alix Partners.

Digitaler Zwilling für gesamten Produktlebenszyklus

Digitale Zwillinge als virtuelle digitale Abbilder sind über die Entwicklungsphase hinaus auch für die Zustandsüberwachung und Service-Planung in Betrieb befindlicher Maschinen und Anlagen extrem hilfreich. Betriebs-, Zustands- und Prozessdaten werden durch Sensoren erfasst oder durch Maschinensteuerungen bereitgestellt. Produktentwickler, Produktionsplaner oder Instandhalter nutzen die Informationen der realen Gegenstücke zur Planung, Überwachung und Steuerung. Das ermöglicht vor allem Maschinenherstellern neue Geschäftsperspektiven.

Digitaler Zwilling unterstützt Planung in der Intralogistik

Digitaler Zwilling unterstützt Planung in der Intralogistik

Experten müssen beispielsweise nicht teuer eingeflogen werden, sondern können online den lokalen Service-Techniker vor Ort unterstützen. Das reduziert die Kosten bei Wartungseinsätzen und bindet Fachkräfte nicht durch endlos lange Reisezeiten. Auch neue Geschäftsmodelle werden erst durch digitale Zwillinge möglich. Warum nicht Produktionsleistung anstatt Maschinen verkaufen?

Hersteller von Flugzeugturbinen bieten dieses Modell bereits erfolgreich Luftverkehrsunternehmen an. Gleichzeitig können die Daten des permanenten Condition Monitorings zur Dokumentation der Gewährleistung und zur stetigen Produktverbesserung herangezogen werden.

Edge Computing und Meeting Point Architecture

Harting hat in Zusammenarbeit mit Partnern wie dem Unternehmen Perfact Innovation aus dem ostwestfälischen Herford eine Edge Computing Lösung für digitale Zwillinge entwickelt. Hier werden sehr unterschiedliche Lösungskompetenzen zusammengeführt:

Harting hat in Zusammenarbeit mit Partnern wie dem Unternehmen Perfact Innovation aus dem ostwestfälischen Herford eine Edge Computing Lösung für digitale Zwillinge entwickelt. Hier werden sehr unterschiedliche Lösungskompetenzen zusammengeführt:

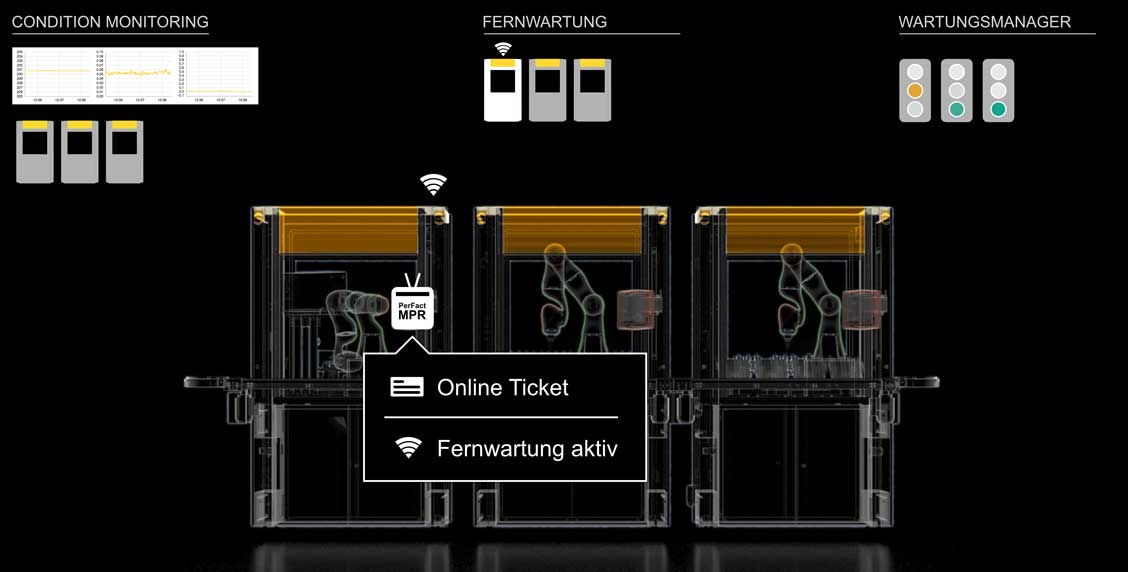

Die Anbindung von Maschinen mit den vielfältigsten Schnittstellen auf der „letzten Meile“, die Definition von Datenstrukturen, grundlegende Analysefunktionen, die Visualisierung ausgewählter Maschinenparameter und der sichere Zugang von außen auf die Maschine.

In der Praxis liegt die größte Herausforderung in den höchst heterogenen Maschinenparks. Sie sind über viele Jahre gewachsen, verfügen häufig nur über proprietäre Schnittstellen und Automatisierungsprotokolle. Für diese Anforderungen nutzt Perfact den offenen und modular konzipierten Mica Mini-Computer. Je nach Maschine und Anwendung werden geeignete Schnittstellen, ausgewählte Sensoren und die passende Software zu einem fertigen Lösungspaket zusammengefasst. So können sowohl neue Anlagen als auch Altsysteme erfasst werden.

Vier-Augen-Prinzip über Internet-Verbindung

Die Mica ermöglicht den Zugang zur Maschine und erfasst die Maschinendaten. Die Perfact Meeting Point Architecture (MPA) organisiert mit einem Service-Management den sicheren Wartungseinsatz. Dabei dient der Meetingpoint-Server als Knotenpunkt und Datenbank. Über gesicherte Internetverbindungen verknüpft er Maschinen-Steuerrechner, Kunden und Arbeitsplätze der Fernwartungs-Mitarbeiter. Hier gilt das Vier-Augen-Prinzip. So können der Techniker beim Kunden vor Ort mit einem über das Internet hinzugeschaltetem Spezialisten sicher auf die gleichen Daten zugreifen.

Digitaler Zwilling verarbeitet Daten in der Cloud

Digitaler Zwilling verarbeitet Daten in der Cloud

Durch die Datenbank werden sowohl aktuelle Daten als auch eine durchgängige Anlagenhistorie zentral verfügbar gemacht. Zusätzlich werden in einem Dashboard ausgewählte Anlagendaten in Echtzeit visualisiert. Zu den Komponenten der Lösung gehören außerdem ein integrierter Serviceworkflow mit einem eigenen Ticketsystem. So kann ein Wartungsmanagement mit Wartungsanweisungen und einer Wartungsplanung für eine zustandsorientierte und proaktive Wartung eingerichtet werden. Zu den Optionen gehören beispielsweise ein mobiler Instandhaltungsworkflow und der Zugriff über mobile Service-Apps.

Zu den wichtigsten Vorteilen zählen beschleunigte Planungs- und Inbetriebnahme-Zyklen, die Verfügbarkeit von aktuellen Anlagedaten aus weltweit verteilten Standorten sowie verbesserte Remote-Service-Lösungen. Dabei kann der Remote Service als erste Stufe für weitergehende Serviceangebote genutzt werden. Durch den Ausbau der Analytics-Fähigkeiten lassen sich auch Ansätze wie Condition Monitoring und in einem weiteren Schritt Predictive Maintenance umsetzen. So lassen sich Maschinen-/Anlagenverfügbarkeit erhöhen, Wartungs-/Servicekosten reduzieren und durch den verbesserten Service die Kundenbindung verbessern.

Smart Factory mit Digitalem Zwilling

Harting hat in der eigenen Smart Factory Haii4you (Harting Integrated Industry 4 You) eine umfassende Industrie 4.0 Lösung implementiert. Demonstriert wird eine vollständig vertikale Integration vom Anwender bis zur flexiblen Produktherstellung. Zusammen mit Perfact Innovation wird ein digitaler Zwilling der Anlage erzeugt. Dr. Jan Regtmeier, Director Product Management bei Harting IT Software Development präsentiert den digitalen Zwilling.

Das könnte Sie auch interessieren...

Industriegehäuse | Indoor und outdoor Schaltkästen

Elektrische Leitungen | Von Kabel bis Konfektionierung

RFID und Barcode | Industrielle Identifikation

Ethernet Switch | Der Datenlenker im Netzwerk

CO2 Fußabdruck reduzieren | So geht's!

Industrial Ethernet | Profinet, Powerlink & Co.

Thomas Holthöfer, Regional Digital Marketing Manager, Harting Deutschland.