Wälzlager für alle in über 60 Branchen

- Details

- Zugriffe: 26240

Vom millimeterkleinen Mini Wälzlager über ein riesengroßes, mehrere Meter messendes Groß Wälzlager bis hin zur Systemlösung: Das Portfolio an Schaeffler Kugellagern und Rollenlagern hält für jede Anwendung Lösungen parat – von der Werkzeugmaschine, Robotik und Industrieautomation über Nahrungsmittel- und Verpackungsindustrie bis hin zur Windkraftanlage oder Mobilen Arbeitsmaschine, um nur einige zu nennen. Diese werden immer stärker auch digitalisiert. Wir präsentieren Ihnen hier die Neuheiten:

Inhalt

- Optimierte Beschichtung für stromisoliertende Wälzlager

- Zylinderrollenlager für schwere Industriegetriebe und Baumaschinen

- Großwälzlager und Zustandsüberwachung für die Windkraft

- Mit Lageraufbereitung CO2-Ausstoß reduzieren

- Mit neuer Lager Bauart Grenzen überschreiten

- Axialschräg-Kugellager mit integriertem Winkelmesssystem

- Digitaler Service für Wälzlager – Videostatement

- 4,7 Tonnen schweres Gelenklager für Schneidkopfbagger

- Smart Eco Subsysteme für Werkzeugmaschinen – Interview

- Die passende Lagerbauart für sieben Roboter Achsen

- Archiv für Wälzlager Neuheiten

Optimierte Beschichtung für stromisoliertende Wälzlager

17.01.2025 | Ob in der Windenergie, in Fahrmotoren der Schienenverkehrstechnik oder in der Antriebstechnik: Hier kommen Elektromotoren oder Generatoren mit Frequenzumrichtern zum Einsatz – Tendenz steigend. Dies birgt in Bezug auf die Wälzlager die Gefahr des Entstehens von elektrischer Spannung zwischen Innen- und Außenring.

17.01.2025 | Ob in der Windenergie, in Fahrmotoren der Schienenverkehrstechnik oder in der Antriebstechnik: Hier kommen Elektromotoren oder Generatoren mit Frequenzumrichtern zum Einsatz – Tendenz steigend. Dies birgt in Bezug auf die Wälzlager die Gefahr des Entstehens von elektrischer Spannung zwischen Innen- und Außenring.

Der Stromdurchgang kann Schmierfett, Wälzkörper und Laufbahnen gravierend beschädigen, so dass die Lager vorzeitig ausfallen. Für solche Einsatzfälle bietet Schaeffler jetzt verbesserte stromisolierende Lager der Serie J20G an. Die J20G Lager wurden nun mit einer optimierten Insutect A-Beschichtung versehen, welche das Risiko des Stromdurchgangs besser vermeidet.

„Überall, wo Strom durch Lager fließen kann, muss eine gute Isolation vorhanden sein. Andernfalls können parasitäre Ströme erhebliche Schäden und Verschleiß an Wälzlagern und Schmiermitteln und in der Folge ungeplante Ausfallzeiten und hohe Wartungskosten verursachen“, erklärt Manuela Bärthlein vom globalen Produktmanagement für stromisolierende Lager bei Schaeffler.

Beschichtungsverfahren bietet hohen Isolationsschutz

Die Außenseiten von Außen- bzw. Innenring sind mit der isolierenden Aluminiumoxidbeschichtung Insutect A überzogen. Sie wird mittels Plasmaspritzen aufgetragen. Aus dem verbesserten Beschichtungsprozess kann ein noch effizienterer Isolationsschutz auch bei anspruchsvollen Betriebsbedingungen wie unter hoher Luftfeuchtigkeit gewährleistet werden. Das Ergebnis sind reduzierte Wartungskosten, erhöhte Betriebssicherheit und Maschinenverfügbarkeit sowie höhere Gebrauchsdauer der Schmierfette.

Die Lager halten Gleichspannungen von min. 3000 V aus und weisen eine höhere Impedanz sowie einen ohmschen Widerstand von min. 250 MOhm auf. Die Aluminiumoxidschicht ist sehr hart, verschleißfest und ein guter Wärmeleiter. Für die unterschiedlichen Anforderungen gibt es verschiedene Lagerausführungen. Die Außenabmessungen der Lager entsprechen den Abmessungen nach DIN 616 und sind problemlos austauschbar. Rillenkugellager und Zylinderrollenlager kommen am häufigsten mit Aluminiumoxidbeschichtung zum Einsatz, aber auch andere Bauformen können auf Anfrage mit der Beschichtung geliefert werden.

Neben den Lagern mit beschichteten Ringen bietet Schaeffler auch Hybridlager mit Keramikwälzkörpern an, welche den höchsten Widerstand gegen Stromdurchgang bieten. Weitere Infos finden Sie in den Broschüren https://tinyurl.com/mpak6une (deutsch)

Zylinderrollenlager für schwere Industriegetriebe und Baumaschinen

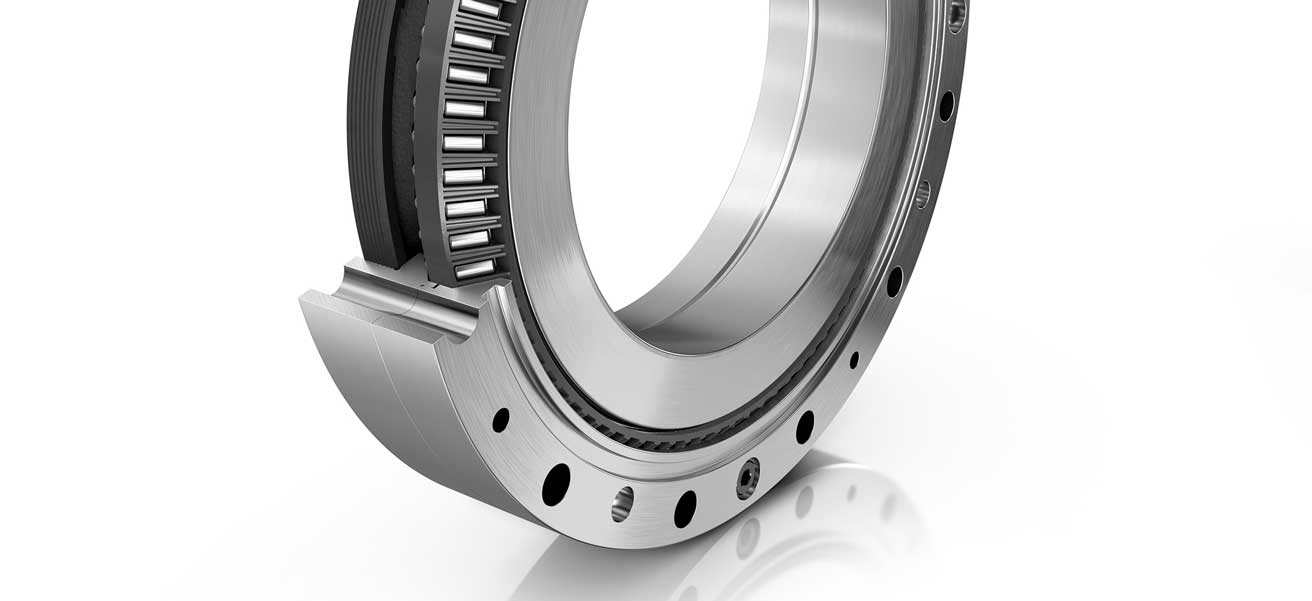

16.04.2024 | Schaeffler stellt seine neuen Zylinderrollenlager Baureihe NJ23-ILR für Baumaschinen und schwere Industriegetriebe vor. Die Wälzlager sind kompakt gebaut und mit dem Hochleistungs-Mpax-Käfig ausgestattet, der ihnen eine sehr hohe dynamische Tragfähigkeit verleiht. Hinsichtlich des Basislagertyps NJ23 konnte die Tragzahl um durchschnittlich 24 % erhöht werden. Dabei verdoppelt sich die Lebensdauer.

16.04.2024 | Schaeffler stellt seine neuen Zylinderrollenlager Baureihe NJ23-ILR für Baumaschinen und schwere Industriegetriebe vor. Die Wälzlager sind kompakt gebaut und mit dem Hochleistungs-Mpax-Käfig ausgestattet, der ihnen eine sehr hohe dynamische Tragfähigkeit verleiht. Hinsichtlich des Basislagertyps NJ23 konnte die Tragzahl um durchschnittlich 24 % erhöht werden. Dabei verdoppelt sich die Lebensdauer.

Großwälzlager und Zustandsüberwachung für die Windkraft

06.02.2024 | Schaeffler bietet seit rund 40 Jahren Großwälzlager-Lösungen für die Windkraftanlagen. Von der kompakten Rotorlagerung, über hydrodynamische Gleit-Lager für die Getriebe, schwingungsbelastenden Generatorlagerungen bis hin zu Blattverstellung und Windnachführung – die Schaeffler Komponenten sind condition monitoring fähig und effizient.

06.02.2024 | Schaeffler bietet seit rund 40 Jahren Großwälzlager-Lösungen für die Windkraftanlagen. Von der kompakten Rotorlagerung, über hydrodynamische Gleit-Lager für die Getriebe, schwingungsbelastenden Generatorlagerungen bis hin zu Blattverstellung und Windnachführung – die Schaeffler Komponenten sind condition monitoring fähig und effizient.

Mit Lageraufbereitung CO2-Ausstoß reduzieren

01.08.2023 | | Mit dem Remanufacturing bzw. der systematischen Aufbereitung von Wälzlagern bietet Schaeffler seinen Kunden seit vielen Jahren einen wichtigen Service in Sachen nachhaltige Kreislaufwirtschaft. Dieser Service wird für den regionalen Markt in der Schaeffler Industrial Remanufacturing Services AG & Co. KG mit Sitz in Wuppertal bereitgestellt.

01.08.2023 | | Mit dem Remanufacturing bzw. der systematischen Aufbereitung von Wälzlagern bietet Schaeffler seinen Kunden seit vielen Jahren einen wichtigen Service in Sachen nachhaltige Kreislaufwirtschaft. Dieser Service wird für den regionalen Markt in der Schaeffler Industrial Remanufacturing Services AG & Co. KG mit Sitz in Wuppertal bereitgestellt.

Die Aufbereitung spart wertvolle Ressourcen und reduziert so den CO2-Fußabdruck. Schaeffler fungiert zudem als Akteur des Circular Valley, einer überregionalen Initiative der Stadt Wuppertal für Umwelt- und Kreislaufwirtschaft.

Möglichkeiten, Nachhaltigkeit und Kostenersparnis bei Wälzlagern

Drei Möglichkeiten bieten sich dem Kunden:

- Lager können zur Aufbereitung zu Schaeffler nach Wuppertal geschickt werden.

- Demontage, Aufbereitung und Montage vor Ort

- Zertifizierung des Kunden für die eigenständige Aufbereitung

Schaeffler bietet dabei umfassende Unterstützung in Form fachlicher Beratung, bei der Lieferung der Ersatz-Teile sowie Hilfs- und Betriebsstoffe. Zuverlässigkeit und Laufleistungen wie bei einem Neuprodukt sind damit gewährleistet.

Vor allem die rohstoffverarbeitende Industrie sieht eine hohe Notwendigkeit zur Einsparung von Material und Energie. Der Remanufacturing-Service von Schaeffler kommt daher gut an. Die Lageraufbereitung reduziert im Vergleich zur Herstellung neuer Produkte den Verbrauch von Ressourcen signifikant. Vor allem die Produktion neuer Innen- und Außenringe verursacht im Herstellungsprozess von Wälzlagern den mit Abstand größten Anteil der gesamten CO2-Emissionen.

Vor allem die rohstoffverarbeitende Industrie sieht eine hohe Notwendigkeit zur Einsparung von Material und Energie. Der Remanufacturing-Service von Schaeffler kommt daher gut an. Die Lageraufbereitung reduziert im Vergleich zur Herstellung neuer Produkte den Verbrauch von Ressourcen signifikant. Vor allem die Produktion neuer Innen- und Außenringe verursacht im Herstellungsprozess von Wälzlagern den mit Abstand größten Anteil der gesamten CO2-Emissionen.

Success Story Walzenmühle

Folgendes Beispiel eines namhaften Herstellers von Walzenmühlen für die Rohstoffverarbeitung zeigt, die Größenordnung des Einsparungspotenzials der Maschinenelemente. Der Kunde hat seine Wartungsteams von Schaeffler qualifizieren und zertifizieren lassen. Die Walzenmühlen haben vier große Pendelrollenlager, die regelmäßig ersetzt werden müssen. Für ein aufbereitetes Lager können bis zu 90 % der CO2-Emissionen bzw. 70 % der Kosten im Vergleich zur Neuproduktion gespart werden.

Mit neuer Lager Bauart Grenzen überschreiten

14.04.2023 | Die Lager-Technik in Gelenkarmen von Leichtbau-Robotik nutzt üblicherweise Kreuzrollenlager. Doch das Design solcher Lager ist hinsichtlich ihrer Kippsteifigkeit bereits an seine Grenzen gestoßen. Um diesbezüglich signifikante Fortschritte zu erzielen, bedurfte es eines neuen Entwicklungsansatzes. Diesen haben Schaeffler-Ingenieure mit der Nadelrolle als vielversprechende Alternative erwogen und schließlich das zweireihige Schrägnadellager XZU entwickelt.

14.04.2023 | Die Lager-Technik in Gelenkarmen von Leichtbau-Robotik nutzt üblicherweise Kreuzrollenlager. Doch das Design solcher Lager ist hinsichtlich ihrer Kippsteifigkeit bereits an seine Grenzen gestoßen. Um diesbezüglich signifikante Fortschritte zu erzielen, bedurfte es eines neuen Entwicklungsansatzes. Diesen haben Schaeffler-Ingenieure mit der Nadelrolle als vielversprechende Alternative erwogen und schließlich das zweireihige Schrägnadellager XZU entwickelt.

Zweireihiges Schrägnadellager XZU

Die Vorteile dieses neuen Nadellagers sind vielfältig. Zum einen weist das Wälzlager eine höhere Kippsteifigkeit auf als herkömmliche Kreuzrollenlager. Zudem zeigt es eine höhere Tragfähigkeit und Steifigkeit in radialer und axialer Richtung.

Die Innen-Struktur der Wälzlager ist so aufgebaut, dass sie über zwei getrennte Laufbahnen verfügen und somit einen Stützabstand aufweisen, der die Kippsteifigkeit erhöht. Im Vergleich zu Kreuzrollenlagern weisen XZU-Lager eine um etwa 30 % höhere Kippsteifigkeit auf. Ein weiterer Fortschritt gegenüber Kreuzrollenlagern besteht darin, dass ihr tribologisches Verhalten günstiger ist.

Durch die Verwendung von Käfigen werden die Wälzkörper voneinander getrennt, was zu einer Reduzierung vom Reibwiderstand um bis zu 20 % führt und mehr Platz für Schmierstoff zur Verfügung stellt. Der bei Kreuzrollenlagern bekannte "Squeeze-Effekt" (Herausdrücken von Schmierstoff aus der Laufbahn der Wälzlager, insbesondere bei Änderung der Drehrichtung) wird dank der Käfig geführten Wälzkörper effektiv verhindert. Dadurch lassen sich Leckagen und die Kontamination durch austretenden Schmierstoff vermeiden.

Schrägnadellager 1:1 austauschbar mit Kreuzrollenlager

Um Herstellern die Umstellung auf die neue Lager-Bauart so effizient und kosteneffektiv wie möglich zu gestalten, bieten die Schrägnadellager XZU die gleiche Außen-Geometrie wie die Kreuzrollenlager und können somit ohne jeglichen Umbau ausgetauscht werden. Dies spart den Herstellern nicht nur Zeit und Geld, sondern ermöglicht auch eine nahtlose Integration des neuen Wälzlagers in die bestehende Produktionslinie.

Um Herstellern die Umstellung auf die neue Lager-Bauart so effizient und kosteneffektiv wie möglich zu gestalten, bieten die Schrägnadellager XZU die gleiche Außen-Geometrie wie die Kreuzrollenlager und können somit ohne jeglichen Umbau ausgetauscht werden. Dies spart den Herstellern nicht nur Zeit und Geld, sondern ermöglicht auch eine nahtlose Integration des neuen Wälzlagers in die bestehende Produktionslinie.

Wer hat das erste käfiggeführte Nadellager erfunden?

Das käfiggeführte Nadellager ist eine bedeutende Innovation in der Unternehmensgeschichte des Automobil- und Industriezulieferers. Die Erfindung dieses Wälzlagers geht zurück auf Dr.-Ing. E.h. Georg Schaeffler, der vor über 70 Jahren die Serienproduktion für die Automobilindustrie startete. Seitdem hat Schaeffler über 100 Milliarden Nadellager verkauft. Diese Innovation hat die Fahrzeug- und Industrietechnik revolutioniert. Das käfiggeführte Nadellager ermöglicht eine höhere Tragfähigkeit und Steifigkeit, welches zu einer verbesserten Leistung und Effizienz führt. Das Wälzlager kann radial und axial belastet werden und eignet sich für Anwendungen in hoher Geschwindigkeit und unter extremen Bedingungen.

Schrägnadellager und Präzisions-Getriebeeinheit für Cobotgelenke

14.04.2023 | Leichtbauroboter (LBRs) und kollaborative Roboter (Cobots) müssen in der modernen Fertigung hochdynamisch und präzise arbeiten. Mit der Entwicklung des Schrägnadellagers wurde 2020 auch die neue Präzisions-Getriebeeinheit RTWH RT1 und RT2 entwickelt. Damit haben sich neue Möglichkeiten in dem schnell wachsenden Marktsegment eröffnet.

14.04.2023 | Leichtbauroboter (LBRs) und kollaborative Roboter (Cobots) müssen in der modernen Fertigung hochdynamisch und präzise arbeiten. Mit der Entwicklung des Schrägnadellagers wurde 2020 auch die neue Präzisions-Getriebeeinheit RTWH RT1 und RT2 entwickelt. Damit haben sich neue Möglichkeiten in dem schnell wachsenden Marktsegment eröffnet.

Wie funktioniert ein Schrägnadellager?

Ein Schrägnadellager baut auf dem Konzept der Nadelrolle auf, wobei Schrägnadellager zweireihig ausgelegt sind und durch einen Innen- und Außenring geführt werden. Die Wälzlager sind so konstruiert, dass die Nadeln unter einem bestimmten Winkel angeordnet sind. Dadurch können die Wälzkörper höhere Kräfte aufnehmen und ein höheres Drehmoment übertragen als herkömmliche Nadelrollenlager.

Axialschräg-Kugellager mit integriertem Winkelmesssystem

13.02.2023 | Das Axial Schrägkugellager der Baureihe ZKLDF (Bild oben) wurde nun mit einem optional integrierten, inkrementellen Winkelmesssystem ausgestattet mit der Bezeichnung ZKLDFMI. Axial Schrägkugellager des Typs ZKLDF eignen sich für sehr hohe Drehzahlen, haben ein geringes Losbrechmoment und ein niedriges Niveau der Reibung. Damit kommen die Wälzlager bevorzugt in hochdrehenden Werkzeugmaschinen für die Kunststoff-, Leichtmetall- und Holzbearbeitung zum Einsatz. Auch hochdynamische Rundtakttische in der industriellen Automatisierung sind eine bevorzugte Applikation. Die Integration des Winkelmesssystems in das Kugellager war ein logischer Schritt, weil ZKLDF Wälzlager in Rundachsen fast immer mit Direktantrieben kombiniert werden. Eingesetzt wird ein induktives Amosin Winkelmesssystem.

Von Gleitlagern, deren Anwendungen Spaß machen

Von Gleitlagern, deren Anwendungen Spaß machen

Die Maßverkörperung der Amosin Winkelmesssysteme ist am hochgenau geschliffenen und damit exakt rund laufenden Wälzlager Innenring aufgebracht. Mit dieser Position erhalten Anwender die größtmögliche Messgenauigkeit. Der Messkopf ist am feststehenden Wälzlager Außenring verschraubt. Das induktive Messsystem ist vorallem gegenüber Schmierstoffen und Magnetfeldern unempfindlich. Die maximale Drehzahl vom ZKLDF Kugellager kann aufgrund der hohen Ausgangsfrequenz des inkrementellen Messkopfes voll ausgenutzt werden. Den Mittendurchgang beeinflusst das Messsystem nicht. Somit bleiben alle konstruktiven Freiheiten für die Medien Durchführung erhalten.

Das inkrementelle Winkelmesssystem hat abstandskodierte Referenzmarken. Beim Einschalten der Steuerung muss eine Referenzsuchfahrt nur so weit gefahren werden, bis die beiden Referenzmarken überfahren werden. Dann ist die absolute Winkelposition bekannt und die Bearbeitung kann starten.

Digitaler Service für Wälzlager – Messestatement

26.11.2019 | Messe-Statement von Sebastian Mergler, Leiter Produktmanagement SaaS & Digitale Services, Schaeffler Technologies AG & Co. KG, Schweinfurt Herr Mergler stellt zwei brandneue digitale Services für das Condition Monitoring von Wälzlagern vor. Das Interview wurde am 26. November 2019auf der SPS in Nürnberg gegeben.

4,7 Tonnen schweres Gelenklager für Schneidkopfbagger

09.09.2019 | Schaeffler hat das in seiner Firmengeschichte bisher größte Gelenklager gefertigt. Das Speziallager hat einen Außendurchmesser von 1900 mm, einen Bohrungsdurchmesser von 1500 mm und eine Höhe von 600 mm. Das Gewicht beträgt knapp 4,7 t. Eingesetzt wird das Lager in einem Schneidkopfbagger, der von Royal IHC ausgelegt und gebaut wurde.

09.09.2019 | Schaeffler hat das in seiner Firmengeschichte bisher größte Gelenklager gefertigt. Das Speziallager hat einen Außendurchmesser von 1900 mm, einen Bohrungsdurchmesser von 1500 mm und eine Höhe von 600 mm. Das Gewicht beträgt knapp 4,7 t. Eingesetzt wird das Lager in einem Schneidkopfbagger, der von Royal IHC ausgelegt und gebaut wurde.

Smart Eco Subsysteme für Werkzeugmaschinen – Interview

09.07.2019 | Auf dem Fachpresse-Workshop von Schaeffler im Vorfeld der EMO 2019 drehte sich vieles um smarte Lineartechnik, Wälzlager und Gleitlager für Predictive Maintenance und Condition Monitoring. In unserem Interview mit Ralf Moseberg, Vice President Industrial Automation, Schaeffler Technologies & Co. KG, Homburg/Saar haben wir ihm folgende Fragen gestellt:

- Wie entwickelt sich der Markt Werkzeugmaschinen allgemein und global aus Schaeffler Sicht?

- Wo steht der Geschäftsbereich Werkzeugmaschinen bei Schaeffler vor diesem Hintergrund?

- Unter welchem Fokus steht der Messeauftritt von Schaeffler zur EMO 2019?

- Welche Produkt-Highlights haben Sie zur EMO im Gepäck?

Die passende Wälzlager Schaeffler Bauart für 7 Roboter Achsen

30.06.2019 | Für die Belastbarkeit, Dynamik und Präzision von Industrierobotern spielen die Gelenkarmlager eine ganz entscheidende Rolle. Schaeffler bietet Lösungen für jede der sechs Achsen mit ihren spezifischen Anforderungen. Die untere Drehlagerung der Achsen 1 und 2 eines Roboters nimmt das gesamte Gewicht und die größten Kippmomente auf.

30.06.2019 | Für die Belastbarkeit, Dynamik und Präzision von Industrierobotern spielen die Gelenkarmlager eine ganz entscheidende Rolle. Schaeffler bietet Lösungen für jede der sechs Achsen mit ihren spezifischen Anforderungen. Die untere Drehlagerung der Achsen 1 und 2 eines Roboters nimmt das gesamte Gewicht und die größten Kippmomente auf.

Erschwerend kommt hinzu, dass sich die Verkippungen in der Lagerung bis zum Toolcenterpoint TCP vervielfachen. Hierfür bieten sich sehr kippsteife, zweireihige axiale Schrägkugellager ZKLDF von INA aus dem Bereich Werkzeugmaschinen an. Deren massive Lagerringe werden mit der Umgebungskonstruktion verschraubt.

Die Achsen 3 und 4 tragen immer noch einen beträchtlichen Anteil des Roboterarms, allerdings ist der Bauraum in dem Gelenk bereits stark eingeengt. Hohe Tragfähigkeit und Steifigkeit bei einem kleinen Wälzlager Querschnitt sind daher gefragt.

Speziell für die hier steigenden Kundenanforderungen wurden die INA-Kreuzrollenlager der Baureihe XSU (Bild oben) optimiert. Ein besonders hoher Füllgrad mit Zylinderrollen sorgt für höhere Steifigkeit.

Zweireihige Wälzlager insbesondere in O-Anordnung bieten durch den großen Stützabstand bei geringem axialen Bauraum ein großes Potenzial für sehr kippsteife Lagerungen. FAG Schrägrollenlager der SGL-Baureihe verfügen zusätzlich noch über den sehr steifen Rollenkontakt. Die Kombination aus beidem empfiehlt der Wälzlager Spezialist besonders für die Achsen 5 und 6 mit den kleinen Gelenkarmdurchmessern. SGL Wälzlager lassen sich aufgrund des kleinen Querschnittes und der engen Durchmesserstufung sehr flexibel in den vorhandenen Bauraum zwischen Robotergetriebe und Gehäuse integrieren.

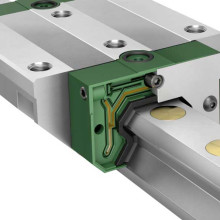

Um den Arbeitsbereich der Industrieroboter zu erweitern oder auch um sie über größere Wege verfahren zu können, wird oftmals eine sogenannte 7. Achse verwendet: Auf einem Schlitten der Linearachse erfolgt eine Hin- und Her-Bewegung der Roboter zwischen den einzelnen Werkzeugmaschinen bzw. Stationen und den Magazinen und Palettensystemen.

Um den Arbeitsbereich der Industrieroboter zu erweitern oder auch um sie über größere Wege verfahren zu können, wird oftmals eine sogenannte 7. Achse verwendet: Auf einem Schlitten der Linearachse erfolgt eine Hin- und Her-Bewegung der Roboter zwischen den einzelnen Werkzeugmaschinen bzw. Stationen und den Magazinen und Palettensystemen.

Als Führungssystem eignet sich hier besonders die sechsreihige INA Profilschienenführung „Kuse X-life“ (Bild rechts). Sie bietet eine besonders hohe nominelle Lebensdauer, einen verringerten Schmierstoffbedarf und eine außergewöhnlich geringe Hubpulsation. In Druckrichtung ist diese sechsreihige Profilschienenführung besonders tragfähig und daher in Kombination mit Direktantrieben prädestiniert.

Um die Verfügbarkeit der ganzen Produktionszelle mit X Werkzeugmaschinen zu maximieren, gibt es für die Profilschienenführungen optional Durasense mit integrierter Sensorik. Damit lässt sich eine automatisierte Schmierung oder eine Überwachung des Schmierzustandes der Laufwagen realisieren. Die Gefahr an ungeplanten Ausfällen aufgrund von Verschleiß und Schmierungsversagen wird wesentlich reduziert.

Geiger Handling setzt auf Greifer Portfolio von Gimatic

Geiger Handling setzt auf Greifer Portfolio von Gimatic

Nicht immer muss ein teurer Roboter für das Handling von Werkstücken und Werkzeugen eingesetzt werden. Diese Aufgabe übernehmen nach wie vor sehr oft kartesische Achssysteme, die aus kombinierbaren Linearmodulen aufgebaut sind. Schaeffler bietet auf diesem Gebiet ein sehr umfangreiches Programm an INA-Linearmodulen und angetriebenen Lineareinheiten. Linearmodule mit Sonderfunktionen erweitern das Anwendungsspektrum. So ermöglichen Teleskopmodule „Mtkuse“ die Übergabe in Bereiche hinter Schutzwänden oder in getrennte Arbeitsräume.

Das könnte Sie auch interessieren...

Lagerlösungen und Elektromotoren für Arbeitsmaschinen

Profilschienenführung in moderner Gießereitechnik von Laempe

Künstliche Intelligenz | Trends und Entwicklungen

Planetengetriebe + Wellgetriebe Präzision von Schaeffler

Linearführung | mit Rollen, Kugeln oder zum Gleiten

Additiv Fertigung auf Multi-Material 3D Drucker

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.