Digitale Transformation – So kann sie gelingen

- Details

- Zugriffe: 618

Wachstum im internationalen Wettbewerb ist eine der großen Herausforderungen für Industrieunternehmen und Wirtschaft ganz besonders in Deutschland und Europa. KI bietet hier neue Chancen, auch und gerade für den Maschinen- und Anlagenbau. Wie Künstliche Intelligenz Unternehmen bei ihrer Digitalen Transformation künftig nach vorne bringt, wissen Rittal und Eplan von der Friedhelm Loh Group.

Inhalt

- Die Zukunft der Industrie ist KI-getrieben

- Digitale Transformation bei Rittal, Eplan & Co.

- Die laufende Fabrik live

Die Zukunft der Industrie ist KI-getrieben

12.03.2025 | Auf der Hannover Messe 2025 präsentieren Rittal und Eplan mehrere Use Cases u. a. mit Microsoft und Siemens, die zeigen, wie AI-Driven Industrial Automation Unternehmen bei der Digitalen Transformation unterstützt.

12.03.2025 | Auf der Hannover Messe 2025 präsentieren Rittal und Eplan mehrere Use Cases u. a. mit Microsoft und Siemens, die zeigen, wie AI-Driven Industrial Automation Unternehmen bei der Digitalen Transformation unterstützt.

Unter der Devise AI-Driven Industrial Automation erwarten die Besucherinnen und Besucher weitere Top-Tech-Innovationen, wie Rittals Direct Liquid Chip Cooling, mit dem KI-Anwendungen in Rechenzentren erst technologisch möglich werden. Neuheiten gibt es auch in Sachen Software bei Eplan sowie Stromverteilung, Gehäusetechnik und Kupferbearbeitung mit Automation Systems bei Rittal.

„KI-Leadership und Software-Kompetenz in der Kombination mit tiefem Industrie-Fachwissen sind die relevantesten Hebel für eine neue Wachstumskurve und internationale Wettbewerbsfähigkeit von Industrieunternehmen”, sagt Prof. Dr. Niko Mohr, Vorstandsmitglied der Friedhelm Loh Group und CEO Rittal International und Rittal Software Systems. "Die Zukunft ist KI-getrieben – auch und gerade im Anlagenbau. Eplan und Rittal treiben Industrial Automation mit AI voran und machen klar, wie diese Technologie morgen den Maschinen- und Anlagenbau nach vorne bringt.”

Die tägliche Arbeit der Elektroingenieure

Die beiden Unternehmen der Friedhelm Loh Group präsentieren auf der Hannover Messe praxisorientierte Lösungen, wie Künstliche Intelligenz den Arbeitsalltag von Elektroingenieuren und Elektroplanern unterstützen kann.

Die beiden Unternehmen der Friedhelm Loh Group präsentieren auf der Hannover Messe praxisorientierte Lösungen, wie Künstliche Intelligenz den Arbeitsalltag von Elektroingenieuren und Elektroplanern unterstützen kann.

In konkreten Use Cases präsentieren Eplan und Rittal etwa die KI-gestützte Generierung von Montageplatten-Layouts auf Basis von Microsoft Azure Open AI Service, was Planungsprozesse erheblich beschleunigen soll. Gemeinsam mit Siemens arbeitet Eplan zudem an einer umfassenden End-to-End-Integration. Ziel ist es, künftig den gesamten Engineering-Prozess zu digitalisieren und weitgehend zu automatisieren.

„Wenn KI-Systeme übergreifend und selbstständig miteinander interagieren können, heben wir den Nutzen für die Kunden auf ein ganz neues Level. Gerade im Bereich der Automatisierungstechnik gibt es erhebliche Effizienzgewinne, beispielsweise die Reduzierung der Planungszeit. Durch KI-gestützte Werkzeuge können Entwickler innerhalb weniger Minuten verschiedene Szenarien simulieren, die früher Tage oder sogar Wochen in Anspruch genommen hätten. So können wir nicht nur Zeit sparen, sondern auch die Qualität der Ergebnisse erheblich verbessern“, sagt Sebastian Seitz, CEO von Eplan.

KI nach den spezifischen Anforderungen der Industrie in bestehenden Lösungen nutzbar zu machen, ist das klar gesteckte Ziel, um den gesamten Engineering-Prozess zu automatisieren.

KI braucht Daten – standardisiert und in höchster Qualität

Erstklassige Daten sind die Basis für jede Automation bis hin zum Einsatz von Künstlicher Intelligenz. Diese Herausforderung entspricht dem Anspruch, den Eplan mit dem Eplan Data Standard (EDS) schon vor Jahren begründet hat – vollumfänglich beschriebene, standardisierte Artikel-Daten. Heute umfasst das Eplan Data Portal über 4 Mio. Datensätze. In Hannover stellt der Softwarespezialist die kommende neue Plattform 2026 vor. Besucher erhalten als Preview erste Einblicke in funktionale Erweiterungen der Engineering-Lösungen.

Ist die IT-Infrastruktur schon bereit für KI?

Auf der Hannover Messe steht das Thema Künstliche Intelligenz im Fokus. Zahlreiche Anwendungen zeigen das Potenzial für die industrielle Wertschöpfung. Doch mit steigenden Anforderungen an Rechenleistung und Leistungsdichte stoßen herkömmliche Kühlsysteme an ihre Grenzen.

Rittal stellt eine neue Lösung vor, um diese aufzubrechen: Die Coolant Distribution Unit (CDU) arbeitet mit direkter Chipkühlung auf Wasserbasis. Das System ermöglicht eine Kühlleistung von über 1 MW und schafft damit die Voraussetzungen, Rechenzentren effizient für den Betrieb rechenintensiver KI-Anwendungen auszurüsten.

Die direkte Flüssigkeitskühlung adressiert die Herausforderungen moderner IT-Infrastrukturen und erweitert die Möglichkeiten über die physikalischen Grenzen herkömmlicher Luftkühlsysteme hinaus.

Neuer Standard bringt Tempo in die Stromverteilung

Die digitale Transformation und die Energiewende führen zu einem steigenden Bedarf an elektrischer Energie. Gleichzeitig steigen die Anforderungen an eine schnelle und standardisierte Stromverteilung in Steuerungs- und Schaltanlagen.

Die neue modulare Systemplattform RilineX ermöglicht eine zeitsparende Montage. Laut Herstellerangaben sind bis zu 75 % Einsparung bei der Aufbauzeit möglich. Die Plattform ist für Anwendungen im Bereich 550 A und 800 A sowie für Leistungen bis 380 kW bzw. 500 kW ausgelegt. Dazu präsentiert Rittal acht neue Komplettboards in den gängigen Schaltschrank-Breiten 550 A und 800 A bzw. 380 kW und 500 kW.

Mit RilineX verfolgt der Schaltschrankspezialist einen durchgängigen Plattformansatz, der internationale Standards unterstützt. Dazu hat das Unternehmen ein Ökosystem mit Technologiepartnern ins Leben gerufen, die als „Ready for RilineX“ gekennzeichnete Komponenten liefern und direkt auf das Systemboard kontaktiert werden können. Auf der Messe stellt Rittal weitere Partner vor, die Lösungen sowohl für Wechselstrom und Gleichstrom-Anwendungen bieten. Damit schafft das Unternehmen eine zukunftssichere Basis für vielfältige Einsatzbereiche in der Energieverteilung.

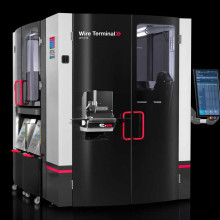

Komplettiert werden die Neuheiten von Maschinen zur Kupferbearbeitung der Rittal Automation Systems, darunter das Bending Terminal BT 20E sowie neue Systemgehäuse. Der neue AX IT Nano DC schützt beispielsweise die wachsende IT-Infrastruktur wie Server und Switches im rauen Industrieeinsatz. Die AX Kompaktschränke gibt es in neuen Abmessungen speziell für den Einsatz als Unterflurgehäuse oder für Logistik-Förder-Anwendungen.

Digitale Transformation bei Rittal, Eplan & Co.

26.10.2023 | Der Druck auf die Unternehmen steigt, Ihre Unternehmensprozesse in die Digitale Transformation zu führen. Doch wie kommt die Fertigungsindustrie aktuell mit ihrer Entwicklung zur intelligenten Produktion voran?

Unternehmensprozesse im digitalen Wandel

Wie gelingt der Veränderungsprozess vom Krisenmanagement zur langfristigen Digitalen Transformation in Sachen Energie, Effizienz und Nachhaltigkeit? Wie schafft es die Industrie, mehr Tempo in den Ausbau der dafür dringend nötigen Infrastruktur zu bringen – und das bei dem steigenden Fachkräftemangel?

Zu all diesen Fragen zu Digitale Transformation möchten die Mitglieder der Friedhelm Loh Group Rittal, Eplan, Cideon und German Edge Cloud ihren Besuchern Antworten geben, in dem sie mit ihnen in den Dialog treten. Rittal, Eplan, Cideon und German Edge Cloud zeigen, wie mit Kompetenz in den relevanten Ökosystemen übergreifende Lösungen entstehen.

Herausforderungen auf dem Weg zur smarten Fabrik

„Die Digitale Transformation der Fabriken, eine langfristig sichere und wirtschaftliche Energieversorgung und das Ermitteln und Senken des Product Carbon Footprints in der Industrie sind die großen Herausforderungen, die nicht isoliert lösbar sind", so Markus Asch, CEO Rittal International und Rittal Software Systems. "Es braucht Innovationen jenseits der Produkte und Lösungen. Wir müssen die Prozesse entlang der Wertschöpfungsketten unserer Kunden verstehen, in neuen Ökosystemen denken und übergreifende Lösungen entwickeln. Unsere Überzeugung ist, dass das nur über standardisierte Plattformen möglich ist."

Industrie Unternehmen benötigen zudem auf dem Weg in die Digitale Transformation hin zur smart Production eine wirtschaftliche Fertigung mit hochgradiger Prozessautomatisierung sowie effiziente Geschäftsprozesse. Diese müssen zugleich energieeffizient gesteuert und flexibel auf individuelle Kundenanforderungen anpassbar sein – und das im Hinblick auf den steigenden Fachkräftemangel.

Strategie und Synergien bei Rittal

„Innovation kann heute nur bedeuten, den Kunden insgesamt in seiner Performance erfolgreich zu machen. Wenn wir nicht mehr in Produkten und Lösungen denken, sondern in Prozess Optimierung, dann geht das nur mit einer klugen Verbindung von Hardware und Software", erläutert Herr Asch. Wie genau das hinsichtlich Digitale Transformation funktioniert, werden die Unternehmen auf der Hannover Messe zeigen.

In der Friedhelm Loh Group nutzt man die Erfahrungen aus der Industrie und das Technologie-Knowhow von Eplan, Rittal, Cideon und German Edge Cloud. Damit führt das Unternehmen den Maschinen- und Anlagenbau, die Automatisierung, IIoT und IT Technologien noch enger zusammen und erschließt so gemeinsame Potenziale für die Kunden.

Digitale Zwillinge für die drei Ökosysteme

Immer mehr Industrie Unternehmen machen sich auf den Weg zur Smart Production, welche unter dem Begriff der Digitalen Transformation einhergeht. Nach über zehn Jahren Industrie 4.0 ist das Potenzial der Digitalisierung aber noch lange nicht ausgeschöpft. Für viele fertigende Unternehmen geht es nach einer Zeit des Lernens gerade jetzt erst richtig los. Schon mit den ersten Schritten in die Digitale Transformation können sie Vorteile in der Unternehmenskultur erzielen und bestenfalls neue Geschäftsmodelle finden. Dabei möchten sie die Unternehmen der Friedhelm Loh Group unterstützen.

Als Enabler der Smart Production zeigen Rittal, Eplan, Cideon und German Edge Cloud u. a. auf den Industriemessen, wie die drei Ökosysteme Automation Engineering, Produktherstellung und Fertigungsprozesse über je einen Digitalen Zwilling perspektivisch miteinander verbunden werden können.

Lesetipp: Blitzschnelle Verdrahtung von Schaltschrank & Co.

Lesetipp: Blitzschnelle Verdrahtung von Schaltschrank & Co.

Diese Möglichkeiten machen nicht nur die Prozesse der Smart Production transparenter und effizienter. Auch Energieflüsse in den Unternehmen werden transparent und lassen sich so optimieren. Das ist aktuell und zukünftig eine erfolgskritische Größe und von hoher Bedeutung für Industrie Unternehmen, die die Verfügbarkeit und Kosten im Blick haben müssen. So wirkt die Energiewende als Beschleuniger für grundlegende Veränderungen in der Industrie. Voraussetzung für die Digitale Transformation ist die volle Transparenz entlang der Wertschöpfungsketten der Anwender von der Steuerungstechnik und Schaltanlagenbau bis zum Betreiber.

Doch wie können sie die Transparenz schaffen? Eplan und Rittal treiben mit den Steuerungs-, Schaltanlagen- und Maschinenbauern den Digitalen Zwilling der Maschinen und Anlagen voran und machen die Daten im Betrieb nutzbar. Cideon steigert die Datendurchgängigkeit rund um den Digitalen Produkt Zwilling mit Kompetenz für CAD/CAM, PDM/PLM und Produktkonfiguration. Das Oncite Digital Production System (DPS) von German Edge Cloud dient als Plattform für den Digitalen Fertigungszwilling und das IIoT gestützte Produktionsmanagement.

Mit Oncite DPS lassen sich die Wertschöpfungskette digitalisieren und die Fertigung auf eine neue Stufe heben. Dafür sorgen die Schnelligkeit bei der Vernetzung der Produktion, modernes Datenmanagement und maximale Fertigungstransparenz.

All diese Big Data Maßnahmen basieren auf den Möglichkeiten des industriellen Internets der Dinge, neuester Cloud Services sowie Edge Computing. Datensicherheit, Datenhoheit und Datensouveränität werden dabei zunehmend besser erfüllt.

Energie Infrastruktur schneller aufbauen

Die Produktion steht vor der Herausforderung, die Energie künftig effizienter zu monitoren und zu managen. Die gesamte Energiebranche steht unter höchstem Handlungs- und Kostendruck. Diese Infrastruktur muss schneller aufgebaut werden, damit die Anforderungen der Industrie an den Standort erfüllt werden.

Für Eplan und Rittal heißt das: Die Erfolgsfaktoren liegen in der Industrialisierung der gesamten Prozesskette mit der Kombination von Software und Hardware. Modularisierung, Standardisierung und Datendurchgängigkeit sind für das Unternehmen Handlungsprinzipien.

Die Erfahrungen der beiden Unternehmen mit ihren Kunden aus dem Maschinen-, Steuerungs- und Schaltanlagenbau haben gezeigt, welche erheblichen Potentiale in der Optimierung und Industrialisierung von Prozessketten schlummern.

Integrierte Hard- und Software-Lösungen erhöhen das Tempo in der Digitalen Transformation beim Ausbau der Infrastruktur von der Energieerzeugung und Speicherung, über den Netzausbau und die Unternehmensbereiche Kopplung bis zum Ladepark für Elektrofahrzeuge. Der Effizienzgewinn senkt die Kosten und die Daten eröffnen als Zwillinge der Anlagen weitere Nutzungsperspektiven im Betrieb.

Datenräume für die Transformation

Wie kann der Steuerungs-, Schaltanlagen- und Maschinenbau dazu beitragen, dem Veränderungsdruck in Sachen Wettbewerbsfähigkeit standzuhalten und gleichzeitig die Energiewende der Gesellschaft und die digitale Transformation zu meistern? Rittal, Eplan, Cideon und German Edge Cloud zeigen auf der SPS 2023 in Nürnberg, wie die Optimierung von gesamten Wertschöpfungsketten als Handlungsprinzip den Weg in die industrielle Zukunft weisen kann.

Wie kann der Steuerungs-, Schaltanlagen- und Maschinenbau dazu beitragen, dem Veränderungsdruck in Sachen Wettbewerbsfähigkeit standzuhalten und gleichzeitig die Energiewende der Gesellschaft und die digitale Transformation zu meistern? Rittal, Eplan, Cideon und German Edge Cloud zeigen auf der SPS 2023 in Nürnberg, wie die Optimierung von gesamten Wertschöpfungsketten als Handlungsprinzip den Weg in die industrielle Zukunft weisen kann.

Intrafactory Track & Trace Softwareanwendung

Die praktische Umsetzung sehen die Messebesucher nicht nur am Beispiel der eigenen Smart Factory bei Rittal, sondern auch in Form einer Intrafactory Track & Trace Softwareanwendung im Smart Press Shop, einem Joint Venture von Porsche und Schuler.

Die Schuler Digital Suite mit Track and Trace basiert auf dem Catena-X-zertifizierten Oncite DPS. Das bildet die Grundlage, um zukünftig Daten zur fabrikinternen Prozess- und Qualitätsoptimierung auch über die Catena-X Betreiberplattform Cofinity-X zu nutzen. Korrelationsanalysen in den Lackier- und Endmontagelinien tragen zur Ausschuss-Reduzierung bei.

Wertschöpfungskette optimieren

Der Messestand zeigt zudem, wie Steuerungen und Infrastruktur dafür noch schneller und effizienter entstehen können. Beleuchtet wird das Thema Datendurchgängigkeit entlang der gesamtem Wertschöpfungskette – vom elektrischen Engineering über Systemtechnik und Panel Building bis in die digitale Operations-Phase der Abeste Grüßenlagen. Steuerungs- und Schaltanlagenbauer sparen mit den Rittal und Eplan Lösungen Zeit und Kosten in ihrem Wertschöpfungsprozess. Diese garantieren lückenlose Anlagendaten für Maintenance, Smart Service und Anlagenvernetzung und werden so gefragte Digital-Partner für die Betreiber der Anlagen.

Draht-Post von Messestand zu Messestand

Die praktische Umsetzung über Unternehmensgrenzen hinweg zeigen die Aussteller mit einer neuartigen Robotik zur Schaltschrank-Verdrahtung. Dabei sind Exponate bis auf die Nachbarstände verbunden. Der Rittal Wire Terminal WT C Vollautomat konfektioniert live auf dem Messestand die Drähte und schießt sie mit dem Prototyp eines Wire Handling Systems per Druckluft an entfernte Arbeitsplätze. Dort verdrahtet ein Roboter-Prototyp von Rittal Automation Systems vollautomatisch Steuerungs-Komponenten.

Digital gestützt durch Eplan Smart Wiring überwindet die Draht-Post die Grenzen zu den Nachbarständen von Partnerunternehmen, wo die Drähte an Rittal Arbeitsplätzen weiterverarbeitet werden. Das alles basiert auf der Datendurchgängigkeit im Ökosystem der industriellen Automatisierung von Eplan sowie der hohen Datenqualität der Hersteller-Komponenten im Eplan Data Portal.

Mechatronische Stückliste kommt

Bei der neuen eCAD-Anbindung von Eplan an Cideon Conify spielt die Datendurchgängigkeit ebenfalls eine große Rolle. Nutzen Maschinenbauer einen Produktkonfigurator, können sie automatisiert Konstruktionsdaten und Stücklisten erzeugen. Die Stückliste kann mechatronisch ausgeben werden. Auch Stromlaufpläne und die elektrotechnische Dokumentation könnten unter Einsatz von EEC auf Klick generiert werden. Eplan zeigt außerdem die Maschinenverkabelung über digitalen Zwilling mittels Eplan Harness proD und die Neuerungen der Eplan Plattform 2024 mit ihren Systemen für Elektro-, Fluid-, Mess-, Regeltechnik und Schaltschrankbau.

Die laufende Fabrik live

22.03.2023 | Wie die Digitale Transformation in der Praxis funktioniert, zeigen den BesucherInnen live Beispiele in Echtzeit auf dem gemeinsamen Messestand des Unternehmens zur Hannover Messe. In der smarten Schaltschrank Fabrik von Rittal in Haiger hat man das Energiemonitoring bereits in das digitale Produktionssystem Oncite DPS integriert. Der Blick über die Cloud von der Messe in die realen Energiedaten der laufenden Fertigung wird die Menschen begeistern.

22.03.2023 | Wie die Digitale Transformation in der Praxis funktioniert, zeigen den BesucherInnen live Beispiele in Echtzeit auf dem gemeinsamen Messestand des Unternehmens zur Hannover Messe. In der smarten Schaltschrank Fabrik von Rittal in Haiger hat man das Energiemonitoring bereits in das digitale Produktionssystem Oncite DPS integriert. Der Blick über die Cloud von der Messe in die realen Energiedaten der laufenden Fertigung wird die Menschen begeistern.

Auch die Energieströme des zugehörigen Rechenzentrums werden zu sehen sein. Die vor Ort vorgestellte Rizone OTM Suite zum Management der Betriebstechnik eines Rechenzentrums wird das zeigen. Rittal nutzt hier Software des Schwester Unternehmens German Edge Cloud. Die neue Rittal Software setzt auf die flexible Microservices-Architektur des Oncite DPS.

Neue Gehäuse, Base Solutions und ein Plattform-Update

Dafür braucht es schnell Lösungen. Eplan und Rittal präsentieren anhand der neuen Base Solutions Möglichkeiten in Hannover: Auf Basis vieler umgesetzter Anwendungen haben die Unternehmen „Best-Practice-Templates“ in Eplan erstellt, darunter eine Anwendung zur Planung und Umsetzung von Ladeparks für Elektromobilität inklusive Systemtechnik.

Über datendurchgängige Standards und Module bringt das Tempo in die Anwendung. Die neue Eplan Plattform 2024 vereinfacht zudem das Engineering. Für explosionsgefährdete Bereiche der Infrastruktur wie bei der Wasserstoff Technologie präsentiert Rittal neue Kunststoff AX Gehäuse mit Ex-Zulassung.

Das könnte Sie auch interessieren...

Auftragsabwicklung für variantenreiches Produktportfolio

Systems Engineering | Grundlagen und Expertenwissen

Schaltschrankbau | Know-how von Spezialisten

Schaltschränke | Neuheiten, Tipps, Transport

Schaltschrankkühlung | Peltier Kühlgerät & Co.