CAD CAM Software | Von der Workstation in die Steuerung

- Details

- Zugriffe: 11277

CAD/CAM-Software zieht mit fortschrittlichen Funktionen wie KI-gestütztes Design, Echtzeit-Simulationen und nahtlose Integration von Design und Produktion in die Fertigung ein. Die neuesten Versionen bieten verbesserte Tools für die Bearbeitung komplexer Geometrien, additive Fertigung und automatisierte Prozessoptimierung. Dieser Artikel beleuchtet die aktuellen Innovationen und Trends im CAD/CAM-Softwaremarkt.

Inhalt

CAD CAM Software – Das Wichtigste in Kürze

Die Integration von CAD und CAM-Systemen schafft eine nahtlose Verbindung zwischen Design und Fertigung, wobei hochkomplexe 5-Achs-Bearbeitungen und Echtzeitsimulationen bereits Standard sind. Neueste Trends wie cloudbasierte Lösungen und KI-gestützte Optimierungen bieten bislang ungekannte Präzision und Effizienz.

Cloudlösungen ermöglichen den Nutzern ortsunabhängigen Zugriff auf Projekte. Das erleichtert die Zusammenarbeit in globalen Teams. Rechenleistung aus der Cloud wird genutzt, um selbst komplexe Simulationen in kürzester Zeit zu verarbeiten. Dies führt zu schnelleren Design-Iterationen und verkürzt die Produktionszyklen.

Mit KI-gestützte Optimierungen und maschinellem Lernen kann die CAM-Software Muster in der Fertigung erkennen und automatisch die effizientesten Bearbeitungsstrategien vorschlagen. Dies reduziert den Aufwand der Programmierung, Materialverbrauch und Bearbeitungszeit. So können beispielsweise Werkzeuge intelligent gewechselt und Wartungszyklen vorausschauend geplant werden.

Softwareentwickler arbeiten intensiv an noch intuitiveren Benutzeroberflächen und der Integration von prädiktiver Wartung. Visionäre Entwicklungen wie autonome CAM-Systeme, die selbstlernend Bearbeitungsstrategien anpassen, werden auf den diesjährigen Messen vorgestellt und setzen neue Maßstäbe für die Industrie.

CAD CAM Innovationen

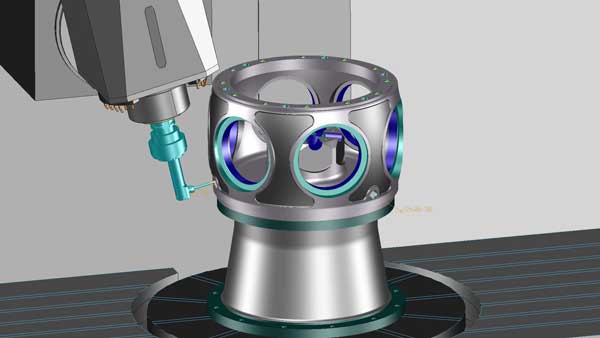

Interpolationsdrehen zum Einstieg in kombinierte Dreh-/Fräsbearbeitung

13.09.2024 | Tebis unterstützt mit dem 4.1 Release 8 seit neben dem Drehfräsen und Fräsdrehen auch das Interpolationsdrehen. Damit lassen sich rotationssymmetrische Bereiche sogar auf vielen Fräsmaschinen einfach und kostengünstig fertigen. Mit der kombinierten Dreh-/Fräsbearbeitung können Dreh- und Fräsvorgänge durchgängig und ohne Umspannen auf einer Maschine durchgeführt werden. Diese hocheffiziente Kombination reduziert die Durchlaufzeiten und senkt die Kosten eklatant.

13.09.2024 | Tebis unterstützt mit dem 4.1 Release 8 seit neben dem Drehfräsen und Fräsdrehen auch das Interpolationsdrehen. Damit lassen sich rotationssymmetrische Bereiche sogar auf vielen Fräsmaschinen einfach und kostengünstig fertigen. Mit der kombinierten Dreh-/Fräsbearbeitung können Dreh- und Fräsvorgänge durchgängig und ohne Umspannen auf einer Maschine durchgeführt werden. Diese hocheffiziente Kombination reduziert die Durchlaufzeiten und senkt die Kosten eklatant.

„Das noch recht junge Fertigungsverfahren Interpolationsdrehen liegt voll im Trend. Es ermöglicht Drehoperationen auf allen Maschinen mit lagegeregelter Spindel – Fräsmaschinen eingeschlossen. Das Verfahren eignet sich besonders für Bauteile mit vielen Fräs- und eher wenigen Drehanteilen. Mit dem Interpolationsdrehen lassen sich Zeiteinsparungen von 80 Prozent erzielen, beispielsweise weil Bereiche, die früher gefräst werden mussten, nun gedreht werden können“, erläutert Christoph Brückner, Key Account Manager bei Tebis.

Zudem können statt geschliffener Fräswerkzeuge einfache Drehmeißel mit hohen Werkzeugstandzeiten verwendet werden. Weil die Schneide beim Interpolationsdrehen kontinuierlich im Einsatz ist, ergibt das sehr hohe Oberflächengüten.

Hinterschnittige Bauteilbereiche problemlos und effizient

Tebis beherrscht als einziges System am Markt die nächste Ausbaustufe des Interpolationsdrehens, 6-achsig und simultan. Jakub Dittmar, Produktmanager bei Tebis erklärt: „Mit dem 6-achsigen simultanen Interpolationsdrehen lassen sich auch hinterschnittige Bauteilbereiche problemlos und effizient in einer Aufspannung fertigen.

Passungsrechner ganz einfach online berechnen

Passungsrechner ganz einfach online berechnen

„Da beim mehrachsigen Drehen zudem sehr kurze Werkzeuge eingesetzt werden können und die Spindel sehr gleichmäßig interpoliert, erzielen wir mit dieser Bearbeitungsart eine noch bessere Oberflächengüte. Die ideale Technologie also, wenn Präzision an erster Stelle steht. Wir haben dieses vielversprechende und zukunftsträchtige Verfahren in Europa bereits zum Patent angemeldet.“

KI-gestütztes Design für höhere Produktivität

11.10.2023 | Solid Edge 2024 integriert erstmals künstliche Intelligenz (KI) in mehrere Konstruktionsfunktionen. Die neue KI-unterstützte Bearbeitungsfunktion in Solid Edge CAM Pro liefert Vorschläge auf Basis der Bearbeitungsanwendung und des erlernten Stils der Teileprogrammierung. Diese Aktualisierungen basieren auf den bereits vorhandenen intelligenten Modellierungsfunktionen.

11.10.2023 | Solid Edge 2024 integriert erstmals künstliche Intelligenz (KI) in mehrere Konstruktionsfunktionen. Die neue KI-unterstützte Bearbeitungsfunktion in Solid Edge CAM Pro liefert Vorschläge auf Basis der Bearbeitungsanwendung und des erlernten Stils der Teileprogrammierung. Diese Aktualisierungen basieren auf den bereits vorhandenen intelligenten Modellierungsfunktionen.

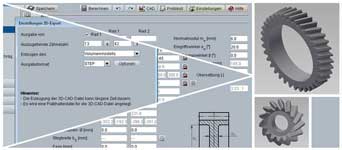

CAD CAM Software für Einzelteil und Kleinserien Fertigung

11.10.2021 | Tebis präsentiert mit seinem Release 4.1 ein durchgängig parametrisch-assoziatives CAD CAM Komplettsystem. Die komplett neu entwickelte Systembasis ist speziell für die Einzelteil und Kleinserien Fertigung abgestimmt. Hier bestimmen häufige Bauteil Änderungen, enge Liefertermine, die hohe Variantenvielfalt und verschiedene Datenqualitäten den Alltag.

11.10.2021 | Tebis präsentiert mit seinem Release 4.1 ein durchgängig parametrisch-assoziatives CAD CAM Komplettsystem. Die komplett neu entwickelte Systembasis ist speziell für die Einzelteil und Kleinserien Fertigung abgestimmt. Hier bestimmen häufige Bauteil Änderungen, enge Liefertermine, die hohe Variantenvielfalt und verschiedene Datenqualitäten den Alltag.

Aufgaben in Konstruktion, Fertigung und NC-Programmierung der Werkzeugmaschine lassen sich hochautomatisiert mit diesem nur einem System erledigen. Tebis 4.1 ist so robust, dass es im Gegensatz zu vielen anderen CAD Systemen nicht zwischen Flächen und offenen sowie geschlossenen Solids unterscheidet. CAD Tätigkeiten lassen sich mit Schablonen strukturieren und standardisieren.

Die CAD CAM-Technologie Tebis 4.1 bietet alle wesentlichen Voraussetzungen zur sicheren, schnellen und mannarmen Produktion in der Maschinenhalle und somit für die Automation aller Prozesse in der Fertigung. Die virtuellen Prozessbibliotheken, in denen sämtliche reale Maschinenkomponenten als digitale Zwillinge detailgetreu abgebildet sind, wurden um eine neue Spannmittelbibliothek ergänzt.

Zahnradberechnung online – mega einfach!

Zahnradberechnung online – mega einfach!

Dies ermöglicht es der NC Programmierung, die Maschine realitätsgetreu virtuell zu rüsten. Damit erhöht sich die Prozesssicherheit. Alle relevanten Informationen werden mit der NC Dokumentation an den Maschinenbediener übergeben.

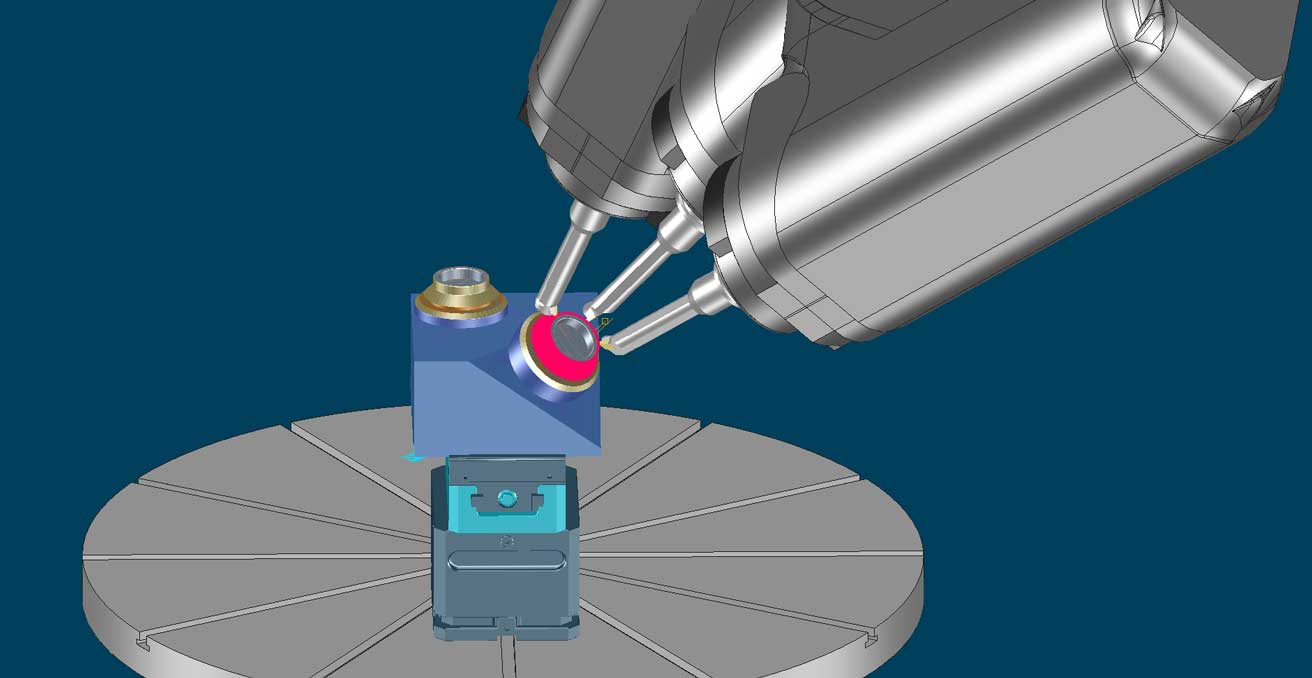

Messaufgaben in Computer Aided Manufacturing integriert

Mit der CAD CAM-Software Tebis 4.1 integrieren Maschinenbediener und NC-Programmierer alle Messaufgaben komplett in das digitale Manufacturing. Dadurch lässt sich direkt in der CAM-Software prüfen, ob das Bauteil korrekt aufgespannt sowie Rohteile richtig dimensioniert und orientiert sind. Das erspart Zeit beim Rüsten und in der Bearbeitung, gestattet eine höhere Bauteil Qualität und weniger Nachbesserungsarbeiten.

Für mehr Sicherheit sorgt die digitale Berücksichtigung des Maschinenkopfes während der NC-Berechnung. Mögliche Kollisionen mit dem Maschinenkopf erkennt die CAD CAM Software. Sie verhindert diese durch eine Verkleinerung der Fräsbereiche.

Komplexe Freiformflächen mit CAD/CAM Software erzeugen

11.09.2018 | Intercam stellt die Mastercam 2019 CAD/CAM-Software vor. Mit der neuen Funktion "Power-Fläche" lassen sich schnell auch komplexe Freiformflächen für eine optimale Konstruktion oder Bearbeitung eines Bauteils erzeugen.

Häufig gestellte Fragen

Was versteht man unter CAM?

CAM bezeichnet den Einsatz von Computersoftware zur Steuerung und Automatisierung von Fertigungsprozessen. CAM wird verwendet, um Maschinen wie CNC-Fräsen, Drehmaschinen oder Schneideanlagen präzise zu programmieren. Es ermöglicht die Erstellung effizienter Bearbeitungswege und optimiert die Produktion, indem es manuelle Eingriffe minimiert und die Fertigungsqualität steigert. CAM-Software integriert oft CAD-Daten, um die Konstruktion direkt in den Herstellungsprozess zu überführen und bietet so eine nahtlose Verbindung zwischen Design und Fertigung.

Was ist der Unterschied zwischen CAD und CAM?

Der Unterschied zwischen CAD (Computer-Aided Design) und CAM (Computer-Aided Manufacturing) liegt in ihrer Funktion im Produktionsprozess. CAD wird zur Erstellung und Bearbeitung von digitalen Konstruktionsmodellen verwendet, die für das Design von Produkten benötigt werden. CAM hingegen nutzt diese CAD-Daten, um den Fertigungsprozess zu automatisieren und Maschinen wie CNC-Anlagen zu steuern. Kurz gesagt: CAD dient der Konstruktion, CAM der Umsetzung dieser Entwürfe in die Produktion. Beide Systeme arbeiten oft nahtlos zusammen, um den Design-to-Manufacturing-Prozess zu optimieren.

Welche Cam-Software gibt es?

Es gibt eine Vielzahl von Software-CAM-Lösungen, die sich für unterschiedliche Branchen und Anforderungen eignen. Zu den bekanntesten gehören: Autodesk Fusion 360, Siemens NX, Mastercam, Solidcam, Hypermill, Solid Edge, Tebis, Catia oder Delmia.

Wie unterstützen integrierte CAD/CAM-Systeme die CNC-Bearbeitung?

Integrierte CAD/CAM-Systeme ermöglichen eine nahtlose Verbindung zwischen Design und Fertigung. Mit CAD-Software wird das Bauteil entworfen, während das CAM-System die Fertigung steuert, indem es die notwendigen NC-Programme für die CNC-Maschinen erstellt. Diese Systeme optimieren den gesamten Bearbeitungsprozess, indem sie die Werkzeugwege und Bearbeitungsstrategien direkt aus den CAD-Daten generieren. Dadurch wird die Effizienz gesteigert, Fehler werden minimiert und die Produktion schneller und präziser gestaltet.

Was ist der Unterschied zwischen einem NC-Programm und einem CAM-Programm?

Ein NC-Programm (Numerical Control) enthält die Anweisungen, die direkt an CNC-Maschinen gesendet werden, um Bearbeitungsprozesse wie Fräsen oder Drehen durchzuführen. Ein CAM-Programm hingegen wird verwendet, um diese NC-Programme zu erstellen. Es berechnet die optimalen Werkzeugwege auf Basis der CAD-Daten und generiert dann die entsprechenden NC-Codes, die die Maschinensteuerung übernehmen. CAM-Programme erleichtern so die Automatisierung und Effizienz der CNC-Bearbeitung.

Quellenangabe: Dieser Beitrag basiert auf Informationen folgender Unternehmen: Intercam, Siemens, Tebis.

Das könnte Sie auch interessieren...

CNC Steuerung | Der Verstand der CNC Maschine

Siemens | Pionier der Industrie-Automatisierung

Batterieproduktion | Fakten und Technologien

Grüner Wasserstoff | Emissionsfreie Energie der Zukunft

Schaltschränke | Neuheiten, Tipps, Transport

Router | Herz der Netzwerk-Topologie

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.