Digitale Transformation – Tipps vom Spezialisten

- Details

- Zugriffe: 12114

In der digitalen Fertigung zielen die neuesten Trends darauf ab, die virtuelle und physische Fabrikumgebung miteinander zu verbinden. Hierfür steht der Begriff Digitale Transformation. Mit ihr sollen Produktivität, Effizienz und Rentabilität gesteigert werden. Unternehmen müssen für den Wandel eine Reihe an Spitzen Technologien kombinieren, um die Veränderungen erfolgreich zu absolvieren. Wir präsentieren das Know-how von Mitsubishi Electric als erfahrenen Partner.

Inhalt

- Neue Technologien für Digitale Transformationen

- Digitale Vernetzung mit dem Asset Portal

- Diese drei Dinge sind beim Betrieb eines Datenzentrums zu beachten

- Scara Roboter für Einsteiger in die Digitale Transformation

- Edge Computing verbindet operative Betriebsebene mit IT

- Schritt für Schritt mit Spezialisten in die Digitale Transformation

- Digitaler Zwilling verarbeitet Daten in der Cloud

- Maschinensteuerung von heute: intelligent und lernfähig

- Mit allen Cloud-Systemen verbunden – Video Fachvortrag

- Häufig gestellte Fragen

Neue Technologien für Digitale Transformationen

21.10.2024 | Mitsubishi Electric präsentiert zusammen mit den Partnern Iconics, Takebishi und Mesalogic auf der SPS 2024 innovative Lösungen für die digitale Transformation. Dabei steht das SMKL (Smart Manufacturing Kaizen Level) im Fokus des Messeauftritts. Das Konzept unterstützt Unternehmen dabei, ihre Digitalisierung in kleinen, effizienten Schritten voranzutreiben und dabei eine Wettbewerbsfähigkeit zu sichern.

„An der Digitalisierung führt kein Weg vorbei, insbesondere wenn es um die Sicherung der Wettbewerbsfähigkeit in einer globalisierten Wirtschaft geht“, betont Stefan Knauf, Division Manager bei Mitsubishi Electric. „Mit unserem SMKL-Konzept bieten wir Unternehmen die Möglichkeit, ihren Digitalisierungsprozess individuell und bedarfsgerecht zu gestalten.“ Mit dem SMKL-Konzept können maßgeschneiderte Digitalisierungslösungen für jede Unternehmensgröße realisiert werden. Auf der SPS können sich Messebesucher umfassend über das Konzept informieren."

Außerdem stellt Mitsubishi Electric sein breites Produktportfolio vor, mit denen durchgängigen Automatisierungslösungen für die Steuerungs- und Antriebstechnik sowie Robotik umgesetzt werden können. Eine Reihe leistungsfähiger Softwarelösungen ergänzt das Programm wie:

- Melsoft Gemini 3D Simulator: Vorverifikation im digitalen Raum einer virtuellen Fabrik oder einzelner Linien, was Kosten und Zeit in der Planungsphase erheblich reduziert

- Melsoft Vixio: KI-basierte Software zur Durchführung visueller Inspektionen in Verbindung mit externen Geräten wie z. B. Kameras

- Iconics Genesis: Leistungsstarke Automatisierungssoftware zur Überwachung und Steuerung in Echtzeit und Alarmmanagement zur Reduzierung von Ausfallzeiten, Verbesserung der Wartungseffizienz und Sensibilierung des Bewusstseins für bestimmte Situationen

Die auf dem Stand vertretenen Partnerunternehmen ergänzen das Angebot mit ihren Softwarelösungen. Der Devicexplorer OPC Server von Takebishi ist eine einfache, industrielle Kommunikationsplattform für das IoT zur schnellen, unkomplizierten Integration in bestehende Systeme. Das Kerngeschäft von Mesalogic ist Scada und Fernalarmierung sowie erweiterte Gerätekonnektivität und Schnittstellenunterstützung.

Digitale Vernetzung mit dem Asset Portal

06.05.2024 | Massenhaft Daten warten auf ihren Einsatz zur Nutzung. Die Voraussetzungen für eine erfolgreiche Digitale Transformation wurden mit dem Asset Portal geschaffen, welches die digitale Vernetzung erleichtert. Das Portal ermöglicht die einfache Verwaltung aller herstellerunabhängigen Produktionsgeräte und bietet einen transparenten Überblick über alle Produktionsprozesse.

Integrierte Analysetools helfen, Optimierungsmöglichkeiten zu erkennen. Die Besonderheit liegt in der Einbindung sämtlicher Geräte durch Nutzung offener Standards, alles in einem benutzerfreundlichen Werkzeug. Diese nahtlose Integration von Hardware, Software und Digitalisierung eröffnet völlig neue Möglichkeiten für die Anwender.

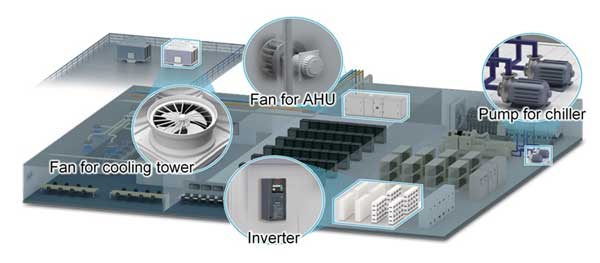

Diese drei Dinge sind beim Betrieb eines Datenzentrums zu beachten

31.01.2023 | Die Covid Pandemie hat die digitale Revolution in der Industrie weiter vorangetrieben. Der digitale Wandel und die neuesten Technologien für die 5G Kommunikation schaffen zunehmend Bedarf an mehr Lösungen für web- und cloudbasierte Anwendungen. Das führt zu hohen Investitionen in IT Infrastrukturen.

Die durch den digitalen Wandel ausgelösten Veränderungen im Sinne der digitalen Transformation führen zu enormen Investitionen auch in Datenzentren. Weltweit werden Wachstumsraten von bis zu 17,5 % erwartet. Das macht den Geschäftsbereich attraktiv. Doch was wird eigentlich konkret in einem Datenzentrum benötigt? Neben der Hardware wie IT-Server gibt es drei wichtige Erfolgsfaktoren für den optimalen Betrieb eines Datenzentrums: Effizienz, Redundanz, Nachhaltigkeit.

Energieeffizienz mit der Server Kühlung steigern

Datenzentren sind Stromfresser: von der Rund-um-die-Uhr-Versorgung der wichtigen IT Server, über die Bereitstellung von Backup Systemen in Form von unterbrechungsfreier Stromversorgung (USV) bis hin zur Kühlung der Anlage. Die durch die Server produzierte Wärme sollte nicht nur reduziert, sondern zudem unter Kontrolle gehalten werden. Zu hohe Umgebungstemperaturen gefährden elektrische Komponenten. Das kann zu Ausfällen der Server führen.

Datenzentren sind Stromfresser: von der Rund-um-die-Uhr-Versorgung der wichtigen IT Server, über die Bereitstellung von Backup Systemen in Form von unterbrechungsfreier Stromversorgung (USV) bis hin zur Kühlung der Anlage. Die durch die Server produzierte Wärme sollte nicht nur reduziert, sondern zudem unter Kontrolle gehalten werden. Zu hohe Umgebungstemperaturen gefährden elektrische Komponenten. Das kann zu Ausfällen der Server führen.

Kümmert man sich um beide Herausforderungen, kann man zwei Fliegen mit einer Klappe schlagen. Es gilt die Kühlung effizienter zu gestalten und ein Verschwenden von Energie zu vermeiden. Mit der Grundlage einer optimalen Umgebung lässt sich die Leistungsfähigkeit der Server so lange wie möglich erhalten.

Beispiel Serverraum mit 50 Servern

Ein Serverraum mit 50 Servern soll stellvertretend eines der Beispiele beschreiben. Zusammen würden die 50 Server etwa 17 bis 18 kW Wärme/h erzeugen. Das leisten Beispiele wie ein kleiner Ofen oder 15 durchschnittliche Heizungen, die ununterbrochen laufen.

Ein Serverraum mit 50 Servern soll stellvertretend eines der Beispiele beschreiben. Zusammen würden die 50 Server etwa 17 bis 18 kW Wärme/h erzeugen. Das leisten Beispiele wie ein kleiner Ofen oder 15 durchschnittliche Heizungen, die ununterbrochen laufen.

Zusätzlich gibt es noch Wärmeeffekte durch Router, USV, Switches, Beleuchtung und die Exposition durch eventuell vorhandene Fenster. Insgesamt wird also jede Menge Wärme erzeugt und möglicherweise gespeichert. Elektronische Geräte wie Server laufen im Schnitt bei 30° bis 40 °C, ein Datenzentrum wird hingegen i.d.R. auf 18° bis 25 °C heruntergekühlt. Die dazu erforderliche kontinuierliche Kühlung verbraucht ironischerweise mehr Energie als der tatsächliche Betrieb.

Einsparpotential gibt es auch bei Lüftungsanlagen. Wird der Luftstrom durch einen Frequenzumrichter gesteuert, reduziert das den Stromverbrauch drastisch. Eine einfache Auto-Tuning-Funktion hilft hier beim automatischen Parametrieren der Anwendung bzw. Lasten. Bei neueren Kühl Technologien wie Lüftungsanlage und Kühlturm werden Frequenzumrichter zunehmend serienmäßig eingebaut. Falls nicht, können sie einfach nachgerüstet werden und dann kurzfristig den Stromverbrauch vermindern.

Wenn die Kühlung ausfällt

Doch was, wenn in einem Datenzentrum das Kühlsystem ausfällt? Frequenzumrichter mit vorbeugenden Wartungsfunktionen für Predictive Maintenance können Abhilfe schaffen. Werden Lastcharakteristiken und Abläufe in Echtzeit überwacht, lassen sich Leistungsabfälle frühzeitig erkennen. Präventive Wartungsfunktionen schaffen die Grundlage, dass Betreiber Anomalien wie eine Filterverstopfung oder ein verschlissenes Lager rechtzeitig erkennen. Die Wartung wird rechtzeitig geplant, so dass sich Ausfallzeiten minimieren.

Grafische HMI Bedienterminals für die Industrieautomation

Grafische HMI Bedienterminals für die Industrieautomation

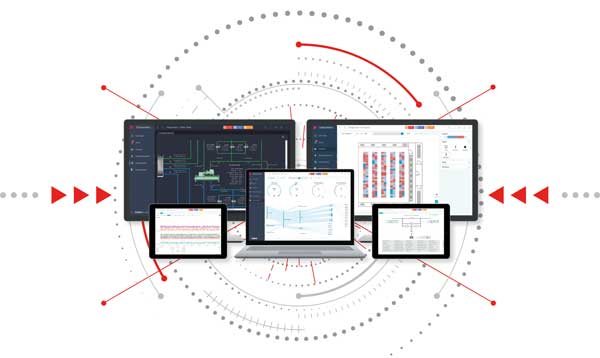

Ein visualisierter Wartungsstatus hilft dabei, den Betrieb aufrechtzuerhalten und reduziert den Arbeitsaufwand für Wartungstechniker. Eine fortschrittliche Visualisierung überwacht mehrere Subsysteme wie Strom, Beleuchtung, Klimaanlage oder Katastrophenschutz. Mit einem Scada System wie Genesis64 von Iconics können redundante Überwachungssysteme erweitert und implementiert werden. Mit ihm lässt sich der Status des Rechenzentrums in Echtzeit durch eine grafische Darstellung der Daten aus verschiedenen Subsystemen überwachen. Im Falle eines Gerätefehlers kann das Scada Überwachungssystem so konfiguriert werden, dass es im Fall eines Gerätefehlers die möglichen Ursachen in der Reihenfolge ihrer Wahrscheinlichkeit auflistet. Das erleichtert die Fehlersuche.

Kombiniert man Scada Systeme mit Cloud-Diensten können größere Datenmengen verarbeitet werden. Das gestattet die integrierte und zeitgleiche Überwachung mehrerer Datenzentren. Dies wird umso wichtiger, je mehr die Zahl der Mikro- bis Hyper-Scale Rechenzentren weltweit steigt. Der Einsatz von Geo-Scada Systemen wird die Fernüberwachung von vielen Endgeräten wie PC, Mobilgerät und Smart Glas möglich machen.

Redundante Systeme verringern Risiken

Für die Aufrechterhaltung der Anlagen existenziell sind redundante Systeme für kritische Faktoren wie Server, Betriebssysteme, Stromversorgung, Kühlung oder Sicherheitssysteme.

Für die Aufrechterhaltung der Anlagen existenziell sind redundante Systeme für kritische Faktoren wie Server, Betriebssysteme, Stromversorgung, Kühlung oder Sicherheitssysteme.

Programmierbare Steuerung (SPS) sichern HLK-Systeme zur Aufrechterhaltung von verschiedenen Faktoren für die Temperatur und Luftqualität. Datenzentren installieren deswegen meist redundante Kühlsysteme, bei denen parallel zur Haupt SPS eine doppelte Standby SPS installiert werden kann. Fällt die Stromquelle aus, wird die Steuerung sofort von der Haupt SPS auf die Standby SPS umgeschaltet.

Redundante SPSen werden auch verwendet, um die Zuverlässigkeit anderer Geräte wie Kältemaschinen zu gewährleisten. Denn sie können während des Betriebs im Datenzentrum nicht abgeschaltet werden. Eine redundante SPS ist eher kostspielig. Die modulare Melsec iQ-R SPS von Mitsubishi Electric ist eine Hybridlösung, bei der ein einzelnes redundantes Schaltmodul zu einer Industrie SPS hinzugefügt werden kann. Das reduziert die System- und Wartungskosten, ohne dass die Redundanz aufgrund der hohen Qualität und Robustheit der heutigen SPS beeinträchtigt wird.

Redundante Systeme physisch trennen

Haupt- und Standby SPS müsssen bei redundanten Systemen physisch voneinander getrennt werden. Das bedeutet, sie müssen eine andere Stromquelle und Installationsort haben, um den "Schutz" maximieren zu können. Daher sollten die beiden Steuerungen durch ein Glasfaser-Kabel verbunden sein. Elektrisches Rauschen wird so vermieden und die Umschaltzeit zwischen beiden Steuerungen im Notfall wird verkürzt.

Metaverse | Meine erste Erfahrung mit dem Iguversum

Metaverse | Meine erste Erfahrung mit dem Iguversum

Der Einsatz von redundanten SPSen ist allerdings nicht so ganz einfach. Sie sollten nicht zu weit voneinander entfernt sein, aber auch nicht zu nahe beieinander stehen. Sie dürfen nicht im selben Schaltschrank untergebracht sein, weil die Redundanz dann zunichtegemacht werden würde. Es sollte ein Hochgeschwindigkeitssystem mit einer Schaltzeit von etwa 10 ms oder weniger angestrebt werden, um eine kontinuierliche und zuverlässige Steuerung zu realisieren."

Nachhaltiges und zuverlässiges Datenzentrum aufbauen

Kommt es heute bei einem der großen Cloud Anbieter zu einem Ausfall, sorgt das selbst bei nur 30 min weltweit für Schlagzeilen. Das erhöht den Druck auf die Anbieter, selbst Kurz-Ausfälle zu vermeiden. Die Verfügbarkeit von Datenzentren wird zu einem kritischen Faktor. Bei dem Bau von Datenzentren geht es daher nicht nur um die IT, sondern auch um die Verwaltung seiner Systeme. Das sollte möglichst redundant, effizient und nachhaltig geschehen.

Die Nutzung bekannter Technologien wie Frequenzumrichter zur Steigerung der Energieeffizienz von Kühlsystemen, die Visualisierung des Gesamtstatus im Rechenzentrums zur Rationalisierung des Betriebs und die Risikominimierung durch redundante Systeme: Ein maximaler Nutzen wird mit all dem möglich zu minimalen Kosten. Es empfiehlt sich dabei, mit Partnern zusammenzuarbeiten, die über das notwendige Know-how und die entsorechenden Produkte verfügen. So lassen sich Risiken minimieren, Kosten managen und die Umwelt im Auge behalten.

Der Autor Hiroki Nishiyama ist Global Manager of Data Center Marketing Mitsubishi Electric Corporation.

Scara Roboter für Einsteiger in die Digitale Transformation

23.06.2022 | Die neuen Melfa RH-CR Scara Roboter von Mitsubishi Electric bieten eine platzsparende Lösung für Einsteiger in die Robotik. Die neuen Industrieroboter eignen sich besonders für Unternehmen, die gerade in die Automatisierung und digitale Transformation starten.

23.06.2022 | Die neuen Melfa RH-CR Scara Roboter von Mitsubishi Electric bieten eine platzsparende Lösung für Einsteiger in die Robotik. Die neuen Industrieroboter eignen sich besonders für Unternehmen, die gerade in die Automatisierung und digitale Transformation starten.

Edge Computing verbindet operative Betriebsebene mit IT

15.12.2020 | Die digitale Transformation der Industrie hat der Verbindung von OT | operativer Betriebsebene und IT | übergeordneter Informationstechnologie der Unternehmensebene neuen Schwung verliehen. Um das Potenzial der Digitalisierung voll ausschöpfen zu können, bietet Edge Computing von Mitsubishi Electric die Lösung.

15.12.2020 | Die digitale Transformation der Industrie hat der Verbindung von OT | operativer Betriebsebene und IT | übergeordneter Informationstechnologie der Unternehmensebene neuen Schwung verliehen. Um das Potenzial der Digitalisierung voll ausschöpfen zu können, bietet Edge Computing von Mitsubishi Electric die Lösung.

Schritt für Schritt mit Spezialisten in die Digitale Transformation

28.10.2020 | Die digitale Transformation spielt für Unternehmen mit eigener Fertigung eine entscheidende Rolle. Sie wird erzielt mit der Aggregation, Analyse und Gewinnung großer Datenmengen. Künstliche Intelligenz (KI), Edge Computing, industrielle Automatisierung und Vernetzung sind hierfür ideale Tools zur Entwicklung hochpräziser digitaler Modelle für das Management, die Überwachung und Steuerung der Maschinen, Systeme, Prozesse und anderen Anlagen.

Solche virtuellen Systeme sagen den zukünftigen Gerätebedarf voraus, dienen der vorausschauenden Wartung oder der Optimierung von Überwachungs- und Steuerungsstrategien zur Verbesserung der Prozesse. Mittels der digitalen Modelle können Hersteller die Effizienz und Produktivität ihrer Anlagen steigern, denn sie bieten ein klares, durchdringendes Prozess Verständnis.

Digitale Transformation nach und nach aufbauen

All diese Technologien und Lösungen auf einmal zu übernehmen, ist verlockend. Doch ist es wichtig für den erfolgreichen Wandel, die Umsetzung digitaler Transformation in Etappen zu planen. Viele Fertigungsstätten sind nämlich im Laufe der Zeit gewachsen, weiterentwickelt und an die Marktanforderungen angepasst worden. Neue Technologien werden oft eingeführt, sobald sie zur Verfügung stehen. Die Auswirkungen sind Fertigungs Prozesse, die sich aus alten und neuen Anlagen mit unterschiedlichen Intelligenzgraden zusammensetzen.

Der erste Schritt auf dem Weg in die Digitale Transformation besteht also darin, die Anlagen und Abläufe zu überprüfen. Es ist festzustellen, wo sich Daten einfach und effektiv sammeln lassen. Für die Entwicklung zukunftsfähiger Systeme zur Automatisierung sollten Unternehmen kontrollierbare, rückwärtskompatible und skalierbare sowie erweiterbare Systeme entwerfen.

Dann können die Unternehmen mit der Installation von Lösungen beginnen, die ihren aktuellen Prozess, Bedürfnis und Ressource entsprechen. Damit legen sie den Grundstein für künftige digitale Migrationsarbeiten in der digitalen Transformation.

Chancen von Big Data und Smart Manufacturing nutzen

Zur besseren Nutzung von Big Data und Smart Manufacturing für die digitale Transformation müssen die Verantwortlichen die in den Anlagen gesammelten Daten zugänglicher und sichtbarer machen. Dies kann durch die Aufrüstung bestehender Antriebe und Steuerungen erzielt werden. Sie können die Informationen sammeln und an Maschinen, Netzwerke oder Datenmanagement Plattformen übertragen.

Ein Schlüsselelement für die Zukunft der Fertigung baut auf diesen Vorbereitungen auf: Das Industrial Internet of Things (IIoT) hilft bei der Optimierung von Betriebsabläufen von der Fertigung bis zur Wartung.

Damit das funktioniert, muss die Kluft zwischen IT und operativer Technologie (OT) überbrückt werden. Der Informationsaustausch für fortgeschrittene Analysen ist zu ermöglichen. Einer der nächsten Schritte im Veränderungsprozess der digitalen Transformation eines Unternehmens ist folgerichtig die Kombination von IT und OT durch die Implementierung von Automatisierungstechnik, die Daten im Edge Bereich verarbeiten kann. Edge-Computing bietet den Vorteil einer nahezu in Echtzeit möglichen Verarbeitung mit KI- und Advanced Analytics (AA)-Funktionen.

Um erfolgreiche Strategien für die digitale Transformation schrittweise zu entwickeln und zu realisieren, sollten Unternehmen mit einem Automatisierungsspezialisten zusammenarbeiten. Er verfügt über die notwendigen Erfahrungen in der Fabrikautomatisierung und die neuesten Technologien gleichermaßen. Zusammen lässt sich eine Roadmap geeigneter und skalierbarer Lösungen entwickeln, welche die Herausforderungen meistern und einen schnellen Return on Investment (ROI) bieten. Im gesamten Veränderungsprozess erhält der Kunde kontinuierliche Unterstützung und Hilfe.

Digitale Transformation mit dem richtigen Partner

Mitsubishi Electric verfügt mit seinem Partnernetzwerk über eine nachgewiesene Erfolgsbilanz bei der Unterstützung von Fertigungsunternehmen bei ihrer digitalen Transformation und Migration. Zur angebotenen Automatisierungstechnik gehören intelligente Geräte, welche lokal Künstliche Intelligenz verarbeiten können, über Funktionen zur vorbeugenden Wartung verfügen sowie Diagnosedaten liefern.

Das Edge Computing von Mitsubishi Electric unterstützt Hersteller zudem bei der Datenverarbeitung und ermöglicht die effektive Integration von IT und OT. Darüber hinaus nutzen die Werkzeuge für Zustandsüberwachung und Wartung Gerätedaten, mit denen sich präzise Modelle zur Optimierung der vorbeugenden Wartung erstellen lassen.

Der Autor ist Jeremy Shinto, Edge Computing Product Manager bei Mitsubishi Electric.

Maschinensteuerung von heute: intelligent und lernfähig

08.04.2020 | Mit künstlicher Intelligenz (KI) und fortgeschrittene Analytik (AA) kann die Maschinensteuerung heute Daten verarbeiten, daraus lernen und autonome Entscheidungen treffen. Wie die Einbettung dieser intelligenten Technologien in die Steuerung ein neues Paradigma der Bedienung liefern kann, weiß Nils Knepper von Mitsubishi Electric.

08.04.2020 | Mit künstlicher Intelligenz (KI) und fortgeschrittene Analytik (AA) kann die Maschinensteuerung heute Daten verarbeiten, daraus lernen und autonome Entscheidungen treffen. Wie die Einbettung dieser intelligenten Technologien in die Steuerung ein neues Paradigma der Bedienung liefern kann, weiß Nils Knepper von Mitsubishi Electric.

Digitaler Zwilling verarbeitet Daten in der Cloud

24.09.2018 |  Wie weit die Abstimmung von Produktion und MES/ERP-Welt auf dem Weg zur Industrie 4.0 bereits realisierbar ist, zeigt die gemeinsame IoT-Lösung von SAP und Mitsubishi Electric. Die Kunden können sich unmittelbar mit der Cloud-Plattform des e-F@ctory Alliance Partners SAP verbinden.

Wie weit die Abstimmung von Produktion und MES/ERP-Welt auf dem Weg zur Industrie 4.0 bereits realisierbar ist, zeigt die gemeinsame IoT-Lösung von SAP und Mitsubishi Electric. Die Kunden können sich unmittelbar mit der Cloud-Plattform des e-F@ctory Alliance Partners SAP verbinden.

Mit allen Cloud-Systemen verbunden

01.02.2018 | Thomas Lantermann, Senior Solution Consultant Factory Automation EMEA, Mitsubishi Electric Europe B.V. Ratingen, zeigt in einem Fachvortrag zu den Fachpressetagen des RBS Stutensee in Karlsruhe auf, warum Vorbehalte gegenüber Cloud-Anwendungen unbegründet sein können.

Häufig gestellte Fragen

Was fällt unter die digitale Transformation?

Die digitale Transformation umfasst die Integration digitaler Technologien in alle Bereiche eines Unternehmens oder einer Organisation, um Prozesse zu optimieren, Geschäftsmodelle zu verändern und Kundeninteraktionen zu verbessern. Dazu gehören:

- Automatisierung von Geschäftsprozessen: Einsatz von Software, um wiederkehrende Abläufe effizienter zu gestalten.

- Datenanalyse und Big Data: Nutzung von Daten zur Entscheidungsfindung und Optimierung von Geschäftsabläufen.

- Künstliche Intelligenz (KI) und Maschinelles Lernen: Einsatz von Algorithmen zur Automatisierung und Verbesserung von Prozessen.

- Cloud Computing: Nutzung externer Server zur Datenspeicherung und Verarbeitung.

- IoT (Internet of Things): Vernetzung von Geräten und Maschinen, um Echtzeit-Daten zu sammeln und zu nutzen.

Was versteht man unter dem digitalen Wandel?

Der digitale Wandel beschreibt den tiefgreifenden Veränderungsprozess, der durch den Einsatz digitaler Technologien in Unternehmen, Gesellschaften und der Wirtschaft ausgelöst wird. Er betrifft alle Bereiche – von Geschäftsmodellen über Arbeitsprozesse bis hin zur Kommunikation und Interaktion mit Kunden. Im Zentrum stehen Innovationen wie Automatisierung, Künstliche Intelligenz, Big Data und Cloud Computing. Diese Technologien verändern die Art und Weise, wie Produkte und Dienstleistungen entwickelt, angeboten und genutzt werden.

Was ist der Unterschied zwischen Digitalisierung und digitaler Transformation?

Digitalisierung bezieht sich auf die Umwandlung analoger Prozesse in digitale, z. B. das Scannen von Papierdokumenten oder die Einführung von Software zur Datenverarbeitung. Sie konzentriert sich auf die reine Nutzung digitaler Technologien zur Effizienzsteigerung in bestehenden Prozessen.

Digitale Transformation geht einen Schritt weiter: Sie bedeutet die grundlegende Neugestaltung von Geschäftsmodellen, Prozessen und der Unternehmenskultur durch den Einsatz digitaler Technologien. Sie verändert, wie Unternehmen arbeiten und Wert schaffen, indem sie neue Technologien strategisch integrieren.

Was bedeutet Digital Business Transformation?

Digital Business Transformation beschreibt den Wandel von Geschäftsmodellen durch digitale Technologien. Das Ziel ist es, effizienter und wettbewerbsfähiger zu werden. Dieser Prozess erfordert eine tiefgreifende Veränderung der Unternehmenskultur, um sich an die digitalen Anforderungen der Gesellschaft anzupassen. Technologien wie Cloud, Automatisierung und KI spielen dabei eine zentrale Rolle.

Das könnte Sie auch interessieren...

Weltneuheit: Vollautomatisierter Zuschnitt von Baustahlmatten

Boston Dynamics: Spot, Atlas und Stretch Roboter

6 Achs-Roboter bewegt Radarsensor-Testsystem bei NOFFZ

CNC Steuerung | Der Verstand der CNC Maschine

Predictive Maintenance für Robotik, Maschinen und Anlagen

Mitsubishi Electric | Automating the World

Silvia von Dahlen ist

Referentin Marketing Communications bei Mitsubishi Electric Europe B.V. in Ratingen.