Intelligente CNC Steuerung für Werkzeugmaschinen

- Details

- Zugriffe: 18699

Mitsubishi Electric zeigt, wie Werkzeugmaschinen in vernetzten Produktionssystemen, mit intelligenter CNC Steuerung, Edge Computing und durch Partnerlösungen die Produktivität steigern. In diesem Artikel finden Sie Informationen u. a. über die Neuheiten zu AMB 2024, EMO 2023, die Anbindung von Robotern über eine Plug-and-play-Integration oder die CNC Steuerung M8V mit direkter Wlan Anbindung.

Inhalt

- NC Software optimiert Werkzeugeinsatz auf KI Basis

- NC Optimizer und NC Virtual Simulator

- CNC Steuerung für die Forschung in der Biegetechnik - Anwenderbericht

- Innovationen für die smarte Fabrik der Zukunft

- CNC Steuerung, Motoren und Peripherie für das Retrofit

- Vernetzte Produktion, smarte CNC Steuerung, Edge Computing

NC Software optimiert Werkzeugeinsatz auf KI Basis

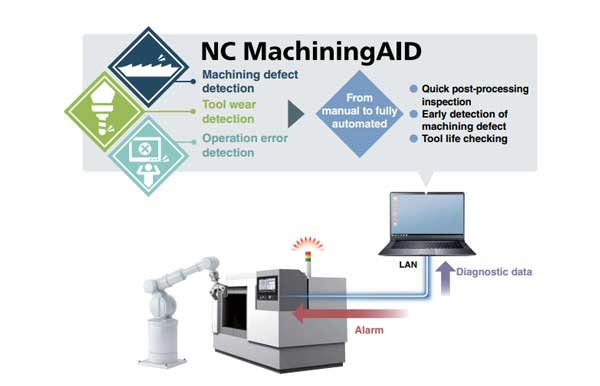

08.08.2024 | Mitsubishi Electric präsentiert auf der AMB 2024 die Softwarelösung NC Machining AID. Sie ist eine erstmalig in Europa KI basierte Lösung, die Bearbeitungsprozesse entscheidend verbessert. Während ihre Anwendung zu einer höheren Effizienz führt, verursacht sie nur geringere Kosten.

08.08.2024 | Mitsubishi Electric präsentiert auf der AMB 2024 die Softwarelösung NC Machining AID. Sie ist eine erstmalig in Europa KI basierte Lösung, die Bearbeitungsprozesse entscheidend verbessert. Während ihre Anwendung zu einer höheren Effizienz führt, verursacht sie nur geringere Kosten.

Der Verschleiß von Werkzeugen beeinflusst die Bearbeitungsqualität und ist ein wesentlicher Kostenfaktor. Die NC Machining AID fokussiert sich auf die Optimierung des Werkzeugeinsatzes. Das System nutzt maschinelles Lernen, um den Verschleiß der Werkzeuge vorherzusagen. Dieses modell berücksichtigt historische und Echtzeit-Daten. Dabei werden Daten zu Motorlast, Spindellasten, Vorschubrate, Position und weiteren relevanten Parametern analysiert. So lassen sich der optimale Zeitpunkt für den Werkzeugwechsel bestimmen, die Lebensdauer der Werkzeuge maximieren und Produktionsunterbrechungen minimieren.

NC Machining AID schlägt bei erkannten Abweichungen Korrekturmaßnahmen vor, wie den Wechsel eines bestimmten Werkzeugs oder die Anpassung der Bearbeitungsparameter für optimale Ergebnisse. Der Zeitpunkt des Werkzeugwechsels vom verbrauchten Werkzeug hängt so nicht mehr von Standardwerten, der Erfahrung des Maschinenbedieners oder externer Sensorik ab.

NC Machining AID basiert auf der Maisart Technologie (Mitsubishi Electric's AI creates the State-of-the-ART in technology). Die KI-Plattform integriert verschiedene Technologien des maschinellen Lernens und der künstlichen Intelligenz.

Die Software benötigt lediglich die Windows-basierte Version der Mitsubishi Electric NC Steuerung oder einen extern angeschlossener PC mit LAN. Sie erfordert keine komplexen oder langwierigen Konfigurationen, keine regelmäßigen Anpassungen, keine NC-Programmänderungen und keine kostspieligen Schulungen der Mitarbeiter. Das System konfiguriert sich weitgehend selbst und ist einfach in bestehende CNC-Maschinen integrierbar.

NC Optimizer und NC Virtual Simulator

14.09.2023 | Mitsubishi Electric zeigt in der voll vernetzten Smart Manufacturing Welt auf der EMO 2023, wie neue Software-Tools und fortschrittliche Automatisierung Unternehmen im Zeitalter von Industrie 4.0 nachhaltig voranbringen.

14.09.2023 | Mitsubishi Electric zeigt in der voll vernetzten Smart Manufacturing Welt auf der EMO 2023, wie neue Software-Tools und fortschrittliche Automatisierung Unternehmen im Zeitalter von Industrie 4.0 nachhaltig voranbringen.

Dazu wird eine abstrakte Fertigungslinie simuliert, in die eine Erodiermaschinen-Automation integriert ist. Die Fertigungslinie wird kontinuierlich vom NC Optimizer überwacht und ausgewertet, so dass der Energie- und Ressourcenverbrauch in Echtzeit verfolgt und analysiert werden kann. Damit lässt sich der Energieverbrauch senken, Materialabfälle reduzieren und die Fertigung effizienter machen. Zudem ist ein NC Virtual Simulator in die Fertigungslinie integriert, der eine virtuelle Testmaschine repräsentiert. Auf lassen sich Testschnitte durchführen, die den Material- und Werkzeugverbrauchdeutlich eduziere.

Mit der Einführung der Tool Wear Diagnostic Software möchte das nernehmen die Produktion nachhaltigermhen. Auf Basis von integrierten Algorithmen ermöglicht die Softwareeine präzise und effiziente Überwachung vom Werkzeugverschleiß, indem Produktionsprozesse optimiert werden durch die sich der Ressourcenverbrauch reduziert.

Ebenfalls im Sinne der Nachhaltigkeit nimmt Mitsubishi Electric defekte Teile zurück, bereitet sie auf und versetzt sie in einen neuwertigen Zustand. Durch diesen Kreislauf wird ein langfristige und zuverlässige Verfügbarkeit qualitativ hochwertiger Ersatzteile über einen Zeitraum von bis zu 40 Jahren gesichert. Zeitgleich minimiert das Servicekonzept Abfälle. Beispielhaft verdeutlicht das auf der EMO der Wartungszyklus eines MDS-C-Antriebs. Bei der Instandsetzung werden auch 3D-gedruckte Bauteile eingesetzt. Diese unterstreichen die Kompetenz für fortschrittliche Fertigungstechniken. Auch sehr alte Produkte können so aufbereitet werden.

CNC Steuerung für die Forschung in der Biegetechnik

03.12.2022 | An der Technischen Universität München (TUM) hat man sich der Bearbeitung neuer Materialien mit bestehenden Fertigungsmethoden in der Biegetechnik angenommen. An dem praktischen Beispiel einer Freiformbiegemaschine von J. Neu GmbH Maschinenbau & Handel spielt das IoT CNC Steuerungsmodul DAU von Mitsubishi Electric eine wesentliche Rolle. Am Lehrstuhl für Umformtechnik und Gießereiwesen von Prof. Dr.-Ing Wolfram Volk wird derzeit an Projekten geforscht, die für die Biegetechnik, entscheidende Weiterentwicklungen bringen können. Die Doktoranden Lorenzo Scandola M.Sc., Matthias Werner, M.Sc. und Daniel Maier, M.Sc. untersuchen in eigenständigen Forschungsprogrammen jeweils Teilaspekte des Biegeprozesses.

„Know-how entsteht am Lehrstuhl auch durch solche Projekte“, sagt Matthias Werner. „Wir bewegen uns mit unseren Projekten im Bereich der angewandten Forschung, die direkt der Industrie zu Gute kommt. Der Hauptzweck ist, neues Wissen in einem speziellen Gebiet zu generieren, das ein technisches Problem zu lösen hilft."

„Know-how entsteht am Lehrstuhl auch durch solche Projekte“, sagt Matthias Werner. „Wir bewegen uns mit unseren Projekten im Bereich der angewandten Forschung, die direkt der Industrie zu Gute kommt. Der Hauptzweck ist, neues Wissen in einem speziellen Gebiet zu generieren, das ein technisches Problem zu lösen hilft."

Lorenzo Scandola ergänzt: „Konkret erhoffen wir uns Erkenntnisse darüber, wie neue Materialien gebogen werden können, die bisher aufgrund ihrer speziellen Eigenschaften nicht oder nur schwer biegbar waren wie neuartige Kunststoffe oder Verbundwerkstoffe. Ansonsten bliebe wie bisher die Trial-and-Error-Methode, die zeit- und kostenintensiv ist und viel Ausschuss produziert. Insbesondere für die Automobilindustrie wäre eine Kostenersparnis sehr interessant.“

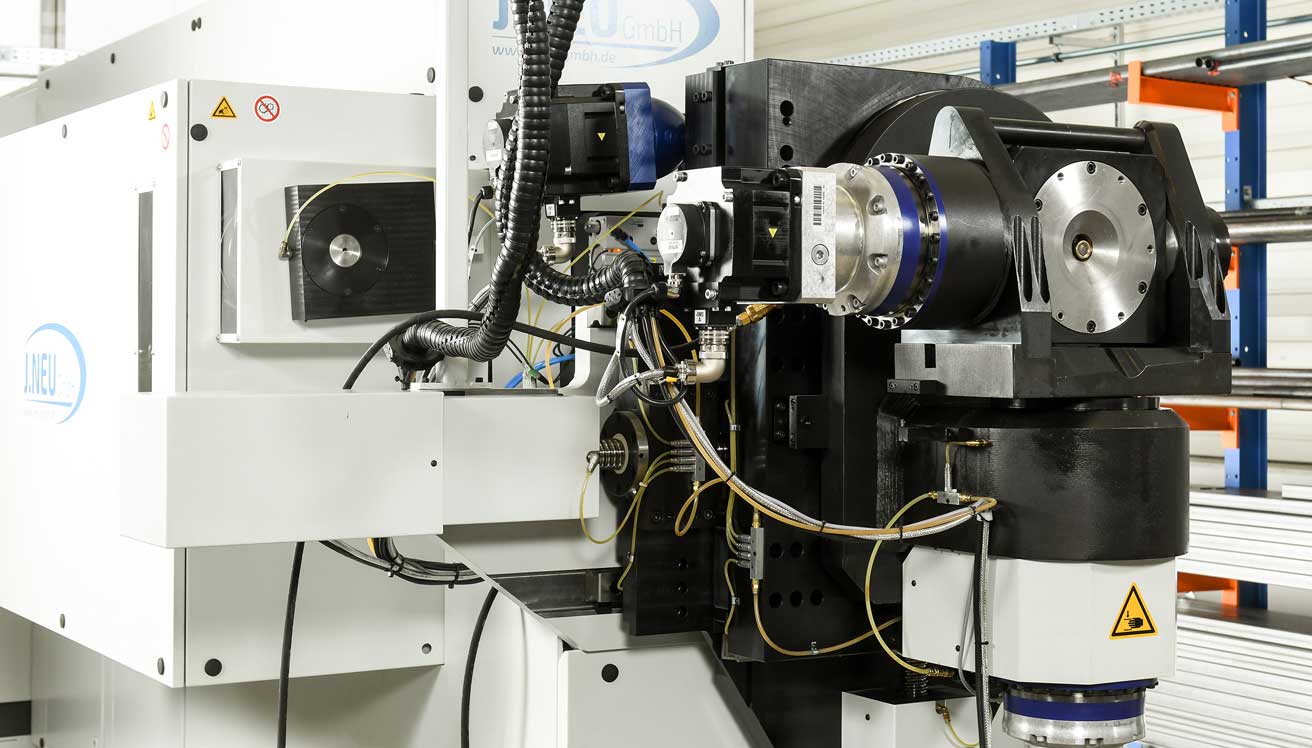

Biegemaschine mit 6 Achsen

In der Nähe vom TUM-Campus Garching bei München liegt die Versuchswerkstätte mit diversen Maschinen für praxisbezogene Tests. Darunter befindet sich seit 2019 auch eine Freiformbiegemaschine der Firma Neu. Der Hersteller von Biegemaschinen, Langbettfräsmaschinen auf der einen Seite und Sägetechnik auf der anderen hatte auf eine Anfrage der TUM positiv reagiert und die Freiformbiegemaschine TYP NSB 090-S mit 6 Achsen für die wissenschaftliche Forschung zur Verfügung gestellt. Die Maschine verfügt über eine hohe Biegeleistung und eine unbegrenzte Biegerichtung von 360°. Sie biegt Rohre und Profile aus Stahl, Edelstahl, Aluminium und anderen Materialien mit Durchmesser 6 mm bis 90 mm. Die steuerbaren Achsen und eine vollsynchronisierte CNC Steuerung von Mitsubishi Electric bieten eine nahezu unbegrenzte Freiheit für die Fertigung von Biegebauteilen.

Das Interesse von Professor Dr.-Ing. Wolfram Volk an der Freiformbiegetechnologie kam für die Neu GmbH unerwartet, aber nicht unerwünscht. Im Gegenteil. „Wir sind selber sehr innovativ“ sagt Lothar Kummermehr, Projektleiter bei Neu. „Wir glauben aber, dass die TUM parallel zu unseren eigenen Forschungen neue Ansätze finden und die Biegetechnik dadurch ein ganzes Stück voranbringen könnte.“

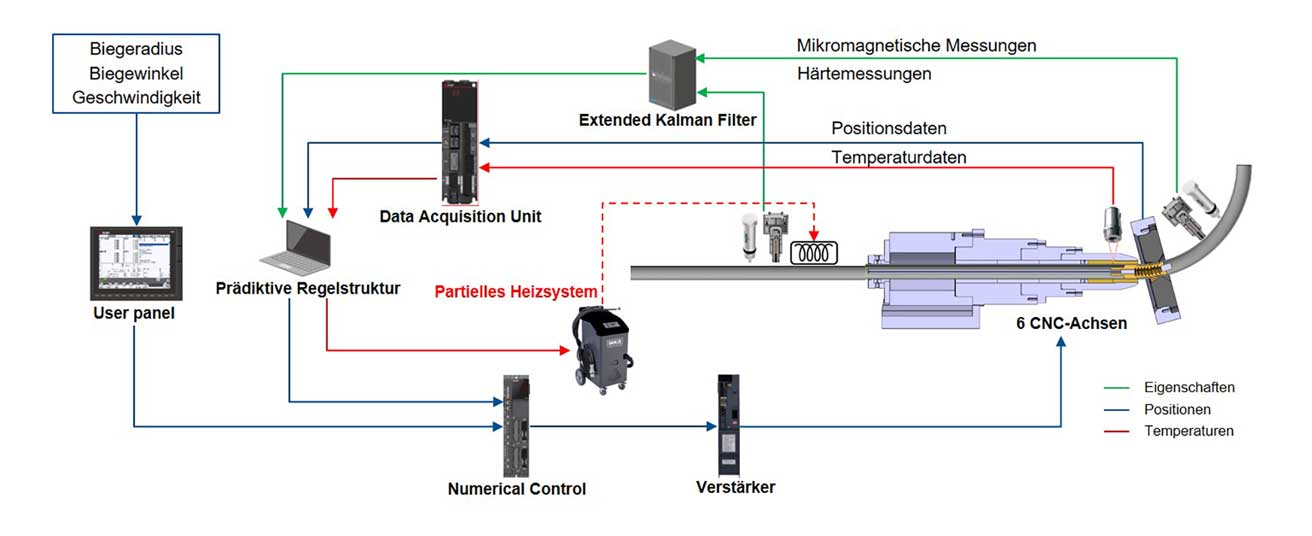

Aus Materialschwankung resultierende Abweichungen kompensieren

Bei Daniel Maiers Thema „Eigenschaftsgeregelte Prozessgestaltung des Freiformbiegens unter Berücksichtigung der Halbzeugeigenschaften“ geht es um die Implementierung einer Softsensor basierten Regelstruktur. Diese misst die Schwankungen in den mechanischen Eigenschaften der Halbzeuge und reagiert im Umformprozess darauf. Aufgrund von Materialschwankungen entstehende Abweichungen sollen durch Inline-Mess- und Regeltechnik kompensiert werden. Eine solche Regelung ist bisher unmöglich. Das soll sich nun ändern.

Die gewünschte Prozessregelung war mit der Standard Steuerung nicht möglich, weil sie nicht in Echtzeit in den Prozess eingreifen kann. „Wir haben Anfang 2020 bei Mitsubishi Electric um Unterstützung für diesen Prozess gebeten“ sagt Daniel Maier. „Und es stellte sich heraus, dass dort gerade an einer solchen Einheit gearbeitet wurde, die man für die Regelstruktur verwenden kann.“

Bei Mitsubishi Electric fand man das neu entwickelte Data Acquisition Unit-Modul, kurz DAU für das TUM-Projekt geeignet. Christoph Krekels, Spezialist für CNC-Applikationen bei Mitsubishi Electric fand die Anfrage sehr interessant: „Das ist ein hochkomplexes Thema und wir sehen uns hier definitiv als Vorreiter. Wir haben die DAU entwickelt, weil wir langfristig einen Bedarf dafür gesehen haben.“

Bei Mitsubishi Electric fand man das neu entwickelte Data Acquisition Unit-Modul, kurz DAU für das TUM-Projekt geeignet. Christoph Krekels, Spezialist für CNC-Applikationen bei Mitsubishi Electric fand die Anfrage sehr interessant: „Das ist ein hochkomplexes Thema und wir sehen uns hier definitiv als Vorreiter. Wir haben die DAU entwickelt, weil wir langfristig einen Bedarf dafür gesehen haben.“

Nach 1 ½ Monaten war das Steuerungsmodul in der Biegemaschine implementiert und in den Regelkreis aufgenommen. Das Ziel war es, Positionsdaten in Echtzeit auszulesen, zu verarbeiten und neue Prozessanforderungen zu erstellen. „Eine Optimierung durch Feedback und eine adaptive Kontrolle wären ein echter Mehrwert für das Freiformbiegen“, sagt Daniel Maier. „Auch andere Branchen können die Neuentwicklung nachher für sich nutzbar machen.“

Die DAU kann verschiedene Antriebsdaten wie Position, Geschwindigkeit, Last etc., externe Sensordaten und RIO (Remote Input/Output) mit hoher Geschwindigkeit und garantierter Zeitsynchronisation zwischen den Daten abtasten, erfassen und sammeln. Die gesammelten Daten können z. B. zur Überwachung des Maschinenbetriebs, zur Diagnose der Bearbeitung oder zur vorbeugenden Wartung genutzt werden.

Externe Sensoren sollen Biegeprozess optimieren

„Die TUM forscht daran, den Biegeprozess mit Hilfe von externen Sensoren zu optimieren, die das Materialverhalten der Werkstücke während des Biegevorgangs analysieren.“ erläutert Christoph Krekels. Mit der DAU lassen sich alle Daten permanent synchronisieren. Durch die Synchronisation der Positionsdaten mit den Sensordaten kann der Bereich am Rohr genau identifiziert und untersucht werden. Ist das Material nach der Biegung beispielsweise zu dünn muss der Prozess optimiert werden. Auf Chargenschwankungen kann ebenfalls reagiert werden. Schließlich soll die Produktion fehler-hafter oder qualitativ schlechter Werkstücke in der Serie reduziert werden.

„Die TUM forscht daran, den Biegeprozess mit Hilfe von externen Sensoren zu optimieren, die das Materialverhalten der Werkstücke während des Biegevorgangs analysieren.“ erläutert Christoph Krekels. Mit der DAU lassen sich alle Daten permanent synchronisieren. Durch die Synchronisation der Positionsdaten mit den Sensordaten kann der Bereich am Rohr genau identifiziert und untersucht werden. Ist das Material nach der Biegung beispielsweise zu dünn muss der Prozess optimiert werden. Auf Chargenschwankungen kann ebenfalls reagiert werden. Schließlich soll die Produktion fehler-hafter oder qualitativ schlechter Werkstücke in der Serie reduziert werden.

Das neue Steuerungsmodul eignet sich auch zur Werkzeugüberwachung in einem Bearbeitungsprozess. Wenn ein Werkzeug das Werkstück berührt bzw. bearbeitet, entstehen Vibrationen. Diese werden über angeschlossene Sensoren am analogen Eingang (AI Input der DAU) erfasst. Anomalien werden detektiert und der Verschleiß des Werkzeugs beurteilt. Bei Bedarf erfolg ein Austausch des Werkzeugs.

„Die neuen Interfaces sind eine Sensation“, sagt Daniel Maier. „Auch wenn das Projekt noch ganz am Anfang steht, können wir doch schon sagen, dass die ersten Ergebnisse sehr vielversprechend sind.“ Bis Ende 2023 soll die zweite Phase des Projekts beendet sein. Dann muss der Regelkreis laufen, wenn auch noch nicht in Echtzeit. Die dritte Phase, die Überführung der Theorie in die industrielle Praxis, soll bis 2025 abgeschlossen sein.

Innovationen für die smarte Fabrik der Zukunft

Mitsubishi Electric Mechatronics CNC bietet eine breite Palette an Digitalisierungslösungen zur Optimierung der Fertigungsabläufe an der CNC Maschine. Komponenten und optimal an die Anforderungen der Kunden angepasste Technologien helfen, um die Produktionstechnik für die Zukunft auszurüsten. Künstliche Intelligenz zieht hier im Rahmen des strategischen Projekts Maisart ebenfalls in die Fabrikhallen ein. Auf der AMB 2022 zeigt das Unternehmen Praxisbeispiele für die CNC (Computerized Numerical Control) Maschine. filter

CNC Steuerung mit direkter Wlan Anbindung

Die neue M8V Serie von Mitsubishi Electric ist als einzige CNC Steuerung mit direkter Wlan Anbindung ein wichtiger Wegbereiter für zukunftsweisende Industrial Internet of Things Umgebungen (IIoT) in der smarten, automatisierten Fertigung wie beim CNC Fräsen, Drehen oder im Bearbeitungszentrum. Anwender können von überall aus und jederzeit über verbundene Devices wie Tablets auf CNC Maschinen zugreifen.

Das Design ist störunempfindlich, die Bedienung und Überwachung erfolgt sicher und zuverlässig. Ein interaktives Display unterstützt 4 Punkt-Multi-Touch Gesten und ist ähnlich wie ein modernes Smartphone bedienbar. Die wichtigsten Bearbeitungsparameter lassen sich intuitiv steuern und überwachen. Der M8V-CNC Controller bietet eine hohe Präzision und Geschwindigkeit.

Grafische HMI Bedienterminals für die Industrieautomation

Grafische HMI Bedienterminals für die Industrieautomation

Die Steuerung kombiniert eine speziell für CNC optimierte CPU mit innovativer OMR-CC-Regelung (Optimum Machine Response – Contour Control) mit einer automatischen Schnittlastkontrolle (Cutting Load Control, CLC). Bearbeitungszeiten lassen sich mit dieser CNC Steuerung verkürzen. Dadurch entstehen hochwertige Qualitätsprodukte mit Taktraten mindestens 11 % unter den Vorgängermodellen. Die Bahnfehler fallen 15 % geringer aus.

Die hohe Anzahl an Achsen für Bearbeitungszentren und Drehmaschinen punktet ebenfalls. Die Verarbeitungsgeschwindigkeit des NC Programms wurde mit bis zu 540 000 Anweisungsblöcken/min verdoppelt.

Digitalisierung optimiert Fertigung

Auf der AMB 2022 zeigt Mitsubishi Electric außerdem anhand von Lösungsinseln eine breite Palette an Digitalisierungslösungen zur Optimierung der Fertigungsabläufe. Für Lenord+Bauer präsentiert Mitsubishi Electric das neue i³SAAC Precision System, welches für integrierte, intelligente, interaktive Sensoren und autonome Aktoren und Controller steht. Es wurde für Rundtische, Schwenk Achsen oder Werkzeug Achsen entwickelt.

Auf Basis elektronischer Fehlerkompensation lassen sich Positioniergenauigkeiten im Bereich weniger Winkelsekunden erzielen. Last but not Least stellt der Automatisierer seine Industrie 4.0 und KI Kompetenz im Rahmen des Strategieprojektes Maisart unter Beweis. Praktische Beispiele gibt es an den Draht- und Senkerodiermaschinen von EDM zu sehen.

CNC Steuerung, Motoren und Peripherie für das Retrofit

02.05.2022 | Eine nachhaltige und wirtschaftliche Entscheidung ist das Retrofit. Die Generalüberholung und Modernisierung liegt derzeit voll im Trend. Vor den Hintergründen Nachhaltigkeit, Lieferzeit, Ressourceneffizienz und natürlich Kosten bringen immer mehr Unternehmen ihre vorhandenen Maschinen auf den neuesten Stand. Die Maschinenhersteller übernehmen das Retrofit zum Teil selbst. Inzwischen haben sich aber auch zahlreich Unternehmen darauf spezialisiert wie die KPS Schleifmaschinenservice GmbH mit Fokus auf das Retrofit von Schleifmaschinen.

Modernisierung einer Außenrundschleifmaschine

Das neueste Projekt ist die komplette Modernisierung einer 3 m langen Außenrundschleifmaschine. Diese wiegt 14 t und kostet als vergleichbare neue Maschine annähernd eine Million Euro bei einer Lieferzeit von etwa einem Jahr. Die Basis und Geometrie sowie das Maschinenbett waren bei dieser Schleifmaschine noch absolut in Takt. Sie zu verschrotten wäre schade gewesen. Der Servicebetrieb hat deshalb nach einer maßgeschneiderten Lösung für seinen Kunden gesucht. KPS hat es sich zum Ziel gesetzt, Schleif Maschinen zu liefern, die in den nächsten Jahren mindestens genauso produktiv arbeiten wie eine Neuinvestition. Dabei betragen die Kosten in der Regel nur 40 % des Neupreises bei einer Lieferzeit von vier bis sechs Monaten.

Drehgeber für Achsen in Antrieb, Maschine und Anlage

Drehgeber für Achsen in Antrieb, Maschine und Anlage

Die mechanischen Komponenten zu modernisieren ist dabei der einfachere Part. Das Know-how liegt darin, die Schleif Maschine mit einer neuen CNC Steuerung und der entsprechenden Antriebstechnik auszustatten. Dazu setzt KPS seit Jahren konsequent auf Mitsubishi Electric als Systempartner. Von ihm bezieht man eine neue CNC Steuerung sowie Motoren, Motorsteuergeräte, Kabel und Relais. Mit diesen Komponenten lässt sich der Schaltschrank komplett neu und platzsparend verdrahten.

Einfach programmierbare CNC Steuerung für das Retrofit

Mitsubishi Electric zeichnet sich im Rahmen der Zusammenarbeit besonders durch seine hohe Lösungsorientierung und intensive persönliche Betreuung aus. Zusammen mit dem Kunden entwickeln die Experten maßgeschneiderte Pakete, die ein Mittelständler auch bezahlen kann. Die Reaktionszeit ist extrem kurz und Zusagen werden zuverlässig eingehalten. Die CNC Steuerungen bieten zudem technologische Vorteile für das Retrofit. Die Controller sind absolut zuverlässig und stabil. Sie lassen sich sehr einfach programmieren, sind sehr schnell, genau und offen für weitere Funktionen. Die Bedienoberfläche der CNC-Steuerung ist extrem benutzerfreundlich. Mitarbeiter bedienen sie bereits nach einem Tag.

Servomotor aus DC / Schrittmotor mit Steuerung und Encoder

Servomotor aus DC / Schrittmotor mit Steuerung und Encoder

Außerdem stellt Mitsubishi Electric den Kunden als besonderen Service erfahrene Programmierer zur Verfügung. Sie programmieren die entsprechenden Module entlang der individuellen Bedürfnisse. Unnötige Features gibt es nicht. Der Anwender findet hingegen genau die für ihn relevanten Funktionen, die ihn bei seiner Arbeit unterstützen. Der Retrofit der oben genannten Außenrundschleifmaschine war in nur acht Wochen fertig. Die Schleifmaschine läuft seit dem noch schneller und genauer als zuvor.

Vernetzte Produktion, smarte CNC Steuerung, Edge Computing

06.09.2019 | Mitsubishi Electric zeigt, wie Werkzeugmaschinen in vernetzten Produktionssystemen, mit intelligenten Steuerungen, Edge Computing und durch Partnerlösungen die Produktivität steigern. Die Anbindung von Robotern an Werkzeugmaschinen zur Steigerung von Geschwindigkeit und Produktivität wird durch eine Plug-and-play-Integration erleichtert.

Die neuesten CNC-Steuerungen der M8 Serie sind mit der Funktionalität Direct Robot Control (DRC) ausgestattet. Hiermit können sowohl Mitsubishi Electric als auch Kuka Roboter programmiert und bedient werden. Der Roboter kann über die CNC-Steuerung in der G-Code-Programmiersprache eingerichtet und bedient werden, daher sind keine speziellen Roboter Programmierkenntnisse erforderlich.

Kompaktes Feldbus 4 I/O Modul für die Intralogistik

Kompaktes Feldbus 4 I/O Modul für die Intralogistik

Konzepte der vorausschauenden Wartung (Predictive Maintenance) für Werkzeugmaschinen können Betriebskosten und Ausfallzeiten reduzieren. Hierfür hat der Automatisierer und sein e-F@ctory Alliance-Partner Lenord + Bauer eine Condition-Monitoring-Lösung entwickelt, die auf intelligenten Drehgebern und direkter Kommunikation mit den Maschinensteuerungen beruht. Dabei wird neben den Prozessparametern der Maschinenstatus aufgezeichnet und überwacht. Die so gewonnenen Daten können als Planungsgrundlage für Instandhaltungsarbeiten herangezogen werden, indem sie notwendige Wartungs- oder Reparaturmaßnahmen frühzeitig ankündigen.

Künstliche Intelligenz und vorausschauende Wartung

Mithilfe Künstlicher Intelligenz (KI) kann die vorausschauende Wartung dann auch noch effizienter gestaltet werden. Wie genau das funktioniert, demonstriert das Unternehmen an einer cloudbasierten Lösung, die auf Basis der KI-Plattform von IBM Watson Betriebsdaten analysiert. So können Wartungsroutinen für Roboter und andere Geräte wie Werkzeugmaschinen anhand der tatsächlichen Nutzung und Verschleißanzeichen empfohlen und optimiert werden.

Schrittmotor | Präzise low cost Positionierung

Schrittmotor | Präzise low cost Positionierung

Wie die Digitalisierung der Produktion unterstützt werden kann, zeigt Mitsubishi Electric mit Umati (universal machine tool interface). Hierbei handelt es sich um eine universelle Schnittstelle, die Werkzeugmaschinen sicher in kundenspezifische IT-Ökosysteme integrieren kann. Der Verein Deutscher Werkzeugmaschinenfabriken (VDW) beschreibt das System als „einen Quantensprung in der Umsetzung von Industrie 4.0 in der Produktion“.

Das könnte Sie auch interessieren...

Weltneuheit: Vollautomatisierter Zuschnitt von Baustahlmatten

Boston Dynamics: Spot, Atlas und Stretch Roboter

6 Achs-Roboter bewegt Radarsensor-Testsystem bei NOFFZ

Künstliche Intelligenz | Trends und Entwicklungen

Predictive Maintenance für Robotik, Maschinen und Anlagen

Mitsubishi Electric | Automating the World

Alica Krüger ist CNC Marketing Coordinator Europe bei der Mitsubishi Electric Europe B.V. CNC Mechatronics.