Asynchronmotor | IE5-, Permanentmagnet-, Universalmotor

- Details

- Zugriffe: 16940

Der moderne Asynchronmotor ist robust, effizient, vernetzungsfähig und wartungsfreundlich. Der aktuelle Entwicklungsstand ist auch gekennzeichnet durch eine variable Drehzahlregelung. Dieser Artikel beleuchtet die neuesten Innovationen wie IE4- und IE5-Motoren und bietet grundlegendes Wissen über die Funktionsweise und Anwendungen dieser vielseitigen Industriemotoren.

Inhalt

- Asynchronmotor 2024 – Das Wichtigste in Kürze

- Asynchronmotor Innovationen

- IE5 Synchronreluktanz- oder Permanentmagnetmotoren

- Universalmotor erfüllt neue Ökodesign Verordnung

- Universalmotor bis Schutzart IP66

- Drehstrom Asychron Motorwicklung ohne seltene Erden

- IE3 Asynchronmotor Design optimiert

- Erweitertes Kennlinienprogramm für Schutzorgane von IE3-Motoren

- Explosionsgeschützte Spezialmotoren mit hohem Wirkungsgrad

- IES2 Niederspannungsmotoren von 200 bis 1600 kW

- IE5 Permanentmagnetmotor mit 96,6 % Wirkungsgrad

- Häufig gestellte Fragen

Asynchronmotor 2024 – Das Wichtigste in Kürze

Asynchronmotoren, auch Induktionsmotoren genannt, sind die am weitesten verbreiteten Elektromotoren in der Industrie aufgrund ihrer Robustheit, Effizienz und geringen Wartungskosten. Der aktuelle Stand der Entwicklung zeigt erhebliche Fortschritte in der Effizienz und Steuerungstechnologie. Moderne Asynchronmotoren erreichen nun Effizienzklassen bis IE4 (Super Premium Effizienz), was den Energieverbrauch erheblich reduziert und die Betriebskosten senkt.

Ein bedeutender Trend ist die Integration von Frequenzumrichtern, die eine variable Drehzahlregelung ermöglichen. Dies verbessert nicht nur die Energieeffizienz, sondern bietet auch Flexibilität und präzise Steuerung in industriellen Anwendungen. Fortschritte in der Materialwissenschaft und Fertigungstechnologie tragen ebenfalls zur Entwicklung leistungsstärkerer und effizienterer Asynchronmotoren bei. Leichtere und widerstandsfähigere Materialien sowie optimierte Designprozesse führen zu Motoren, die höheren Belastungen standhalten und gleichzeitig energieeffizienter arbeiten.

Die Fähigkeit zur Kommunikation in Industrie 4.0-Anlagen ist ein entscheidender Vorteil moderner Asynchronmotoren. Sie sind mit Sensoren ausgestattet, die Echtzeitdaten über Betriebszustand und Leistung sammeln. Diese Daten werden über industrielle Kommunikationsprotokolle wie Profinet, Ethernet/IP oder OPC UA an zentrale Systeme übertragen. Durch die Integration in das IIoT können Motoren in Echtzeit überwacht und gesteuert werden. Diese Vernetzung ermöglicht es, Produktionsprozesse zu optimieren, Energieverbrauch zu minimieren und die Gesamtanlageneffektivität (OEE) zu steigern.

Asynchronmotor Innovationen

IE5 Synchronreluktanz- oder Permanentmagnetmotoren

21.05.2024 | Hocheffiziente Elektromotoren sind essentiell für einen wirtschaftlichen und nachhaltigen Betrieb von Industrieanlagen, da etwa 70 % des Stromverbrauchs in typischen Industrieanlagen auf sie entfallen. Siemens erweitert daher sein Angebot an Simotics Asynchronmotoren.

Neben der Effizienzklasse IE4 (Super Premium Effizienz) mit Leistungen von 2,2 bis 1000 kW erweitert der Hersteller das Angebot um Motoren der Klasse IE5 (Ultra Premium Effizienz). Diese neuen IE5-Motoren sind sowohl in Synchronreluktanz- als auch in Permanentmagnettechnologie verfügbar und eignen sich perfekt für spezifische Anwendungen.

Durch die Kombination der Simotics Motoren in IE4 oder IE5 mit Sinamics Umrichtern für den drehzahlvariablen Betrieb und den maßgeschneiderten Lösungen an Software, Service und Digitalisierung lassen sich durchschnittlich 60 % Energieeinsparungen erzielen. Dieser ganzheitliche Systemansatz ermöglicht es, die Effizienz und Nachhaltigkeit von Industrieanlagen signifikant zu steigern.

Universalmotor erfüllt neue Ökodesign Verordnung

15.09.2021 | Getriebebau Nord stellt einen neuen Universalmotor in 20 Varianten mit Leistungen von 0,12 bis 45 kW vor. Der Motor ist nach CE, UL, CCC, CSA, ISI und EAC zertifiziert. Er erfüllt die entsprechenden Mindestanforderungen an den Wirkungsgrad. Damit eignet er sich für die Märkte in Europa, USA, Kanada, Russland, China, Indien und anderswo. Der Motor erfüllt die neue Ökodesign Verordnung und ist durch Bureau Veritas für Schifffahrts- und Offshore-Anwendungen zertifiziert.

Wassergekühlte Elektromotoren: kompakt, leistungsfähig, leise

Wassergekühlte Elektromotoren: kompakt, leistungsfähig, leise

Mit seinem energieeffizienten Universalmotor bietet Nord Drivesystems einen wirtschaftlichen IE3 Asynchronmotor, der international alle Vorschriften erfüllt. Wo bisher noch IE2 Motoren in Kombination mit Frequenzumrichtern eingesetzt werden konnten, werden jetzt höhere Maßstäbe an die Energieeffizienz angelegt.

Während in der EU noch von der Verordnung der Effizienzklasse IE3 für Motoren unter 0,75 kW abgesehen wurde, ist die IE3 Klasse in China bereits seit Juni 2021 für alle 3 Phasen Induktionsmotoren ab 120 W Pflicht. Der Universalmotor deckt diesen Leistungsbereich ab. Er ist nach allen gängigen Standards zertifiziert und deshalb weltweit einsetzbar. Dadurch ermöglicht er die gezielte Variantenreduzierung und bietet entscheidende Kostenvorteile besonders bei internationalen Projekten.

Universalmotor bis Schutzart IP66

24.03.2020 | Die standardmäßige Betriebs Spannung des Universalmotors betragen: 380 V 50 Hz, 400 V 50 Hz, 415 V 50 Hz und 460 V 60 Hz. Ebenfalls kann der Antrieb mit einer Spannung von 440 V 60 Hz sowie 480 V 60 Hz betrieben werden.

IE5+ Synchronmotor für Variantenreduktion und TCO Senkung

IE5+ Synchronmotor für Variantenreduktion und TCO Senkung

Die robusten Universalmotoren gibt es in IEC-Baugrößen von 63 bis 225 als Flanschmotor B5 oder B14, Fußmotor B3 sowie zur Kompatibilität mit dem US-Markt als Nema-C-Flansch- oder Nema-Fußmotor. Der Universalmotor lässt sich direkt an Getriebebau Nord Getriebe anbauen. Eine solche elektrische Antriebslösung ist kompakt und leistungsfähig.

Drehstrom Asychron Motorwicklung ohne seltene Erden

12.02.2020 | Ohne seltene Erde einen Wirkungsgrad von 97 % erzielen? Das geht mit der alternativen Motorwicklung im Drehstrom-Asynchronmotor (DAM) und Drehstrom-Generator, welche die Firma Umwelt-Technik-Marketing auf den Fachpressetagen 2020 vorgestellt hat. Diese Motoren kommen ohne Permanentmagnete aus.

12.02.2020 | Ohne seltene Erde einen Wirkungsgrad von 97 % erzielen? Das geht mit der alternativen Motorwicklung im Drehstrom-Asynchronmotor (DAM) und Drehstrom-Generator, welche die Firma Umwelt-Technik-Marketing auf den Fachpressetagen 2020 vorgestellt hat. Diese Motoren kommen ohne Permanentmagnete aus.

Solch eine Wicklung reduziert den Materialeinsatz, insbesondere von Kupfer. Der so aufgebaute Drehstrom Asynchronmaschine erreicht einen Wirkungsgrad der Klasse IE 4 und verzichtet auf seltene Erden zur Herstellung der Permanentmagente in den Wicklungen des Motors.

Wegen des großen Produktionsvolumens von DAM hat die Senkung des Einsatzes kritischer Rohstoffe in den Wicklungen eine erhebliche Bedeutung für die Sicherstellung der Verfügbarkeit dieser Rohstoffe. Das gilt insbesondere für Bereiche, in denen eine Substitution nicht möglich ist.

CO2 freundliche Motorwicklung

Die Motorenkonstruktion kommt mit weniger Kupfer und komplett ohne Permanentmagnete aus. Sie verzichtet gänzlich auf den Seltene Erden Einsatz. Durch die Einsparung kritischer Rohstoffe ist die Produktion umweltschonend. CO2 wird reduziert. Mit der neuen Technologie lässt sich ein DAM der Effizienzklasse IE4 deutlich kompakter und damit leichter aufbauen.

Die Drehstrom Asynchronmaschinen eignen sich somit insbesondere für den Einbau in enge Einbauräume. Auch die Nachrüstung eines bestehenden Motors ist möglich. Sie lassen sich einfach umwickeln. Einsatzgebiete der Elektromotoren mit alternativer Wicklung finden sich in Gewerbe und Industrie sowie in Elektroauto, Elektromotorad oder E-Bike. Damit ist eine erhebliche volkswirtschaftliche Bedeutung gegeben.

Crazy Automation Award für Motorwicklung

Das Redaktionsbüro Stutensee hat auf den diesjährigen Fachpressetagen erstmals den Crazy Automation Award verliehen. Über 40 anwesende Fachjournalisten der Branche haben abgestimmt und den Preis der innovativen Motorwicklung gewidmet. 30 Firmen haben auf der zweitägigen Veranstaltung ihre neuen Entwicklungen rund um die Themen Sensoren, Antriebstechnik, Steuerungen, Messtechnik und Regeltechnik, Produktion sowie Sicherheitstechnik und Kommunikation präsentiert.

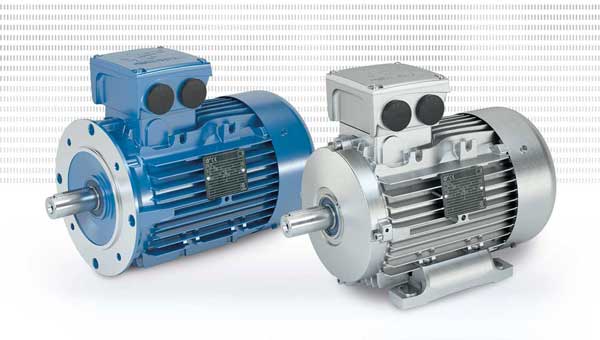

IE3 Asynchronmotor Design optimiert

11.12.2019 | Nord Drivesystems hat das Design seiner bewährten IE3 Asynchronmotor Baureihe optimiert. Zahlreiche Details verbessern Funktion, Montage und Betrieb der Asynchronmaschine. Die elektrischen Daten und die mechanischen Abmessungen bleiben bei dem Facelift der IE3 Asynchronmotoren von Nord unverändert.

11.12.2019 | Nord Drivesystems hat das Design seiner bewährten IE3 Asynchronmotor Baureihe optimiert. Zahlreiche Details verbessern Funktion, Montage und Betrieb der Asynchronmaschine. Die elektrischen Daten und die mechanischen Abmessungen bleiben bei dem Facelift der IE3 Asynchronmotoren von Nord unverändert.

Sie können nahtlos ohne Anpassungen in jeder bestehenden Anwendung mit Nord IE3 Asynchronmotor genutzt werden. Die optimierte Kühlrippenform, ein montageoptimierter Lüfter und eine neue Lüfterhaube im modernen Design sorgen für bessere Wärmeabfuhr und Montage. Die Lüfterhaube lässt sich auch bei Verwendung eines motoraufgebauten Frequenz Umrichters einfach montieren.

Durch das neue Kühlrippendesign ergibt sich eine fließende Luftführung um den Klemmenkasten herum. Der überarbeitete Klemmenkasten hat keine ausgeprägten Ecken und Kanten mehr und verstärkte Füße verschaffen den Motoren bessere Standfestigkeit.

Der optimierte Inkrementalgeber ist durch die Lüfterhaube vollständig gegen Stöße geschützt und liegt nicht mehr im Luftstrom. Das steigert die Kühlleistung. Er kann dank einer Aufsteckwelle auch nachgerüstet werden.

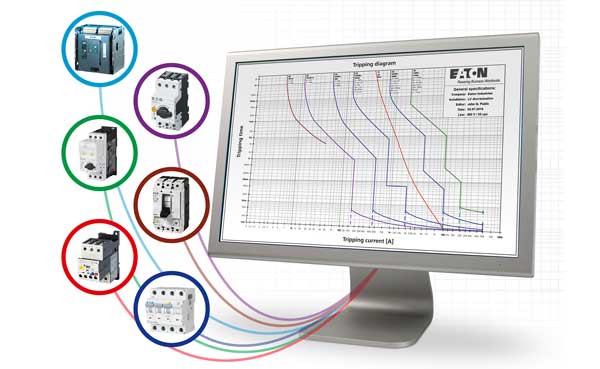

Erweitertes Kennlinienprogramm für Schutzorgane von IE3-Motoren

07.09.2015 | Eaton hat die Funktionalität seines kostenlosen Software-Tools „Curveselect“ aktualisiert und ausgebaut, das nun auch die angepassten Kennlinien der „IE3 ready“ Motorschutzschalter enthält. Mit dem Kennlinienprogramm lassen sich Auslösekennlinien von Schutzorganen komfortabel visualisieren, vergleichen und dokumentieren.

07.09.2015 | Eaton hat die Funktionalität seines kostenlosen Software-Tools „Curveselect“ aktualisiert und ausgebaut, das nun auch die angepassten Kennlinien der „IE3 ready“ Motorschutzschalter enthält. Mit dem Kennlinienprogramm lassen sich Auslösekennlinien von Schutzorganen komfortabel visualisieren, vergleichen und dokumentieren.

Damit ermöglicht Curveselect Nutzern die kompetente Beurteilung des Zusammenspiels von verschiedenen Eaton-Geräten sowie von Eaton-Komponenten in Kombination mit Schutzorganen anderer Hersteller. Für einen bestmöglichen Schutz und eine wirtschaftliche Nutzung von Betriebsmitteln wie Anlagen, Motoren, Generatoren, Transformatoren oder Leitungen gilt es, die Auslösekurven der Schutzgeräte exakt an die individuelle Leistungsfähigkeit der zu schützenden Betriebsmittel anzupassen.

Hilfestellung für Einschätzung vom Auslöseverhalten

Der effektive und umfassende Schutz der Betriebsmittel erfordert in der Regel mehrere Schaltgeräte, die entsprechend zusammenwirken. Um das Auslöseverhalten dieser Geräte für einen bestimmten Anwendungsfall präzise einschätzen zu können, ist es notwendig, die tatsächlichen Einstellungen an den verschiedenen Komponenten in Betracht zu ziehen. Die Selektivität einer solchen Konstellation lässt sich schwerlich mit den in Katalogen abgedruckten Auslösekennlinien bestimmen. Hier leistet Curveselect umfangreiche Hilfestellung. Spezifische Auslösekurven lassen sich entsprechend aller individuell vorgenommenen Schaltereinstellungen einfach generieren und dokumentieren.

Zu den im Programm hinterlegten Geräten gehören außerdem die Leistungsschalter NZM, IZM und BZM, die Leitungsschutzschalter FAZ, Motorschutzrelais ZB und ZEB sowie Schmelzsicherungen gLoder gG. Darüber können weitere Auslösekennlinien frei definiert werden, sodass sich u.a. auch Mittelspannungs-Schutzschalter oder Geräte von anderen Anbietern analysieren lassen. Frei definierbare Kurvenverläufe erlauben die direkte Betrachtung von verschiedenen Szenarien. So lässt sich mit Hilfe von Motorhochlaufkurven prüfen, ob das gewählte Motorschutzorgan den störungsfreien Anlauf eines Drehstrom-Asynchronmotors ermöglicht. Zudem kann der Anwender einfach klären, ob die Einspeiseschalter dem vorgeordneten Mittelspannungsschutz entsprechen oder ob vorhandene Geräte auch bei geplanten Erweiterungen ausreichend Schutz gewährleisten.

Explosionsgeschützte Spezialmotoren mit hohem Wirkungsgrad

08.04.2015 | WEG erweitert seine Baureihe W22X der explosionsgeschützten Motoren um die IEC-Baugröße 800 für Mittel- und Hochspannungsanwendungen. Ein spezielles Messemodell des aktuell größten Motors dieser Baureihe bietet Leistungen bis 5,6 MW und für Spannungen bis 11 kV.

08.04.2015 | WEG erweitert seine Baureihe W22X der explosionsgeschützten Motoren um die IEC-Baugröße 800 für Mittel- und Hochspannungsanwendungen. Ein spezielles Messemodell des aktuell größten Motors dieser Baureihe bietet Leistungen bis 5,6 MW und für Spannungen bis 11 kV.

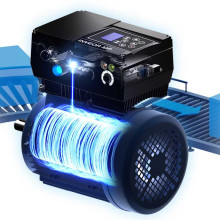

Den W22X 800 gibt es vierpoliger Ausführung. Bei Volllast und einer Spannung von 6,6 kV weist er einen Wirkungsgrad von 97,4 % auf. Ebenfalls zu sehen sein werden die Spezialmotoren der Tochterfirma Antriebstechnik Katt, darunter die ultrakompakte wassergekühlte Motorenreihe für Leistungen bis 440 kW.

Mit dem hohen Wirkungsgrad eignet sich der W22X 800 auch für den Einsatz in explosionsgeschützten Bereichen. Erreicht wird diese hohe Effizienz unter anderem durch eine spezielle Rohrkühlung aus rostfreiem Stahl zur Optimierung des Luftstromes. Die Motoren sind in einem biegefesten Gehäuse aus Stahl ausgeführt und in 2-, 4-, 6- und 8-poliger Ausführung bei Frequenzen von 50 und 60 Hz verfügbar.

Serienmotor mit zahlreiche Optionen

Entgegen der üblichen Strategie, Großmotoren als projektorientierte Einzelanfertigungen zu konzipieren, wurde der W22X 800 als Serienmotor mit zahlreichen Optionsmodulen konzipiert. Aktuell verfügt er über die Atex- und IEC-Ex-Zertifizierungen für den Bereich Ex d(e) IIB T4 Gb – weitere werden folgen. Die Kombination Robustheit und geringer Wartungsaufwand macht den W22X 800 zu einem perfekten Motor für energieintensive Anwendungen mit anspruchsvollen Umgebungsbedingungen, insbesondere im Öl- und Gasbereich sowie im Bergbau.

Die ultrakompakten, wassergekühlten Motoren von KATT erreichen dank ihres Kühlsystems eine um den Faktor 1,5- bis 2,6-mal höhere Leistungsdichte als übliche wassermantelgekühlte Motoren. Sie sind extrem kompakt dimensioniert, wodurch sich im Vergleich zu gewöhnlichen wassergekühlten Motoren bei gleicher Leistung oft mehrere Baugrößen einsparen lassen. Zum Vergleich: Ein konventioneller, mit Wassermantel gekühlter Motor, mit einer Leistung von 300 kW in der Baugröße 315 entspricht einem ultrakompakten Katt-Motor der Baugröße 180.

IES2 Niederspannungsmotoren von 200 bis 1600 kW

27.02.2015 | Siemens komplettiert das Spektrum der „Simotics FD“ Niederspannungsmotoren und deckt nun einen Leistungsbereich von 200 bis 1600 kW sowie Achshöhen von 315 bis 450 mm ab. Die Motoren sind für den Umrichterbetrieb optimiert und gerade im Teillastbereich besonders energiesparend.

27.02.2015 | Siemens komplettiert das Spektrum der „Simotics FD“ Niederspannungsmotoren und deckt nun einen Leistungsbereich von 200 bis 1600 kW sowie Achshöhen von 315 bis 450 mm ab. Die Motoren sind für den Umrichterbetrieb optimiert und gerade im Teillastbereich besonders energiesparend.

In Kombination mit Sinamics Niederspannungsumrichtern bilden sie ein integriertes Antriebssystem (IDS) und erreichen die Systemeffizienzklasse IES2. Gegenüber dem Referenzsystem der Norm bedeutet das eine Reduzierung der Verluste um 35 %. Durch den modularen Aufbau erhält der Anwender größtmögliche Flexibilität: Er kann beispielsweise zwischen Luft- bzw. Wasserkühlung oder Eigen- bzw. Fremdbelüftung wählen. Service-Konzepte wie das Condition Monitoring ermöglichen eine prädiktive Zustandsüberwachung.

Die Simotics FD Motoren sind auf das Zusammenspiel mit Sinamics Niederspannungsumrichtern abgestimmt und stellen als IDS ein wirtschaftliches, energieeffizientes Gesamtsystem mit geringer Geräuschentwicklung dar. In Kombination mit den Sinamics Niederspannungsumrichtern erreicht der Antriebsstrang die Systemeffizienzklasse IES2. Wird das Antriebssystem durchgängig mit Wasserkühlung ausgeführt, kann durch Wärmerückgewinnung die Effizienz weiter gesteigert werden. Die wassergekühlten Motoren sind durch ihre um bis zu 30 % höhere Leistungsdichte extrem kompakt.

Die Kombination aus Sinamics G120P Umrichter und Simotics FD Motor wurde speziell für Pumpen-Lüfter-Anwendungen konzipiert und ist hier besonders leistungsstark. Im Einsatz sind die Simotics FD Motoren inzwischen in allen Branchen wie Kunststoff, Zement, Bergbau, Stahl, Marine, Papier, Krane, Wasser/Abwasser und Chemie. Durch die Leistungserweiterung wird jetzt der komplette Leistungsbereich abgedeckt.

IE5 Permanentmagnetmotor mit 96,6 % Wirkungsgrad

03.04.2014 | WEG präsentiert erstmals einen IE5 Permanentmagnetmotor, der noch weniger Verluste aufweist als sein Vorgängermodell. Der W22 Super Premium IE4 Asynchronmotor hat einen Wirkungsgrad von 96,6 % und entspricht damit als einer der ersten Motoren am Markt den bislang formulierten Kriterien einer möglichen Energieeffizienzklasse IE5. Zudem präsentiert der Hersteller seine explosionsgeschützten Asynchronmotoren der Baureihe W22x, die nun auch in IE4-Ausführung verfügbar sind.

03.04.2014 | WEG präsentiert erstmals einen IE5 Permanentmagnetmotor, der noch weniger Verluste aufweist als sein Vorgängermodell. Der W22 Super Premium IE4 Asynchronmotor hat einen Wirkungsgrad von 96,6 % und entspricht damit als einer der ersten Motoren am Markt den bislang formulierten Kriterien einer möglichen Energieeffizienzklasse IE5. Zudem präsentiert der Hersteller seine explosionsgeschützten Asynchronmotoren der Baureihe W22x, die nun auch in IE4-Ausführung verfügbar sind.

Mit der Neuentwicklung haben die Maschinen- und Anlagenbauer die Wahl, ob sie die gesetzlichen Anforderungen mit einem hoch leistungsfähigen W22 IE2 Motor in Kombination mit einem Frequenzumrichter der Baureihen CFW 11 und CFW11M umsetzen möchten oder sich direkt für eine Lösung mit einem W22 Motor der Klassen IE3 oder IE4 entscheiden.

Besonders energiebewusste Unternehmen können jetzt sogar noch einen Schritt weiter gehen und auf den neuen Permanentmagnetmotor setzen, der noch wesentlich weniger Verluste aufweist als das Modell Super Premium und den derzeit bekannten Vorgaben einer möglichen IE5-Richtlinie entspricht.

Frequenzumrichter | dezentral, vernetzt mit App uvm.

Frequenzumrichter | dezentral, vernetzt mit App uvm.

Auch die Weiterentwicklung der W22x Motorenbaureihe für explosionsgeschützte Anwendungen zielt auf die Themen Energieeffizienz und Motorenrichtlinie ab. Denn bislang sind Spezialanwendungen wie der Ex-Schutz bei der Effizienz-Regelung für Standardasynchronmotoren noch ausgenommen. WEG erlegt sich selbst die Anforderung auf, auch in diesem anspruchsvollen Anwendungsbereich stets maximale Energieeffizienz anbieten zu können. Folgerichtig erweitert der Antriebsspezialist sein Angebot an explosionsgeschützten W22x Motoren nun um Varianten der Energieeffizienzklasse IE4.

Häufig gestellte Fragen

Was ist der Unterschied zwischen Synchron- und Asynchronmotor?

Ein Synchronmotor dreht sich mit konstanter Drehzahl synchron zum Statorfeld und ist sehr effizient. Das macht ihn ideal geeignet für Anwendungen mit konstanten Geschwindigkeitsanforderungen. Im Gegensatz dazu dreht sich der Rotor eines Asynchronmotors langsamer als das Statorfeld, wodurch er robuster, kostengünstiger und sich für vielfältige industrielle Anwendungen eignet. Jedoch weist er eine variable Drehzahl auf.

Wie funktioniert eine Asynchronmotor?

Ein Asynchronmotor, auch Induktionsmotor genannt, funktioniert durch die Erzeugung eines magnetischen Drehfelds im Stator, das durch die anliegende Wechselspannung entsteht. Dieses Drehfeld induziert Ströme im Rotor, der sich dadurch dreht. Die Drehzahl des Rotors ist immer etwas niedriger als die des Statorfelds, wodurch der sogenannte Schlupf entsteht, der für die Drehmomenterzeugung notwendig ist.

Welche Arten von Asynchronmotoren gibt es?

Es gibt hauptsächlich zwei Arten von Asynchronmotoren: Käfig-läufer-motoren und Schleifring-läufer-motoren, die ein breites Spektrum industrieller Anwendungen abdecken: von Förderbändern bis zu Pumpen und Lüftern.

- Käfigläufer-Motoren, auch als Kurzschlussläufer-Motoren bekannt, haben einen Rotor, der aus Stäben besteht, die durch Endringe kurzgeschlossen sind und eine käfigartige Struktur bilden. Diese Antriebe sind robust, kostengünstig und wartungsarm.

- Schleifringläufer-Motoren besitzen einen Rotor mit Wicklungen, die über Schleifringe und Bürsten mit externen Widerständen verbunden sind. Diese Konstruktion ermöglicht eine einfache Drehzahlregelung und hohen Anlaufmoment.

Warum läuft ein Asynchronmotor asynchron?

Ein Asynchronmotor läuft asynchron, weil der Rotor immer eine geringere Drehzahl hat als das magnetische Drehfeld des Stators. Diese Differenz in der Drehzahl, der sogenannte Schlupf, ist notwendig, damit im Rotor eine relative Bewegung zum Statorfeld besteht. Diese Bewegung induziert Ströme im Rotor, die das notwendige Drehmoment erzeugen, um den Motor anzutreiben. Ohne diesen Schlupf könnte kein Drehmoment erzeugt werden, und der Motor würde nicht funktionieren.

Quellenangabe: Dieser Beitrag basiert auf Informationen folgender Unternehmen: Eaton, Getriebebau Nord, Siemens, Umwelt-Technik-Marketing, WEG.

Das könnte Sie auch interessieren...

Frequenzumrichter | Für die optimale Drehzahl am Elektromotor

CNC Steuerung | Der Verstand der CNC Maschine

Siemens | Pionier der Industrie-Automatisierung

Batterieproduktion | Fakten und Technologien

CO2 Fußabdruck reduzieren | So geht's!

Grüner Wasserstoff | Emissionsfreie Energie der Zukunft

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.