Torque Motor ohne Störkräfte und Störmomente im µm Bereich

- Details

- Zugriffe: 7679

Mit einer Optimierung der Torque Motor Baureihe SRV von Idam eliminiert Schaeffler Störkräfte und Störmomente der Antriebe, die bei üblicher Bauweise in Rundachsen und Rundtischen Verkippungen der Achse bzw. der Aufspannfläche im Mikrometer Bereich verursachen. Diese Verkippungen der Motoren beeinträchtigen die Oberflächenqualität bei Präzisionsbearbeitungen und führen zu zusätzlichen Kosten durch die erforderliche Nacharbeit.

Bei der Zerspanung mit sehr steifen und direktangetriebenen Rundachsen in ultrapräzisen Werkzeug Maschinen kann an Werkstücken das Phänomen kurzwelliger Oberflächenfehler auftreten. Sie sind oft an optischen Effekten auf den Oberflächen wie an regelmäßigen Streifen oder Schatten oder an Schleifsternen auf Stirnseiten erkennbar. Diese Genauigkeitsabweichungen von kleiner einem bis zu wenigen Mikrometern führen zu Qualitätsproblemen an hochpräzisen Werkstücken im Formenbau, der Linsenendbearbeitung oder bei Verzahnungsteilen höchster Güte.

Wassergekühlte Elektromotoren: kompakt, leistungsfähig, leise

Wassergekühlte Elektromotoren: kompakt, leistungsfähig, leise

Ursache für die Abweichungen sind pulsierende Axial- und Radialkräfte aus den Magnetfeldern des Torque Motors, die sich über einen Hebelarm als Störkräfte und -momente an der Lagerung auswirken. Diese für das Lager relativ kleinen Lasten verursachen Achsverlagerungen und Verkippungen im Submikrometerbereich, die sich in der Werkstückoberfläche abbilden können. Insbesondere bei Schleifsternen ist die Fehlerperiode meist auf die Polzahl zurückzuführen.

Doppelte Struktur im Torque Motor

Das Phänomen ist keineswegs neu, jedoch sind die Oberflächenqualitäten heute so hoch, dass es an den Bearbeitungsspuren sichtbar werden kann. Zudem sind die Anforderungen an Formtoleranzen und Oberflächenqualitäten in einigen Branchen so stark gestiegen, dass der Aufwand für eine Nacharbeit nicht mehr toleriert wird und der Markt nach einer Lösung verlangt. Die Ingenieure des Spezialisten für Direktantriebe entwickelten als Lösung eine „doppelte“ Motoren Struktur, bei der sich die auftretenden Störkräfte und -momente im Torquemotor intern ausgleichen und so die genannten Oberflächenfehler in der Ultrapräzisionsfertigung wirksam vermieden werden können.

Die Bedeutung von Präzisionssensoren für Motorfeedback

Die Bedeutung von Präzisionssensoren für Motorfeedback

Die auf diesem Prinzip basierenden SRV Torquemotoren sind trotz des komplexeren Aufbaus mit den marktüblichen Torquemotoren austauschbar. Für die neue Baureihe sind Luftspaltdurchmesser von 89 bis über 460 mm und Magnethöhen von 25 bis 200 mm vorgesehen. Die Motoren Serie ist mit der Baugröße 89 mm Luftspaltdurchmesser bereits gestartet.

Durch den Einsatz der neuen SRV Torquemotoren erfolgt kein messbarer Eintrag von pulsenden motorbedingten Axial- und Radialkräften in die Maschinen Struktur. Beste Oberflächen ohne optische Fehler und mit extremer Form- und Maßhaltigkeit sind nunmehr realisierbar. Gleichzeitig bieten die neuen Motoren sehr hohe Drehzahlen von bis zu 14.000 min-1.

Das könnte Sie auch interessieren...

Lagerlösungen und Elektromotoren für Arbeitsmaschinen

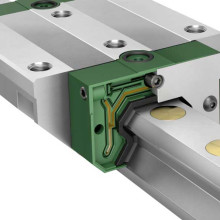

Profilschienenführung in moderner Gießereitechnik von Laempe

Künstliche Intelligenz | Trends und Entwicklungen

Planetengetriebe + Wellgetriebe Präzision von Schaeffler

Spindellager – Die Vacrodur Hochleistungselemente