3D Druck Filament und Material – langlebig!

- Details

- Zugriffe: 12613

3D Drucker bei Igus fertigen Bauteile auch mit verschiedenen Filamenten. Im 2-Komponenten Druck lassen sich diverse Materialeigenschaften einfach kombinieren. So können z. B. 3D gedruckte Bauteile eine besondere Steifigkeit und hohe Verschleißfestigkeit erlangen. Neueste 3D-Druck Materialien sind das temperaturbeständige Iglidur i230 für SLS oder das Resin Iglidur i3000 für DLP Druck. Der Artikel stellt Ihnen diese und weitere Neuentwicklungen vor:

Inhalt

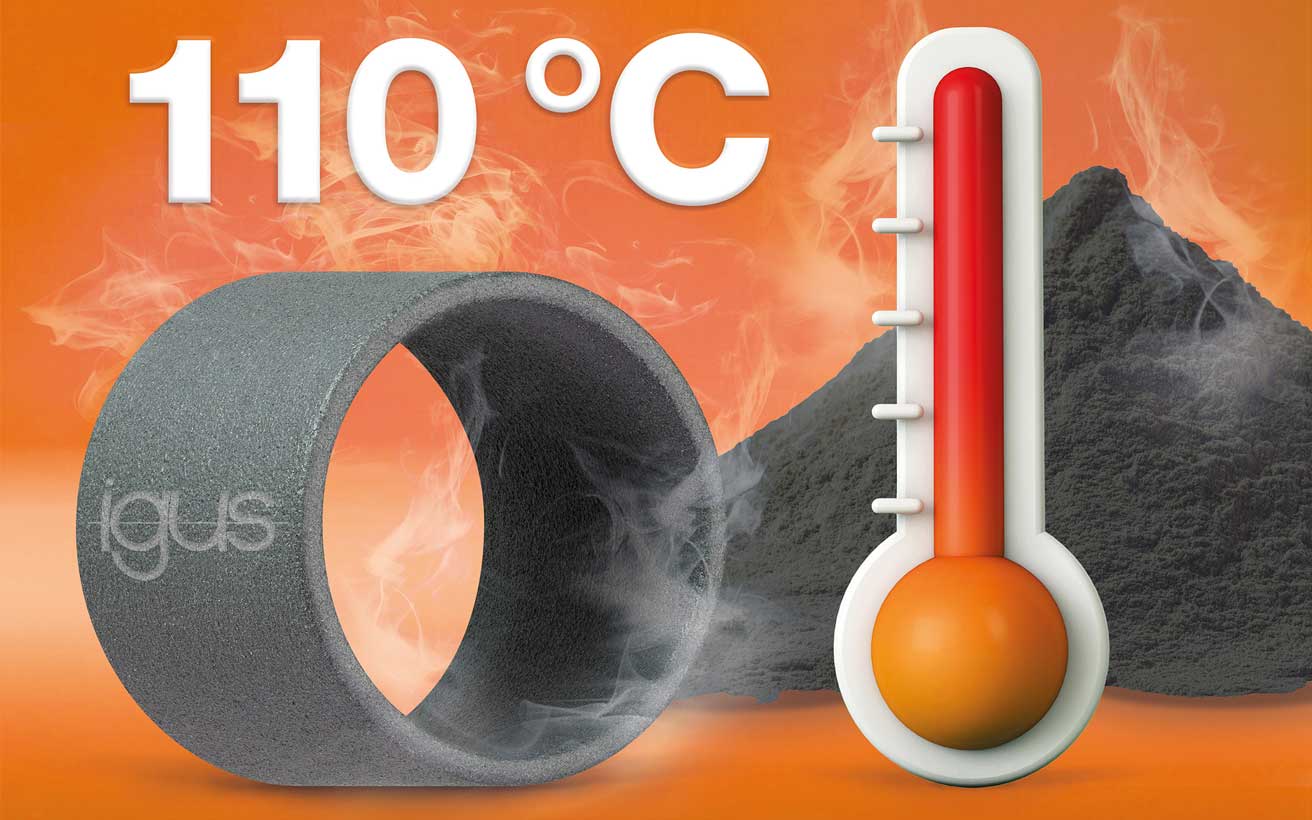

- SLS-Druckmaterial mit 110 °C Temperaturbeständigkeit

- 3D-Druck-Resin erhöht Lebensdauer signifikant

- Extrem festes Filament 3D Drucker mit Faserverstärkung

- Filamente nach EU-Verordnung und FDA

- Neue Filamente für 2 Komponenten 3D Druck in einem Schritt

- Wartungsfreies Tribo-Filament für die Lebensmitteltechnik

- Häufige Fragen

SLS-Druckmaterial mit 110 °C Temperaturbeständigkeit

30.01.2024 | Igus bringt das erste 3D-Druckmaterial für Polymer-Bauteile mit einer Temperaturbeständigkeit von bis zu 110 °C auf den Markt. 3D-gedruckte Polymer-Bauteile halten damit künftig weit höhere Temperaturen aus, wie sie etwa im Motorraum eines Automobils entstehen. Marktübliche SLS-Druckmaterialien drohen sich bei über 80 °C zu verformen. Das neue pulverförmige Material Iglidur i230 hält einer langzeitige Anwendung unter den hohen Temperaturen stand. Zudem ist der Werkstoff PTFE-frei und ca. 80 % verschleißfester als der Klassiker PA12.

Besonders bei Kleinserien und Prototypen gehen immer mehr Konstrukteure dazu über, Bauteile kostengünstig und schnell mit dem 3D-Drucker herstellen zu lassen. Hier ist das Selektive Lasersintern (SLS) besonders beliebt. Bisher kamen aus marktüblichen SLS-Druckmaterialien nur in Anwendungen unter höchstens 80 °C zum Einsatz. Bei Temperaturen darüber wird das Material weich und verliert seine Formstabilität. Für Lagerstellen im Motorraum eines Autos, industrielle Anlagen oder viele Klimaanlagen und Kühlsysteme ist das ein KO-Kriterium.

3D Drucker | Additive Fertigung von Kunststoffteilen

3D Drucker | Additive Fertigung von Kunststoffteilen

„Da in letzter Zeit die Nachfrage nach 3D-gedruckten Gleitlagern für solche Anwendungen mit hohen Umgebungstemperaturen immer größer wurde, haben wir das neue SLS-Druckmaterial entwickelt“, sagt Paul Gomer, Materialentwickler im 3D-Druck bei Igus. Tests in zertifizierten externen Labors nach DIN EN ISO 75 HDT-A und HDT-B haben die Wärmeformbeständigkeit bewiesen. Das Material übersteht kurzfristig sogar Extremtemperaturen von bis zu 170 °C, ohne sich zu verformen. Es ist zudem elektrostatisch ableitend und schützt Maschinen und Anlagen so vor elektrostatischen Entladungen, die schlimmstenfalls Brände und Explosionen verursachen können. Iglidur i230 ist PTFE frei.

80 Prozent verschleißfester als PA12

Iglidur i230 ist zudem beständig in der Bewegung. Das haben Tests im hauseigenen Igus Labor bewiesen. Neben der hohen Verschleißfestigkeit von 80 % hat das Material im Vergleich zu PA12 bei Raumtemperatur eine rund 50 % höhere mechanische Festigkeit. In Biegetests überstand das Material einem Druck von 94 MPa. Anwender eines 3D-gedruckten Gleitlagers aus Iglidur i230 können auf zeitintensive Nachschmierarbeiten verzichten. Denn in das SLS-Druckmaterial sind Festschmierstoffe für einen reibungsarmen Trockenlauf integriert.

3D-Druck-Resin erhöht Lebensdauer signifikant

23.07.2023 | Igus stellt auf der EMO 2023 mit Iglidur i3000 das weltweit erste 3D-Druck-Resin für DLP-3D-Drucke von Verschleißteilen vor. Das verleiht kleinen und präzisen Bauteilen eine 30- bis 60-fach höhere Lebensdauer als es Harze können.

23.07.2023 | Igus stellt auf der EMO 2023 mit Iglidur i3000 das weltweit erste 3D-Druck-Resin für DLP-3D-Drucke von Verschleißteilen vor. Das verleiht kleinen und präzisen Bauteilen eine 30- bis 60-fach höhere Lebensdauer als es Harze können.

Für Bauteile im Millimeterbereich eignen sich insbesondere 3D-Drucker, die im Digital Light Processing (DLP)-Verfahren drucken. Dieses erreicht eine sehr feine Auflösung von nur 0,035 mm – rund halb so dick wie ein Haar. Ein Projektor wirft dabei Schicht für Schicht vom 3D-Modell auf die Oberfläche eines flüssigen Spezialharzes. Unter dem Lichteinfluss vernetzen sich die entsprechenden Regionen.

Nach der Aushärtung senkt sich die Bauplattform um eine Schichtstärke ab, damit die nächste Belichtung erfolgen kann. Schicht für Schicht entstehen so winzige Bauteile wie Zahnräder mit Spitzen, die nur 0,2 mm messen und die ohne Nachbehandlung eine sehr glatte Oberfläche haben. Mit dem neuen Resin Iglidur i3000-PR können Anwender jetzt die Lebensdauer ihrer bewegten Anwendung deutlich erhöhen.

Um Faktor 60 höhere Lebensdauer

Doch so präzise der DLP-3D-Druck funktioniert, hatte er bislang eine Schattenseite. „Ein häufiges Problem ist, dass winzige Bauteile aus handelsüblichen 3D-Druck-Harzen, etwa Zahnräder für den Modellbau, nicht sonderlich robust sind und schnell ausfallen“, macht Tom Krause, Leiter Additive Fertigung bei Igus, deutlich. „Wir konnten in Labortests beweisen, dass die Lebensdauer von Iglidur i3000 im Vergleich zu 10 getesteten handelsüblichen Harzen mindestens 30-fach höher ist. In einigen Anwendungen erwarten wir sogar eine Steigerung der Lebensdauer um Faktor 60.“ Dabei liegt der Wartungsaufwand für Schmierarbeiten bei Null. In das Material integrierte mikroskopisch kleine Festschmierstoffe setzen sich in der Bewegung selbstständig frei.

Winzige Sonderbauteile schnell hergestellt

Neben dem Resin können Kunden auch daraus gefertigte Komponenten direkt bestellen. Feinste Details und sogar innere Kanäle lassen sich einfach realisieren. An einem Online-Tool, über das sie STEP-Dateien von Bauteilen hochgeladen oder Zahnräder aus diesem Material mit wenigen Klicks konfiguriert werden können, wird bereits gearbeitet.

Extrem festes Filament 3D Drucker mit Faserverstärkung

15.08.2022 | Das neue Igus Filament Igumid P190 ermöglicht durch eine Kohlefaserverstärkung einen extrem steifen und festen Druck. Es eignet sich für Strukturbauteile und Sonderanschlusselemente an Energieketten sowie den 2-Komponenten 3D-Druck in Kombination mit Iglidur i190. Igumid P190 gibt es als Filament zum Selbstdrucken und künftig im Online Service.

15.08.2022 | Das neue Igus Filament Igumid P190 ermöglicht durch eine Kohlefaserverstärkung einen extrem steifen und festen Druck. Es eignet sich für Strukturbauteile und Sonderanschlusselemente an Energieketten sowie den 2-Komponenten 3D-Druck in Kombination mit Iglidur i190. Igumid P190 gibt es als Filament zum Selbstdrucken und künftig im Online Service.

Beim 2-Komponenten 3D-Druck (2K) von Igus lassen sich verschiedene Materialeigenschaften einfach kombinieren. Diese Idee lag auch dem neuen, faserverstärkten Filament Igumid P190 zugrunde. Es wurde speziell als Materialpartner für das Tribofilament Iglidur i190 entwickelt. Das Igus Filament bietet dank der im Werkstoff inkorporierten Festschmierstoffe eine hohe Verschleißfestigkeit und exzellente Lebensdauer. Die Abriebfestigkeit von diesem Filament ist bis zu 50-mal besser als bei regulären 3D-Druck Filamenten.

Zwei Mal fester und fünf Mal steiferes 3D Drucker Filament

Das faserverstärkte Igumid P190 2x ist fester und 5x steifer als der Iglidur Werkstoff. „Mithilfe des Multi-Material-Drucks lassen sich diese zwei Filamente in nur einem Fertigungsschritt zu einem hochstabilen und zugleich reibungsoptimierten Bauteil miteinander kombinieren“, erklärt Tom Krause, Leiter Additive Fertigung bei Igus. Die 2K 3D Drucker arbeiten mit dem „Fused Deposition Modeling“ (FDM) Verfahren. Beide Kunststoffe werden dabei jeweils in einer eigenen Druckdüse aufgeschmolzen und schichtweise zu einem Werkstück aufgebaut. „Beide Filamente haben zusammen eine sehr gute Materialverbindung. Daher eignen sie sich bestens für den Multi-Material Druck“, macht Tom Krause deutlich. 2K-Bauteile finden z. B. Einsatz in Greifern. So erhalten sie einen biegefesten Körper und gleichzeitig flexible Greifflächen für einen sicheren Griff.

3D Druck Service – online und schnell

3D Druck Service – online und schnell

Dank der hohen Materialfestigkeit fällt der Materialbedarf geringer aus. Das Filament hat eine geringe Dichte von 1,25 g/cm³. So eignet sich das Filament auch für den Leichtbau und die Herstellung dauert in der Regel nur wenige Stunden. Leicht, hochfest, schnell verfügbar und flexibel beim 3D Drucken: Das prädestiniert Igumid P190 auch für die Fertigung von passgenauen Sonderanschlusselementen für Energieketten. Die individuell gedrucketen Bauteile gestatten es, Energieketten platzsparender einzubauen.

Zudem hat das neue Filament ähnliche Materialeigenschaften wie die Energieketten aus Spritzguss. So hält es dank seiner Festigkeit auch Zug- und Biegebelastungen stand. Mit der hohen Festigkeit und Steifigkeit ist das Igumid P190 auch für die Fertigung von hochstabilen Strukturbauteilen prädestiniert. Versuche nach DIN EN ISO 178 im hauseigenen, 3800 m² großen Labor haben gezeigt, dass das Filament dank der Faserverstärkung die enorme Biegefestigkeit von bis zu 237 MPa und ein Biege-E-Modul von 11,5 GPa aufweist (flach gedruckt, Drucklinien nach optimaler Festigkeit ausgerichtet, Füllrichtung optimiert).

Filamente nach EU-Verordnung und FDA

07.09.2021 | Beim Manufacturing der Großformatteile aus dem 3D Drucker setzt Igus insbesondere auf die Tribofilamente Iglidur I150 und die optisch detektierbare Variante Iglidur I151 in blauen Farben. Damit lassen sich schmierfreie Sonderteile für die Bewegung schnell und kostengünstig herstellen.

07.09.2021 | Beim Manufacturing der Großformatteile aus dem 3D Drucker setzt Igus insbesondere auf die Tribofilamente Iglidur I150 und die optisch detektierbare Variante Iglidur I151 in blauen Farben. Damit lassen sich schmierfreie Sonderteile für die Bewegung schnell und kostengünstig herstellen.

Neue Filamente für 2 Komponenten 3D Druck in einem Schritt

22.06.2020 | 32 Prozent der Industrieunternehmen nutzten 2019 bereits 3D-Druck für ihre Komponentenfertigung als Alternative zu abtragenden Verfahren wie Drehen und Fräsen. Das waren 12 Prozent mehr als 2016 zeigt eine Studie des Branchenverbands Bitkom. Die Ansprüche der Anwender steigen.

„Immer mehr Konstrukteure haben uns in den letzten Jahren gefragt, ob es möglich sei, Bauteile beim 3D-Druck aus mehreren Kunststoffen zu fertigen, um dadurch besondere Eigenschaften zu erreichen“, sagt Tom Krause, Leiter Additive Fertigung bei Igus. Mit dem 2-Komponenten 3D-Druck (2K) lassen sich z. B. Tribo Filamente mit kohlefaserverstärkten Filamenten kombinieren. Das Ergebnis ist nicht nur ein besonders verschleißarmes Bauteil, sondern es ist zudem äußerst belastbar.

Geometrisch alles machbar beim 2-Komponenten 3D-Druck

„Wir haben unseren 3D-Druck Service jetzt um sogenannte 2-Komponenten 3D-Drucker erweitert. Diese arbeiten mit zwei verschiedenen Druck Materialien und ermöglichen so mehr Flexibilität in der Produktentwicklung“, sagt Tom Krause.

Die 2-Komponenten 3D-Drucker arbeiten dabei mit dem FDM-Verfahren. Dabei fließen die beiden geschmolzenen Kunststoffe jeweils durch eine eigene Druckdüse. Die 2K 3D Drucker können beim Druck jederzeit zwischen den Materialien wechseln, die an den Übergängen verschmelzen. „Es gibt aus geometrischer Sicht kaum Beschränkungen“, macht Tom Krause deutlich. „Die Materialien können sich umschließen, ineinander verschränken und schichtweise abwechseln.“

Eine Ausnahme ergibt sich nur, wenn sich die Schmelztemperaturen der Filamente stark unterscheiden und keine stoffliche Fusion möglich ist. Konstrukteure können in diesem Fall eine formschlüssige Verbindung herstellen wie einen Schwalbenschwanz. Dieser verbindet zwei Bereiche, die aus unterschiedlichen Kunststoffen bestehen.

Zum Filament Portfolio von Igus zählen Schmierkunststoffe und Hochleistungskunststoffe, u. a. mit hygienischen, brandhemmenden, und antistatischen Eigenschaften. Tom Krause hierzu: „Mit dem 2-Komponenten 3D-Druck können wir die Eigenschaften zweier Filamente in einem Bauteil verarbeiten und kombinieren.“

Ein gutes Beispiel für ein 2K-Bauteil ist ein Greiferelement für eine Maschine, die Deckel in der Lebensmittelindustrie verschraubt. Der Körper besteht aus einem robusten und verschließfesten Iglidur Filament. Die Flächen hingegen sind aus einem flexiblen Werkstoff gefertigt, der für Rutschfestigkeit sorgt. „Der Anwender profitiert bei diesem 2K-Bauteil von dem Materialmix“, kommentiert Tom Krause. „Früher ließen sich die Einzelteile nur nacheinander ausdrucken und zusammensetzen. Jetzt geht das deutlich einfacher und schneller.“

Wartungsfreies Tribo-Filament für die Lebensmitteltechnik

14.02.2017 | Das von Igus entwickelte 3D-Druckmaterial Iglidur I150 wurde jetzt nach der EU Verordnung 10/2011 für den Lebensmittelkontakt zugelassen. Durch die Zertifizierung des vielseitig einsetzbaren Tribo-Filaments erhalten Anwender nun auch die Möglichkeit, Sonderteile für bewegte Anwendungen zu drucken, die im direkten Kontakt mit Nahrungsmitteln oder auch Kosmetik stehen.

14.02.2017 | Das von Igus entwickelte 3D-Druckmaterial Iglidur I150 wurde jetzt nach der EU Verordnung 10/2011 für den Lebensmittelkontakt zugelassen. Durch die Zertifizierung des vielseitig einsetzbaren Tribo-Filaments erhalten Anwender nun auch die Möglichkeit, Sonderteile für bewegte Anwendungen zu drucken, die im direkten Kontakt mit Nahrungsmitteln oder auch Kosmetik stehen.

Mit dem zertifizierten Tribo-Filament lassen sich schnell und kostengünstig schmierfreie Sonderteile für die Bewegung in der Lebensmittelindustrie herstellen. Das schmier- und wartungsfreie Iglidur I150 kann dabei auf jedem 3D-Drucker verarbeitet werden, bei dem die Düsentemperatur auf 250 °C einstellbar ist.

Da der Hochleistungskunststoff eine sehr geringe Schwindung besitzt, kann er auch auf 3D-Druckern verarbeitet werden, die keine beheizbare Druckplatte besitzen. In dem Fall wird die Haftfolie als Untergrund für das Druckbett empfohlen, um eine gute Haftung sicherzustellen.

Iglidur I150 ist äußerst vielseitig und daher auch für viele andere Branchen interessant. Zudem ist es sehr zäh und das am einfachsten zu verarbeitende Tribo-Filament. Dabei bietet der Werkstoff mit einer hohen Verschleißfestigkeit bei Gleitgeschwindigkeiten von bis zu 0,2 m/s. Im Testlabor zeigte Iglidur I150 bei einer Vielzahl von unterschiedlichen Testparametern eine vielfach höhere Abriebfestigkeit gegenüber klassischen 3D-Druckmaterialien.

Kupplungen und Bremsen Einsatz in der Lebensmitteltechnik

Kupplungen und Bremsen Einsatz in der Lebensmitteltechnik

Fünf weitere Filamente

Der Hersteller hat neben Iglidur I150 fünf weitere schmier- und wartungsfreie Iglidur Tribo-Filamente für unterschiedlichste Anwendungen im Programm – beispielsweise wo Dauerbelastung oder Chemikalienbeständigkeit gefordert ist. Allen gemeinsam ist, dass sie sich durch eine hohe Abriebfestigkeit auszeichnen und bis zu 5-mal verschleißfester als Standardmaterialien für den 3D-Druck sind.

Vor allem bei der Herstellung von komplexen bewegten Verschleißteilen im Vorrichtungsbau, bei Kleinserien und Sondermaschinenbau bietet sich ein 3D-Druck mit den Tribo-Filamenten an. Für Kunden, die über keinen eigenen 3D-Drucker verfügen bietet der Motion Plastics Spezialist einen 3D-Druckservice für Verschleißteile an, sowohl aus Iglidur Tribo-Filament und auch aus dem eigenen Lasersinter-Material Iglidur I3. Online können Kunden Ihre Daten hochladen, die Auswahl für das Material für die Produkte treffen, Preise berechnen und ihr individuelles Verschleißteil direkt bestellen.

3D-Drucker-Filament ist das Material, das in Fused Deposition Modeling (FDM) 3D-Druckern verwendet wird, um dreidimensionale Objekte zu erzeugen. Es handelt sich dabei um einen thermoplastischen Kunststoffdraht, der bei Erhitzung schmilzt und durch eine Düse extrudiert wird, um das gewünschte Objekt Schicht für Schicht aufzubauen.

Häufige Fragen

Was ist ein Filament?

Ein Filament ist das Material, das in Fused Deposition Modeling (FDM) 3D-Druckern verwendet wird, um dreidimensionale Objekte zu erzeugen. Es handelt sich dabei um einen thermoplastischen Kunststoffdraht, der bei Erhitzung schmilzt und durch eine Düse extrudiert wird, um das gewünschte Objekt Schicht für Schicht aufzubauen.

Welches Filament für was?

Im 3D-Druck gibt es eine Vielzahl von Filamenten, die je nach spezifischen Anforderungen und Eigenschaften des zu druckenden Objekts ausgewählt werden können.

- PLA Filament (Polylactic Acid) ist eines der am häufigsten verwendeten Filamente. PLA Filament eignet sich hervorragend für Prototypen und dekorative Gegenstände, da es einfach zu drucken und umweltfreundlich ist.

- ABS Filament (Acrylnitril-Butadien-Styrol) ist ein weiteres beliebtes Filament. ABS Filament wird aufgrund seiner Haltbarkeit und Hitzebeständigkeit oft für mechanische Teile und Spielzeug verwendet.

- PETG Filament (Polyethylenterephthalatglykol) bietet eine gute Balance zwischen der Leichtigkeit von PLA und der Stärke von ABS. Es ist wetterbeständig und eignet sich daher gut für den Außeneinsatz.

- PVA Filament (Polyvinylalkohol) ist Filament, das vor allem wegen seiner einzigartigen, wasserlöslichen Eigenschaften bekannt ist. PVA Filament wird typischerweise als Stützmaterial in 3D-Druckprozessen verwendet, insbesondere bei Modellen mit komplexen Geometrien, Überhängen oder internen Hohlräumen.

- TPU Filament (Thermoplastisches Polyurethan) ist ein flexibles Filament für spezielle Anwendungen, in denen Produkte wie Handyhüllen oder Schuhsohlen verwendet wird.

Zudem gibt es Filamente mit speziellen Zusätzen wie Holz bzw. Wood Filament, Metall, Carbonfaser oder leitfähige Partikel, die für spezielle ästhetische Effekte sorgen.

Was ist der Unterschied zwischen PLA Filament und PLA+ Filament?

PLA und PLA+ sind beides populäre Filamente des 3D-Drucks, jedoch mit einigen signifikanten Unterschieden.

PLA, oder Polylactic Acid, ist ein biologisch abbaubares Polymer auf Basis von Maisstärke. Es ist bekannt für seine Leichtigkeit, gute Druckbarkeit und geringe Schrumpfung. Allerdings hat es begrenzte Schlagfestigkeit und ist weniger haltbar unter hohen Temperaturen.

PLA+, auch als Premium-PLA bekannt, ist eine modifizierte Version von PLA, die entwickelt wurde, um einige dieser Einschränkungen zu überwinden. Durch die Zugabe von Additiven und Polymeren wird die Haltbarkeit und Schlagfestigkeit von PLA+ verbessert, während es immer noch relativ einfach zu drucken bleibt. PLA+ hat in der Regel eine glattere Oberflächenqualität und ist flexibler als Standard-PLA, was es zu einer ausgezeichneten Wahl für Druckprojekte macht, die ästhetisch und langlebigsein sollen.

Das könnte Sie auch interessieren...

Manus Award für außergewöhnliche Applikationen

Nachhaltigkeit Kunststoffe – CO2 neutral mit Recycling

Künstliche Intelligenz | Trends und Entwicklungen

Igus Linearführung leise, resistent, wartungsfrei

Elektrische Leitungen | Von Kabel bis Konfektionierung