Werkstoffprüfung und Simulation für Offshore Windkraftanlagen

- Details

- Zugriffe: 8112

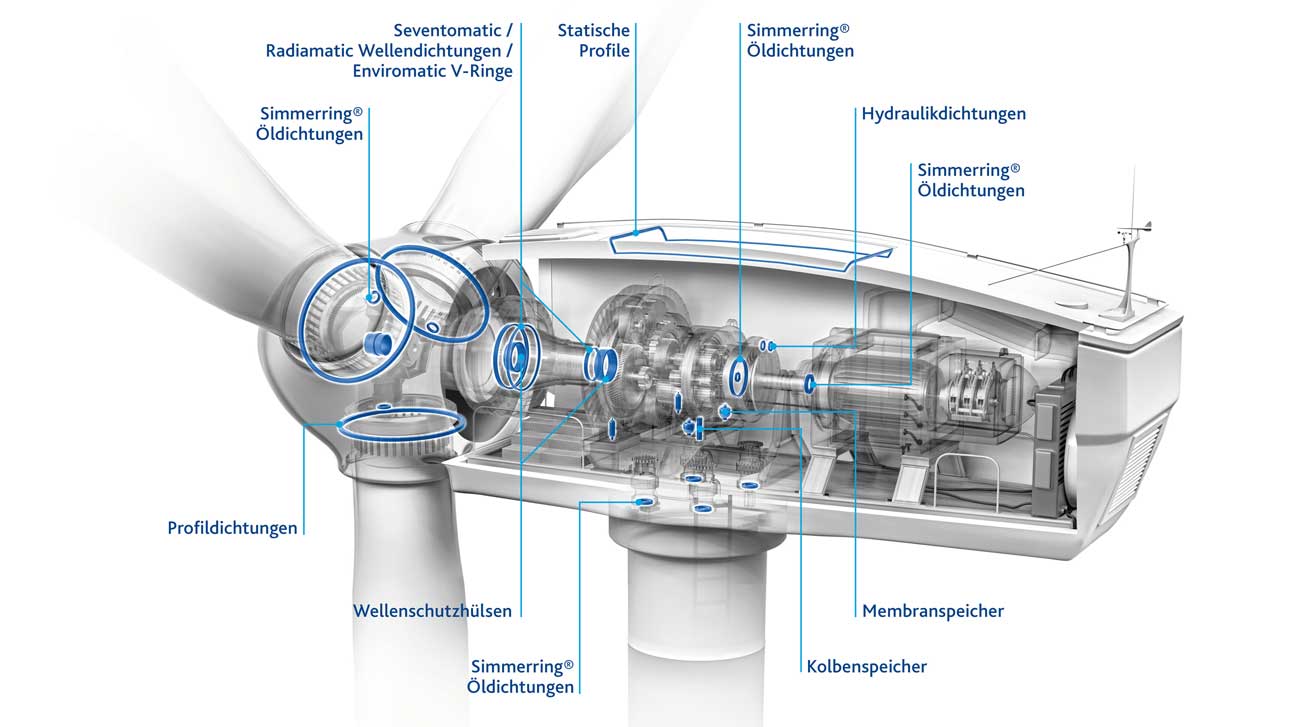

Freudenberg Sealing Technologies (FST) hat ein Verfahren zur Werkstoffprüfung und eine Simulationsmethode für Elastomerwerkstoffe entwickelt, mit denen sich die Leistung und Lebensdauer von Komponenten in Offshore Windkraftanlagen verbessern lassen. Die Werkstoff Simulation analysiert, wie sich die Materialien über die Lebensdauer einer Turbine hinweg verhalten.

Mit dem Verfahren zur Werkstoffprüfung und Simulation wurden bereits die besten verfügbaren Werkstoffe und Designs zum Schutz der Turbinen Fundamente vor Feuchtigkeit und Verschleiß ermittelt.

Prognosen zufolge werden Offshore-Windturbinen eine installierte Gesamtleistung von 1000 GW erreichen. Bis 2050 soll die Windenergie 35 % des gesamten Weltenergiebedarfs decken. Für Betreiber und Hersteller ergeben sich immer neue Herausforderungen, weil immer mehr Turbinen in Betrieb genommen werden.

Offshore Standorte entfernen sich von der Küste

„Zwei vorherrschende Trends der Branche sind die zunehmende Größe der Offshore-Windturbinen und ihre immer weiter von der Küste entfernten Standorte“, sagt Marcel Schreiner, Global Segment Director, Energy, Freudenberg Sealing Technologies. „Ingenieure sind daher gezwungen, Offshore-Systeme zu konstruieren, die rauen Umweltbedingungen standhalten, strukturell stabil bleiben und bei minimalem Wartungsaufwand über die gesamte Lebensdauer hinweg zuverlässig funktionieren. Freudenberg hat sein Know-how darauf ausgerichtet, diese Erwartungen und Anforderungen mit seinen Werkstoffen zu erfüllen.“

Kupplungen, Bremsen und Monitoring für die Windkraftanlage

Kupplungen, Bremsen und Monitoring für die Windkraftanlage

Die Lebensdauer einer durchschnittlichen Windturbine beträgt mehr als 26 Jahre. Das kann dazu führen, dass Standard Werkstoff und Bauteile über ihre Leistungsgrenze hinaus belastet werden. Zum Beispiel müssen bei der Monopile Konstruktion die Monopile Transition Piece (MP/TP) Flanschdichtung und der Einlass für Hochspannungskabel Eigenschaften aufweisen, die fast drei Jahrzehnte lang Feuchtigkeit standhalten und keine Korrosion entwickeln.

Werkstoffprüfung für Turbinen Komponenten

Um die Leistungsfähigkeit von Dichtungen und Bauteilen in Turbinen vorhersagen zu können, sind kontinuierliche Forschung, Entwicklung und Prüfungen erforderlich. Hierfür haben die Freudenberg Sealing Technologie Experten das neue Prüfverfahren zur Werkstoffprüfung entwickelt.

Mit dem Prüfverfahren lässt sich genau beurteilen, wie lange ein Material in aggressiven Offshore Windkraft Umgebungen überlebt und wie sich seine Eigenschaften verhalten. Durch die Prüfung der Relaxationsraten eines Werkstoffs bei verschiedenen Temperaturen lassen sich die gewonnenen Informationen in eine mathematische Kurve umwandeln. Diese wird für die Arrhenius Extrapolation verwendet.

Trennfolie Formteil verhindert Galvanische Korrosion im Auto

Trennfolie Formteil verhindert Galvanische Korrosion im Auto

Damit lässt sich die Alterung von Elastomerwerkstoff simulieren, um die Lebensdauer von Dichtungen zu bestimmen. Durch den Vergleich neuer Profile mit solchen, die 26 Jahre unter den rauen Bedingungen der Offshore Windkraftanlagen gealtert sind, konnte Freudenberg u. a. robustere Lösungen für die MP/TP Flanschdichtung und die Dichtungen am Einlass der Hochspannungskabel entwickeln.

Materialien für die Windturbine

Unter dem Label Ventoguard stellt FTS eine Familie an einzigartigen Werkstoffen bereit, welche die Langlebigkeit und Leistung von Windturbinen Komponenten verbessern. Das Portfolio umfasst Materialien für ein breites Spektrum an Offshore Windkraft Anwendungen.

Die Dichtungen bestehen aus Nitril-Butadien-Kautschuk (NBR). Der synthetische Hochleistungskautschuk weist eine hohe Beständigkeit gegenüber Fett, Öl und Kohlenwasserstoff auf. Zudem ist er unempfindlich gegenüber Temperaturschwankung, Wasser, Salz, Ozon und Mörtel. Vorteilhaftes Alterungsverhalten und geringen Abrieb gibt es obendrauf.In Kombination mit einer durchdachten Einzel- oder Doppeldichtung schneiden die Ventoguard Werkstoffe besser ab kommerzielle Alternativen. Die daraus resultierenden Dichtungen sind sehr robust, verhindern das Eindringen von Salzwasser und beugen so Fundamentschäden vor.

Weitere Komponenten für die Windturbine von Freudenberg wie weltweit zertifizierte Dichtungen und Druckspeicher reduzieren Vorspannverluste und nehmen Drücke von bis zu 350 Bar oder 5000 psi auf. Damit tragen sie zu einem zuverlässigen Betrieb der gigantischen Energiesysteme bei.

Das könnte Sie auch interessieren...

Freudenberg Sealing Technologies startet mit neuer Geschäftsleitung

CO2 Fußabdruck reduzieren | So geht's!

CO2 Fußabdruck von Dichtungen aufs Gramm genau

Simulation | CAE Software mit und ohne Cloud

Die statische Dichtung für Anlagen und ihr tatsächliches Alter