IR- und UV-Strahler für hochwertiges Autointerior

- Details

- Zugriffe: 3542

Komfortabel und benutzerfreundlich sollen Interior Teile für den Fahrzeug-Innenraum sein. Für solche Anwendungen hat Excelitas Noblelight die passende Technik: In der Automobilproduktion werden eine erstaunliche Anzahl von Fertigungsschritten für Sitze, Armaturenbretter, Griffe, Schalter, Teppiche und Ablagen mit Hilfe von Infrarot-Wärme und UV-Strahler effizient durchgeführt.

Inhalt

- IR- und UV-Strahler in der Automobilproduktion

- Mit IR-Strahlung kaschieren und Falten entfernen

- Infrarot- und UV-Wärme optimieren Trocknen und Härten

- Konturangepasstes Entgraten und Formen

IR- und UV-Strahler in der Automobilproduktion

Infrarotstrahlungssysteme und UV-Lichttechnologien übernehmen folgende Funktionen in der Fertigung und Veredelung von Automobilkomponenten:

Infrarotstrahlungssysteme und UV-Lichttechnologien übernehmen folgende Funktionen in der Fertigung und Veredelung von Automobilkomponenten:

- Infrarotstrahlung kommt in vielen Verarbeitungsschritten zum Einsatz wie beim Formen, Entgraten, Kaschieren, Trocknen oder Aktivieren von Beschichtungen und Klebstoffen. Exakt angepasste Infrarot-Systeme verbessern hier die Qualität, während sie Energie sparen.

- UV-Licht härtet hingegen UV (Ultraviolett)-Farben und Beschichtungen für Griffe, Schalter oder Verkleidungsbauteile. Hier werden Druckfarben oder UV-Beschichtungen aufgetragen und anschließend mit UV-Licht ausgehärtet. Es entstehen kratzfeste, haltbare Komponenten.

Während viele Arbeitsschritte zur Herstellung und Veredelung von Auto Interior aufwendig sind und Energie kosten, möchte der Autofahrer eine gute Qualität zu einem angemessenen Preis erhalten.

So optimieren moderne UV- und Infrarot-Strahlung industrielle Fertigungsschritte:

- Energie einsparen

- Produktionsrate steigern

- Qualität verbessern

- Nachhaltigkeit sichern.

Mit IR-Strahlung kaschieren und Falten entfernen

Infrarot-Strahler sorgen dafür, dass Autositzbezüge keine Falten schlagen und Autoteppiche perfekt passen. Die Infrarot-Systeme beschleunigen die Klebertrocknung in Vakuumpressen zur Verkleidung solcher Komponenten mit Leder, Stoff oder Kunststoff.

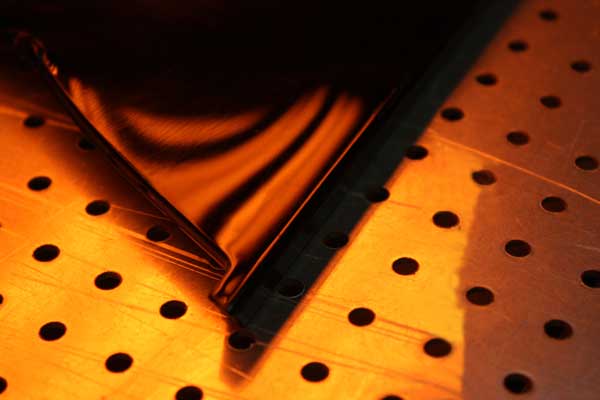

Kunststoffträgerteile, die mit PVC- oder TPO-Folien vakuumkaschiert werden, profitieren von schnellen mittelwelligen Infrarot-Strahlern, weil deren schnelle Reaktionszeiten eine exakte Kontrolle gestatten.

Infrarot-Strahler verbinden aber auch Trägergewebe und Lederoberflächen von Dachinnenverkleidungen. Sie verleihen ihnen dadurch einen perfekten Sitz und verlängern ihre Lebensdauer.

Intier Automotive Interiors: Türverkleidung

Intier Automotive Interiors aus Großbritannien, Hersteller von Autoinnenteilen wie Türverkleidungen, verwendet für seine Fertigung eine innovative Methode. In eine Form wird ein zugeschnittenes Gewebestück eingelegt, welches anschließend mit heißem Polypropylen ausgefüllt wird. Um Faltenbildung während des Füll- und Abkühlprozesses zu vermeiden, wird das Gewebe mit kurzwelligen Infrarot-Strahlern behandelt. Diese Technik ermöglicht es, Falten effektiv zu entfernen, ohne das Material zu beschädigen.

In dieser Anwendung von Infrarot-Strahlung ergeben sich gegenüber traditionellen Methoden erhebliche Vorteile, da sie eine berührungslose und materialschonende Glättung der Oberflächen ermöglicht. Die kurzwelligen Infrarot-Strahler reagieren schnell, was besonders nützlich ist, um die Strahler bei einem unerwarteten Stillstand des Förderbands sofort abzuschalten. Zudem lässt sich die Strahlung so anpassen, dass für verschiedene Gewebetypen und Farben individuelle Temperaturprofile erstellt werden können.

Features auf einen Blick

- kurzwellige Strahler mit schnellen Reaktionszeiten

- kontaktfreie und schonende Wärmebehandlung

Technische Daten

- acht kurzwellige Infrarot-Strahler je 6 kW

- Steuerung für fünf verschiedene Wärmeprofile

Bentley: Dachinnenverkleidung

Für die Dachinnenverkleidungen der Bentley Continental 4- und 2-Tür-Modelle wurden speziell angepasste Infrarot-Systeme entwickelt, um auf der einen Seite deren Passform zu optimieren und zum anderen die Lebensdauer zu verlängern. Die Verkleidung besteht aus einem Trägergewebe, einem Klebstoff und einer Lederoberfläche, die dauerhaft miteinander verbunden bleiben sollen.

Mit der Einführung eines neuen Klebstoffs, der die Bindungsfestigkeit signifikant steigerte, musste eine geeignete Wärmequelle gefunden werden, die die erforderliche Aktivierungstemperatur von 65 °C erreichen kann, ohne die Durchlaufzeit zu beeinträchtigen.

Anfängliche Versuche mit einem Konvektionsofen zeigten Probleme aufgrund von Materialbewegungen zwischen dem Gewebe und dem Leder. Daraufhin arbeitete Bentley mit JSK Ultrasonics zusammen, um eine spezielle Anlage zu entwickeln, die Infrarot-Strahler von Noblelight nutzt.

In der aktuellen Anwendung wird das Trägergewebe zunächst mit Klebstoff besprüht und dann zusammen mit der Lederverkleidung in einer Vakuumpresse bei einem Vakuum von 7inHg genau fixiert. Das Infrarot-System wird darüber positioniert und die Schutzfolie der Presse auf 85 °C erhitzt. Trotz Wärmeverlusten durch die Folie erreicht der Klebstoff die Zieltemperatur von 65 °C innerhalb einer präzise geregelten Zeit von etwa 3 min, sobald der Heizrahmen entfernt und das Vakuum aufgehoben werden.

Zwei unterschiedliche Infrarot-Systeme wurden implementiert: eines für das 4-Tür-Modell mit fünfzehn 5 kW mittelwelligen Strahlern und ein anderes für das 2-Tür-Modell mit einer Gesamtleistung von 108 kW, bestehend aus zwei Einheiten à 54 kW.

Features auf einen Blick

- Infrarot-Strahler von Heraeus verbinden Trägergewebe und Lederoberfläche von Dachinnenverkleidung

- Kleberaktivierung durch Infrarot-Wärme

Technische Daten

- Aktivierungstemperatur von 65 °C

- fünfzehn 5 kW schnelle mittelwellige Strahler für 4-Türer

- 108 kW Infrarot-System für 2-Türer

- 3 min Heizzeit

- PID Kontrolle

Infrarot- und UV-Wärme optimieren Trocknen und Härten

Die Verwendung von Infrarot- und UV-Technologien in der Oberflächenbehandlung von Automobilkomponenten bietet umfangreiche Möglichkeiten, insbesondere bei der Trocknung und Aushärtung. Kunststoffteile können zunächst mit UV-Technologie gehärtet und anschließend mit Infrarot-Technologie effektiv nachgetrocknet werden. Diese Dualität der Techniken steigert die Effizienz und Zuverlässigkeit der Verarbeitungsprozesse.

Die Verwendung von Infrarot- und UV-Technologien in der Oberflächenbehandlung von Automobilkomponenten bietet umfangreiche Möglichkeiten, insbesondere bei der Trocknung und Aushärtung. Kunststoffteile können zunächst mit UV-Technologie gehärtet und anschließend mit Infrarot-Technologie effektiv nachgetrocknet werden. Diese Dualität der Techniken steigert die Effizienz und Zuverlässigkeit der Verarbeitungsprozesse.

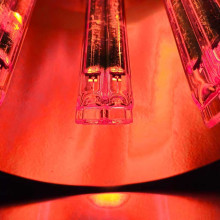

Ein innovativer Ansatz ist die Verwendung von Infrarot-Wärme in Kombination mit UV-Lacken, was nicht nur die Energieeffizienz bei der Lackhärtung erhöht, sondern auch eine verbesserte Vernetzung des UV-Lacks durch das Vorwärmen ermöglicht. Excelitas Noblelight hat sich auf anwendungsoptimierte UV-Strahler und UV-LED-Systeme sowie Infrarot-Wärmelösungen spezialisiert, die speziell für effiziente Lackhärtungsprozesse entwickelt wurden. Praktische Anwendungsbeispiele verdeutlichen die Vorteile der Kombination von UV- und IR-Technologien in der automobilen Fertigung.

Konturangepasstes Entgraten und Formen

Infrarot-Strahler spielen eine zentrale Rolle bei der Automatisierung von Entgratungsprozessen. Speziell angepasste Strahler schmelzen Grate innerhalb weniger Sekunden präzise und reproduzierbar. Dank der konturangepassten Quarzglas-Strahler kann die Infrarot-Wärme exakt dort eingesetzt werden, wo sie benötigt wird, was die Qualität des Entgratungsprozesses signifikant erhöht. Die berührungsfreie Erwärmung durch Infrarot-Technologie ermöglicht es, Thermoplaste schnell und effizient zu erwärmen, wodurch die Ausschussrate minimiert wird.

Zudem erleichtert die Infrarot-Wärme die Formung und exakte Anpassung von Teppichzuschnitten im Autoinnenraum. Die Fähigkeit, einzelne Zonen innerhalb des Infrarot-Systems individuell zu steuern und zu regulieren, optimiert nicht nur die Qualität der Endprodukte, sondern trägt auch zur Energieeinsparung bei.

Das könnte Sie auch interessieren...

Infrarotwärme optimiert Prozesse in der Folienverarbeitung

LED UV Lampen und UV Strahler für die Industrie

Infrarotstrahler für effiziente Wärme Prozesse in der Industrie

Excelitas Noblelight | Die Power of Light Company

CMOS | Kamera und Sensor Technologie

Werkstoffprüfung | zerstörungsfreie und zerstörende

Dr. Marie-Luise Bopp ist Head of Marketing bei der Excelitas Noblelight GmbH in Hanau.