Profilschienenführung in moderner Gießereitechnik von Laempe

- Details

- Zugriffe: 7787

Kurze Taktzeiten, Robustheit und Finesse zeichnet den Kernschießautomaten LHL300-1700 der Laempe Mössner Sinto GmbH aus. Für die Robustheit sorgen die darin verbauten Profilschienenführungen von Schaeffler. Sie können selbst unter widrigen Bedingungen wie in der Gießereitechnik 300 Tonnen Grenzlast aufnehmen.

Inhalt

- Kernmacherei von der Handarbeit zur Automation

- Robuste Lineartechnik in Kernschießautomaten

- Profilschienenführungen stemmen 300 Tonnen

- Gekapselte oder offen laufende Führungen

- Durasense passt sich tribologischer Erfordernis an

- Häufige Fragen

Kernmacherei von der Handarbeit zur Automation

Die Kernmacherei und die Gießerei waren bis ins 20. Jahrhundert von harter Handarbeit geprägt. Seit einigen Jahrzehnten etablierten sich weltweit auf Basis moderner Robotik und Steuerungstechnik teil- und vollautomatisierte Kernmachereien, darunter insbesondere die Kernschießautomaten. Die Firma Laempe Mössner Sinto hat sich auf die Entwicklung dieser Maschinen und die komplette Automation der Kernmacherei spezialisiert. Die einzelnen Prozessschritte bestehen aus Sandaufbereitung, Kernherstellung, Kerntransport und Kernbearbeitung.

Für ihren globalen Kundenstamm konzipieren die Ingenieure bei Laempe die Anlagen individuell nach Kundenvorgaben. Sie ermitteln beispielsweise die Kerngröße, das Schussvolumen und die Taktzeit. Zudem realisieren sie Lösungen, die weit über bisherige Grenzen hinausgehen. Bei dem hier vorgestellten Kernschießautomaten vom Typ LHL300-1700 beeindruckt sein Schussvolumen von 1700 Litern – ein Weltrekord.

Robuste Lineartechnik in Kernschießautomaten

Die Herstellung von Kernen ist fast so alt wie der Metallguss selbst und am Prinzip hat sich nicht viel verändert. Seit Jahrhunderten wird Kernsand mit Bindemitteln vermischt, in eine aus einem zweigeteilten Kasten bestehende Form gepresst und ausgehärtet.

Die Herstellung von Kernen ist fast so alt wie der Metallguss selbst und am Prinzip hat sich nicht viel verändert. Seit Jahrhunderten wird Kernsand mit Bindemitteln vermischt, in eine aus einem zweigeteilten Kasten bestehende Form gepresst und ausgehärtet.

Es gibt heute zwei Verfahren zum Aushärten des Formsandes:

- Das Cold-box-Verfahren: Dabei wird heißes Gas durch den Formsand geblasen.

- Das Hot-box-Verfahren: Hier wird die Form selbst beheizt und der Sand „ausgebacken“.

Beim Kernschießautomaten LHL300-1700 werden zur Kernentnahme der Oberkasten mittels Hydaulikzylindern angehoben und der Unterkasten über eine Querachse nach außen gefahren. Nachdem der Kern entnommen wurde, fährt der Kernunterkasten wieder unter den Oberkasten.

Es folgt der sogenannte Schuss. Damit ist das Füllen des geschlossenen Kernkastens mit Formsand gemeint. Aufgrund der großen Kernkastenfläche müssen die Kernkastenhälften mit 300 Tonnen zusammengepresst werden.

Acht Führungswagen der Rollenumlaufführungen RUE von Schaeffler versetzen den Kernunterkasten in die Hin- und Her-Bewegung. Damit sie die hohe Presskraft nicht tragen müssen, werden sie vor jedem Schuss mechanisch vom Kernkasten entkoppelt: Eine Vorrichtung hebt dazu den Kernkasten von den Laufwagen ab und arretiert ihn auf Stützen. So werden die Führungswagen durch das Eigengewicht des Kernkastens inklusive Kern belastet und das sind etwa 30 Tonnen.

Profilschienenführungen stemmen 300 Tonnen

„Für die konstruktive Auslegung der Profilschienenführungen hat sich der Produktverantwortliche Philippe Gasser dennoch entschieden, die hohe Last von 300 Tonnen mit zu berücksichtigen“, erläutert Frank Niemeyer, Projektleiter bei Laempe.

„Für die konstruktive Auslegung der Profilschienenführungen hat sich der Produktverantwortliche Philippe Gasser dennoch entschieden, die hohe Last von 300 Tonnen mit zu berücksichtigen“, erläutert Frank Niemeyer, Projektleiter bei Laempe.

„Sollte einmal ein Defekt in der Steuerung oder an der Mechanik vorliegen und der Kernkasten beim Schuss direkt auf den Führungswagen aufliegen, müssen die Führungswagen und die Unterkonstruktion diese Überlast von 300 Tonnen immer noch überstehen können.“

Alexandra Kurz, Anwendungsingenieurin von Schaeffler ergänzt: „Für die Nennlast von 30 Tonnen wären Rollenumlaufeinheiten der Baugröße 65 völlig ausreichend gewesen. Die Baugröße 100 passt für die Grenzlast von 300 Tonnen – ein eher seltener Fall – mit ausreichender Sicherheit.

Führungswagen nicht immer entscheidend

Die Entscheidung für die Baugröße 100 fällt in der Praxis nicht immer auf Basis der Belastbarkeit der Führungswagen“, berichtet die Ingenieurin. „Oftmals geht es auch um eine geeignete Einleitung und Verteilung der Kräfte in die Umgebungskonstruktion, manchmal auch um unbekannte Stoßbelastungen.“

Die Linearführungen und ihre Wälzkörper wurden für eine dreijährige Lebensdauer ausgelegt. Danach ist eine große Wartung fällig. Weil der Formsand an allen bewegten Komponenten der Maschine enormen Verschleiß verursacht, werden die Führungen nach dieser Laufzeit ausgetauscht.

Gekapselte oder offen laufende Führungen

Der abrasive Formsand sorgt für eine starke Schmutzbelastung dieser Maschinen. Das wirft die Frage auf, ob die bewegten und geschmierten Komponenten gekapselt werden sollten. Frank Niemeyer antwortet: „Aus gutem Grund setzen wir an der gesamten Maschine keine Kapselungen ein, auch nicht an den Profilschienenführungen.

Beschädigte oder undichte Kapselungen bleiben in den automatisierten Maschinen lange Zeit unentdeckt. Der dann eingedrungene Formsand wird gekammert und ständig von den Abstreifern hin- und herbewegt. Ein offenes Führungssystem mit einem hochwertigen Abstreifer hat sich als betriebssicherer erwiesen.“

Geringe Schmierung dank Zustandsüberwachung

„Alle bewegten Komponenten werden mit möglichst wenig Schmierstoff versorgt“, sagt der Projektleiter. „Je geringer die Schmierstoffmenge, die an den Oberflächen anhaftet, desto weniger Formsand verklebt und desto weniger bleibt an den Oberflächen haften. Hinsichtlich der Wartungsintervalle und gegebenenfalls der Zustandsüberwachung konzentrieren wir uns aus diesen Gründen auf alle Komponenten, die bewegt werden.“

„Alle bewegten Komponenten werden mit möglichst wenig Schmierstoff versorgt“, sagt der Projektleiter. „Je geringer die Schmierstoffmenge, die an den Oberflächen anhaftet, desto weniger Formsand verklebt und desto weniger bleibt an den Oberflächen haften. Hinsichtlich der Wartungsintervalle und gegebenenfalls der Zustandsüberwachung konzentrieren wir uns aus diesen Gründen auf alle Komponenten, die bewegt werden.“

Optimiertes Konzept zur Abdichtung

Alexandra Kurz über die Auswahl der Rollenumlaufheit RUE100-E-L in dieser Maschine: „Wir empfahlen unter diesen rauen Bedingungen ein optimiertes Abdichtungskonzept mit verschleißarmen Abstreifern aus NBR. Diese werden bereits in anderen Kernschießautomaten aus dem Hause Laempe erfolgreich eingesetzt und haben sich bestens bewährt.“

Laempe schmiert die Profilschienenführungen über die Zentralschmieranlage bereits am untersten für diese Anwendung sinnvollen Limit. Dies sei laut Frau Kurz eine Möglichkeit für eine weitere Reduzierung des Schmierstoffverbrauchs: „Mit einer bedarfsgerechten Nachschmierung der Führungswagen ließe sich der Schmierstoffverbrauch noch weiter reduzieren, ohne Einbußen an der Gebrauchsdauer unserer Linearsysteme in Kauf nehmen zu müssen“.

Durasense passt sich tribologischer Erfordernis an

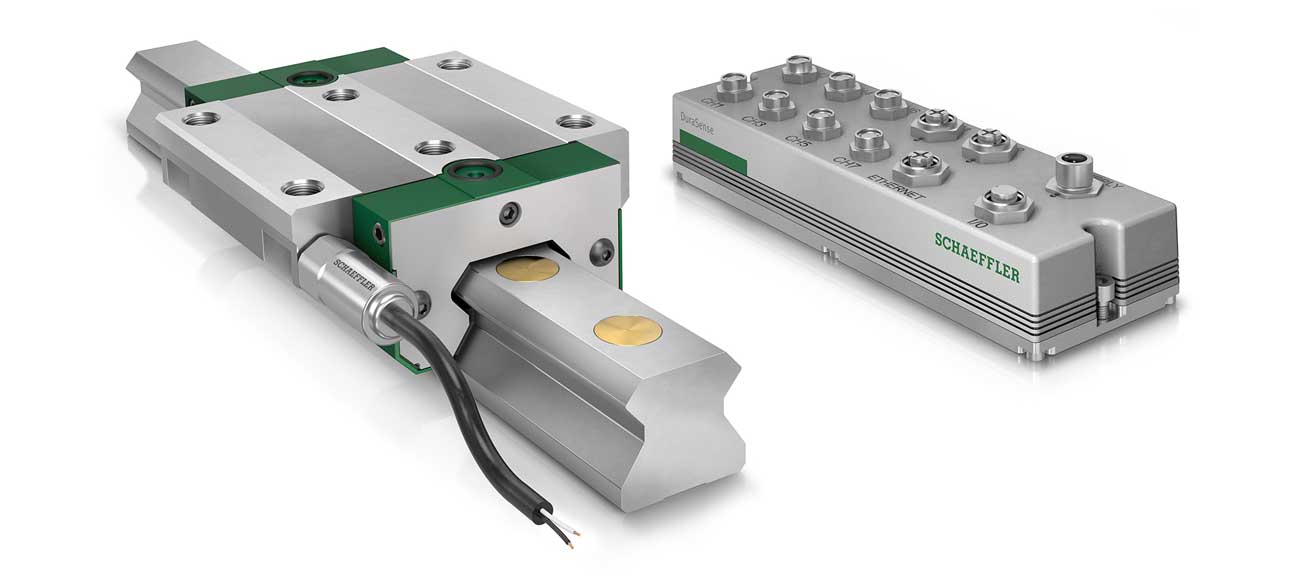

Mit Durasense hat Schaeffler bereits eine passende Systemlösung für Profilschienenführungen im Angebot. Das Durasense-System überwacht mittels integrierter Sensorik den Schmierzustand und initiiert nur dann eine Nachschmierung, wenn diese aus tribologischer Sicht auch tatsächlich erforderlich ist.

Der Schmierstoffverbrauch lässt sich um bis zu 30 % reduzieren. Und sollten doch einmal Sandpartikel in die Führungswagen eindringen, erkennt das die Sensorik. Das sei eine interessante Perspektive, denn in dieser Branche wird laut Frank Niemeyer die regelmäßige Reinigung der Maschinen öfter stark vernachlässigt.

Häufige Fragen

Was machen Gießereien?

In industriellen Gießereien werden Metallrohstoffe – typischerweise Eisen, Stahl, Aluminium, Kupfer und Zink – durch Erhitzen bis zum Schmelzpunkt verflüssigt und dann in vorbereitete Formen gegossen. So werden präzise Metallbauteile hergestellt. Die Fertigungsprozesse in Gießereien sind dafür prädestiniert, große Stückzahlen mit gleichbleibender Qualität zu gießen.

Was für Gießverfahren gibt es?

Die Gießerei-Industrie nutzt verschiedene Gießverfahren wie Sandguss, Druckguss, Feinguss, Kokillenguss, Schleuderguss, Strangguss oder Vollformguss, um die spezifischen Anforderungen an die Produkteigenschaften wie Stückzahl, Werkstoffe, Größe, Form, Festigkeit und Oberflächenbeschaffenheit zu erfüllen.

Was ist eine Kernmacherei?

Eine Kernmacherei ist ein Bereich innerhalb einer Gießerei-Industrie, wo Sandkerne hergestellt werden. Diese Kerne werden in Gießformen eingelegt, um Hohlräume oder komplexe innere Geometrien in gegossenen Werkstücken zu erzeugen. Die Herstellung erfolgt meist durch das Verdichten von Kernsand um Kernkästen oder durch Schießen von Sand in Kernformmaschinen. Nach dem Erstarren des Metalls werden die Sandkerne entfernt und die innere Kontur des Gussstücks freigelegt.

Was ist eine Profilschienenführung?

Eine Profilschienenführung ist ein präzises Linearführungssystem, das aus einer Führungsschiene und einem oder mehreren Laufwagen besteht. Die Linearschiene hat ein speziell geformtes Laufbahnen-Profil, in dem die Laufwagen auf Wälzkörpern wie Kugeln oder Rollenumlaufelementen reibungsarm gleiten. Sie wird für lineare Bewegungen in Maschinen und Anlagen eingesetzt, um eine präzise und stabile Führung der Komponenten zu realisieren.

Das könnte Sie auch interessieren...

Lagerlösungen und Elektromotoren für Arbeitsmaschinen

Künstliche Intelligenz | Trends und Entwicklungen

Planetengetriebe + Wellgetriebe Präzision von Schaeffler

Spindellager – Die Vacrodur Hochleistungselemente

Additiv Fertigung auf Multi-Material 3D Drucker

Industrieller 3D Druck für Metall – Erstaunliche Möglichkeiten

Jochen Krismeyer ist Fachjournalist für Antriebs- und Automatisierungstechnik in Nürnberg.