Rollenlager | Hohe Lasten – geringe Reibung

- Details

- Zugriffe: 15753

Rollenlager zeichnen sich durch ihre Fähigkeit aus, hohe radiale und axiale Lasten richtig aufnehmen zu können, während sie Reibung und Verschleiß minimieren. Diese Lagerbauart findet als u. a. Zylinderrollenlager, Pendelrollenlager, Kegelrollenlager oder Nadellager Einsatz in vielfältigen industriellen Anwendungen. Der Artikel präsentiert die neuesten Innovationen unterschiedlicher Hersteller auf dem Markt.

Inhalt

- Rollenlager 2024 – Das Wichtigste in Kürze

- Rollenlager Neuheiten und Innovationen

- Optimierte Beschichtung für stromisolierende Rollenlager

- Wälzlager für Hochgeschwindigkeits- und Güterzüge

- 3-fach langlebigere Pendelrollenlager mit Lebensmittelsicherheit

- Zylinderrollenlager für schwere Industriegetriebe und Baumaschinen

- Mit neuem Schrägnadellager Grenzen überschreiten

- Tragfähige, steife Zylinderrollenlager für Werkzeugmaschinen

- Molded-Oil-Lager verkürzt Lagerstandzeit von 2 auf 40 Wochen

- 100 Jahre Pendelrollenlager – der Geburtstagsfilm

- Brünierte Lager steigern Performance in kritischen Anwendungen

- Rundtischlager mit hohen Drehzahlen für Werkzeugmaschinen

- Keramische Wälzlkörper für Hybrid-Rollenlager

- Zylinderrollenlager mit erhöhten Tragzahlen für Großgetriebe

- Geteilte Pendelrollenlager zur schnellen und einfachen Montage

- Hochpräzisions-Zylinderrollenlager für Arbeitsspindeln

- Kegelrollenlager vereint weniger Reibung und höhere Leistung

- Häufig gestellte Fragen

Rollenlager 2024 – Das Wichtigste in Kürze

Zylinderrollenlager sind die am häufigsten eingesetzten Lagerarten, da sie eine hohe radiale Tragfähigkeit bieten und vielseitig in industriellen Anwendungen wie Getrieben und Elektromotoren einsetzbar sind. Der aktuelle Entwicklungsstand von Rollenlagern zeigt, dass diese zunehmend höhere Lasten und Geschwindigkeiten bei minimaler Reibung zu bewältigen haben. Das Rollenlager der Zukunft zeichnet sich Materialinnovationen, intelligente Sensorik und fortschrittliche Fertigungstechniken aus. Diese Entwicklungen zielen darauf ab, die Leistung, Zuverlässigkeit und Nachhaltigkeit weiter zu verbessern.

Neue Legierungen und Verbundwerkstoffe werden entwickelt, um höhere Belastungen und extremere Umgebungsbedingungen zu bewältigen. Keramische Rollen und Laufbahnen werden zunehmend verwendet, um die Reibung zu reduzieren, die Korrosions- und Temperaturbeständigkeit zu erhöhen. Ausgestattet mit Sensoren liefern Rollenlager Echtzeitdaten über Belastung, Temperatur, Vibration und Schmiermittelzustand, womit sich eine präventive Wartung umsetzen lässt. In der Konstruktion werden Rollenlager als digitale Zwillinge modelliert, um ihre Leistung unter verschiedenen Bedingungen zu simulieren. Und mit Künstlicher Intelligenz lassen sich aus den erfassten Daten Muster zu erkennen und Vorhersagen über die Lebensdauer und Wartungsbedarfe der Lager treffen.

Neue Beschichtungen und Schmierstoffe werden entwickelt, um die Reibung weiter zu minimieren und so die Lebensdauer zu verlängern. 3D-Drucktechniken ermöglichen die Herstellung komplexer Lagergeometrien, die mit traditionellen Methoden nicht realisierbar sind. Dies führt zu leichteren und leistungsfähigeren Lagern. Und auch die Nachhaltigkeit spiegelt sich in den Neuentwicklungen wieder wie z. B. in recycelbaren Materialien.

Rollenlager Neuheiten und Innovationen

Nachfolgend präsentieren wir Ihnen die Neuentwicklungen und Innovationen unter den Rollenlagern:

Optimierte Beschichtung für stromisolierende Rollenlager

17.01.2025 | Ob in der Windenergie oder in der Antriebstechnik: Hier kommen Elektromotoren oder Generatoren mit Frequenzumrichtern zum Einsatz. Die birgt in Bezug auf die Wälzlager die Gefahr des Entstehens von elektrischer Spannung zwischen Innen- und Außenring. Für solche Einsatzfälle bietet Schaeffler jetzt verbesserte stromisolierende Lager der Serie J20G an.

17.01.2025 | Ob in der Windenergie oder in der Antriebstechnik: Hier kommen Elektromotoren oder Generatoren mit Frequenzumrichtern zum Einsatz. Die birgt in Bezug auf die Wälzlager die Gefahr des Entstehens von elektrischer Spannung zwischen Innen- und Außenring. Für solche Einsatzfälle bietet Schaeffler jetzt verbesserte stromisolierende Lager der Serie J20G an.

Wälzlager für Hochgeschwindigkeits- und Güterzüge

02.07.2024 | Auf der Innotrans 2024 in Berlin zeigt NSK seine neuesten Innovationen im Bereich der Wälzlagertechnik, die speziell für Hochgeschwindigkeits- und Güterzüge entwickelt wurden.

02.07.2024 | Auf der Innotrans 2024 in Berlin zeigt NSK seine neuesten Innovationen im Bereich der Wälzlagertechnik, die speziell für Hochgeschwindigkeits- und Güterzüge entwickelt wurden.

Hochgeschwindigkeitszüge: Extreme Geschwindigkeiten

Für Züge, die mit Geschwindigkeiten von bis zu 320 km/h fahren hat NSK die RCT (Railway Cartridge Tapered)-Kegelrollenlager mit „Sealed Clean“-Dichtungen und rotierenden Endkappen entwickelt. Diese sicheren und zuverlässigen Lager kommen bereits in mehreren europäischen Hochgeschwindigkeitszug-Projekten zum Einsatz. Dank der innovativen Dichtungslösungen erreichen diese Lager eine extrem lange Lebensdauer und bewältigen hohe Stoßbelastungen, Axiallasten sowie statische und dynamische Radiallasten.

Güterzüge und U-Bahnen: Hohe Belastungen

Die Achsantriebe von Güterzügen und U-Bahnen benötigen spezielle Wälzlager, weil sie langsamer fahren, typischerweise um die 100 km/h. Allerdings müssen sie wesentlich höhere Belastungen aushalten. Hier kommen Pendelrollenlager und Zylinderrollenlager zum Einsatz, die für ihre Robustheit und Langlebigkeit bekannt sind.

Traktionsmotoren: Nachhaltig und effizient

Ein weiterer Fokus liegt auf Wälzlagern für Traktionsmotoren von Schienenfahrzeugen. Diese Motoren sind hohen radialen und axialen Belastungen ausgesetzt und müssen oft bei hohen Stromstärken und Drehzahlen arbeiten. NSK bietet hierfür Lager mit isolierten Beschichtungen und hochfesten Käfigen, die eine lange Lebensdauer gewährleisten. Anwender können zwischen einer Keramikbeschichtung oder einem PPS-Coating für den Außenring wählen, beide bieten hohen Isolationswiderstand. Hybridlager mit keramischen Wälzkörpern und Stahl-Laufringen sind besonders für hohe Drehzahlen und wirksame elektrische Isolierung geeignet.

Getriebelager: Harte Betriebsbedingungen

Die Getriebelager von Schienenfahrzeugen sind starken Stößen und Vibrationen ausgesetzt, die durch das Abrollen der Räder auf den Schienen entstehen. Die neuen Kegelrollenlager mit speziell verstärkten Käfigen, die bereits erfolgreich in Japan eingesetzt werden, sind nun auch in Europa verfügbar. Diese Lager verlängern die Wartungsintervalle und reduzieren so die Betriebskosten.

3-fach langlebigere Pendelrollenlager mit Lebensmittelsicherheit

08.03.2024 | Die neuen Food line-Pendelrollenlager von SKF sind speziell auf die Anforderungen der Lebensmittelindustrie zugeschnitten. Sie bieten eine bis zu dreifach längere Lebensdauer und entsprechen den strengen Hygienevorschriften der Branche. Diese Lager mit lebensmittelechter Schmierung und speziellen Dichtungen minimieren das Risiko einer Kontamination und verlängern die Wartungsintervalle, wodurch die Maschinen effizienter und sicherer arbeiten.

08.03.2024 | Die neuen Food line-Pendelrollenlager von SKF sind speziell auf die Anforderungen der Lebensmittelindustrie zugeschnitten. Sie bieten eine bis zu dreifach längere Lebensdauer und entsprechen den strengen Hygienevorschriften der Branche. Diese Lager mit lebensmittelechter Schmierung und speziellen Dichtungen minimieren das Risiko einer Kontamination und verlängern die Wartungsintervalle, wodurch die Maschinen effizienter und sicherer arbeiten.

Mit den Food-Line Lagern stellt SKF die ersten speziell für die Lebensmittel- und Getränkeindustrie entwickelten Pendelrollenlager vor. Diese Lager werden mit NSF-H1-Fett geschmiert. Eine FDA- und EG-zugelassene Nitril-Butadien-Kautschuk-Dichtung schützt vor Wasser und Verunreinigungen und verhindert das Austreten von Schmiermittel. Die blau eingefärbte Dichtung lässt Bruchstücke leichter erkennen, falls sie in die Lebensmittel gelangen.

Die robusten Lager der Explorer-Serie bestehen aus hochfestem Stahl, der die dynamische Tragfähigkeit erhöht und Schwingungen sowie Wärmeentwicklung reduziert. Diese Eigenschaften tragen zur dreifachen Lebensdauer im Vergleich zu offenen Lagern bei und verbessern die Betriebssicherheit.

Darüber hinaus fördern die „Food line“-Lager von SKF die Nachhaltigkeit: Die reibungsarme Dichtung reduziert den Energieverbrauch und senkt die CO2-Emissionen. Dank des gekapselten Designs sind weniger Schmiermittel erforderlich, was den Bedarf an Rohstoffen und Transportaufwand verringert.

Zylinderrollenlager für schwere Industriegetriebe und Baumaschinen

16.04.2024 | Schaeffler stellt seine neuen Zylinderrollenlager Baureihe NJ23-ILR für Baumaschinen und schwere Industriegetriebe vor. Die Wälzlager sind kompakt gebaut und mit dem Hochleistungs-Mpax-Käfig ausgestattet, der ihnen eine sehr hohe dynamische Tragfähigkeit verleiht. Die Tragzahl wurde 24 % erhöht und die Lebensdauer verdoppelt.

16.04.2024 | Schaeffler stellt seine neuen Zylinderrollenlager Baureihe NJ23-ILR für Baumaschinen und schwere Industriegetriebe vor. Die Wälzlager sind kompakt gebaut und mit dem Hochleistungs-Mpax-Käfig ausgestattet, der ihnen eine sehr hohe dynamische Tragfähigkeit verleiht. Die Tragzahl wurde 24 % erhöht und die Lebensdauer verdoppelt.

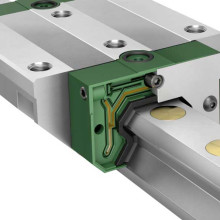

Mit neuem Schrägnadellager Grenzen überschreiten

14.04.2023 | Die Lager-Technik in Gelenkarmen von Leichtbau-Robotik nutzt üblicherweise Kreuzrollenlager. Doch das Design solcher Lager ist hinsichtlich ihrer Kippsteifigkeit bereits an seine Grenzen gestoßen. Um diesbezüglich signifikante Fortschritte zu erzielen, bedurfte es eines neuen Entwicklungsansatzes. Schaeffler-Ingenieure haben das zweireihige Schrägnadellager XZU entwickelt.

14.04.2023 | Die Lager-Technik in Gelenkarmen von Leichtbau-Robotik nutzt üblicherweise Kreuzrollenlager. Doch das Design solcher Lager ist hinsichtlich ihrer Kippsteifigkeit bereits an seine Grenzen gestoßen. Um diesbezüglich signifikante Fortschritte zu erzielen, bedurfte es eines neuen Entwicklungsansatzes. Schaeffler-Ingenieure haben das zweireihige Schrägnadellager XZU entwickelt.

Tragfähige, steife Zylinderrollenlager für Werkzeugmaschinen

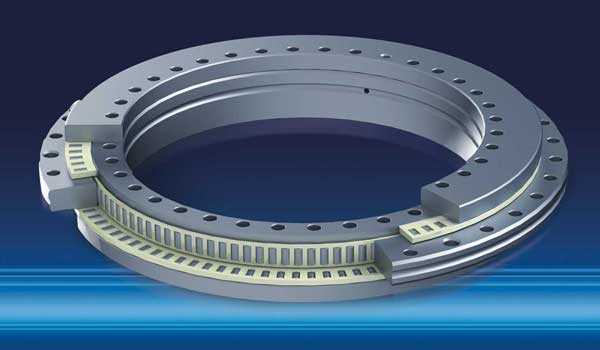

09.01.2020 | Die bidirektionalen Radial Axial Zylinderrollenlager von Rodriguez gibt es nun auch in einer HSA-Version. Sie bietet eine verbesserte Steifigkeit, ein um 20 % reduziertes Start- und Laufmoment und 20 % höhere Drehzahlen. Anwender erhalten zudem von bis zu 70 % höhere Momentensteifigkeit und Tragkraft in jede Richtung. Das Lieferprogramm umfasst Bauformen an Axial Radial Zylinderrollenlagern mit Bohrungsdurchmessern von 200 bis 580 mm für nahezu alle Anwendungen, speziell Werkzeugmaschinen.

09.01.2020 | Die bidirektionalen Radial Axial Zylinderrollenlager von Rodriguez gibt es nun auch in einer HSA-Version. Sie bietet eine verbesserte Steifigkeit, ein um 20 % reduziertes Start- und Laufmoment und 20 % höhere Drehzahlen. Anwender erhalten zudem von bis zu 70 % höhere Momentensteifigkeit und Tragkraft in jede Richtung. Das Lieferprogramm umfasst Bauformen an Axial Radial Zylinderrollenlagern mit Bohrungsdurchmessern von 200 bis 580 mm für nahezu alle Anwendungen, speziell Werkzeugmaschinen.

Diese deutlichen Verbesserungen an den Rotary Table Bearings konnten unter anderem durch eine Neuberechnung der RTB Zylinderrollenlager durch den Hersteller erzielt werden. Bessere Modelle und die neue Software gestatten eine exaktere Kalkulation. So wurden die neuen Steifigkeitswerte möglich. Tests und Entwicklungen in Zusammenarbeit mit ausgewählten Kunden haben die Entwicklung begleitet. Der Produktionsprozess wurde hinsichtlich Wärmebehandlung optimiert. Striktere Lieferbedingungen bei der Beschaffung des Rohmaterials wirken sich positiv auf Reinheitsgrad und Lagerqualität aus. Das Resultat sind besserte mechanische Eigenschaften.

Die hochpräzisen Zylinderrollenlager eignen sich insbesondere für die Positionierung von Dreh- oder Rundtischen in Bearbeitungszentren. Das kippsteife Verhalten wird den hohen Anforderungen an Genauigkeit, Tragfähigkeit und Steifigkeit in der spanenden Bearbeitung gerecht. Speziell für den Einsatz in Torque-getriebenen Rundtischen gibt es die RTB-Lager auch mit einem integrierten Winkelmesssystem. Sie absolute Messmethode gestattet die einfache Installation, die Wälzlager sind robust und. Die modularen Bauforen erfüllen sämtliche Anforderungen an Auflösung und Präzision.

Molded-Oil-Lager verkürzt Lagerstandzeit von 2 auf 40 Wochen

19.06.2019 | Ein deutscher Verarbeitungsbetrieb für Gemüse stellte bei einer seiner Transportanlagen einen erhöhten Verbrauch von Wälzlagern fest. Nach durchschnittlich nur zwei Wochen Standzeit mussten die Lager an einem Förderband ausgetauscht werden. Das führte zu erhöhtem Wartungsaufwand und unerwarteten Stillständen. NSK hat das Problem gelöst.

19.06.2019 | Ein deutscher Verarbeitungsbetrieb für Gemüse stellte bei einer seiner Transportanlagen einen erhöhten Verbrauch von Wälzlagern fest. Nach durchschnittlich nur zwei Wochen Standzeit mussten die Lager an einem Förderband ausgetauscht werden. Das führte zu erhöhtem Wartungsaufwand und unerwarteten Stillständen. NSK hat das Problem gelöst.

Bei der Überprüfung stellten die Experten rasch die Ursache fest. Die Anlage wurde regelmäßig sehr gründlich gereinigt. Dabei kam es zu starkem Wassereintritt ins Lager und in der Folge zum Auswaschen der Fettfüllung.

Daher schlug NSK vor, abgedichtete und korrosionsarme Molded-Oil-Lager einzusetzen. Bei dieser Lagerbauart wird ein besonderes tribologisches Konzept verwirklicht. Die Lager sind mit einem NSK-eigenen, ölimprägnierten Material ausgerüstet, das aus Schmieröl und einem ölverwandten Polyolefinharz besteht.

Dieses Material gibt das Schmiermittel – das aufgrund seiner Konsistenz nicht ausgewaschen werden kann – über lange Zeiträume kontinuierlich ab. Zugleich verhindert der Trägerwerkstoff den Eintritt von Wasser oder festen Verunreinigungen ins Lager.

Außerdem bleibt die Betriebsumgebung sauber, weil kein Fett austritt und kein Öl nachgefüllt werden muss. Damit eignen sich diese Wälzlager für Anwendungen mit starkem Wasserkontakt und gründlichen Reinigungsvorgängen sowie ganz generell für Einsätze in der Lebensmittelproduktion. Dazu trägt auch die Verwendung von rostfreiem Stahl für die Lagerbauteile bei.

Zusätzlich wurden die Lager in diesem Fall beidseitig mit hoch wirksamen schleifenden Dichtungen (DDU) ausgestattet. Diese Option gehört ebenso zum Standardprogramm der Molded-Oil-Lager wie die Wahl zwischen der Ausführung als Kugellager, Pendelrollenlager und Kegelrollenlager. Die Nutzungsdauer der verbauten Wälzlager erhöhte sich daraufhin von rund zwei Wochen auf über neun Monate.

100 Jahre Pendelrollenlager – Der Geburtstagsfilm

03.07.2019 | Vor 100 Jahren erfand der SKF Ingenieur Arvid Palmgren das Pendelrollenlager. Das hat sich seither zu einem weltweiten Erfolg in den verschiedensten Industriezweigen entwickelt. Ein Ende dieser Erfolgsstory ist auch nach dem 100. Geburtstag nicht absehbar.

Brünierte Lager steigern Performance in kritischen Anwendungen

13.02.2019 | NKE Austria stellt brünierte Lager mit verbessertem Einlauf- und Verschleißverhalten vor. Die Brünierung schützt außerdem vor Umgebungseinflüssen. Insbesondere bei kritischen Anwendungsfällen wie zum Beispiel bei Getrieben von Windenergieanlagen ist die dies eine kostengünstige Maßnahme zur Verlängerung der Gebrauchsdauer.

13.02.2019 | NKE Austria stellt brünierte Lager mit verbessertem Einlauf- und Verschleißverhalten vor. Die Brünierung schützt außerdem vor Umgebungseinflüssen. Insbesondere bei kritischen Anwendungsfällen wie zum Beispiel bei Getrieben von Windenergieanlagen ist die dies eine kostengünstige Maßnahme zur Verlängerung der Gebrauchsdauer.

Bei der Brünierung handelt es sich um eine Schutzschicht auf Eisen- oder Stahlteilen. Dabei wird die Oberfläche der behandelten Bauteile mittels eines mehrstufigen, chemischen Prozesses in eine 1 bis 2 µm dünne Mischoxidschicht umgewandelt, die die typische Schwarzfärbung bewirkt.

Brünierte Wälzlagerkomponenten verfügen über besondere technische Eigenschaften, speziell wenn diese eine Relativbewegung gegeneinander aufweisen. Ein mehrfacher Schutzeffekt kommt bereits bei einzelnen brünierten Elementen, meist Wälzkörper, zum Tragen. Das beste Ergebnis wird jedoch erzielt, wenn sämtliche Funktionsflächen eines Wälzlagers, das heißt Innen- und Außenring wie auch die Wälzkörper, brüniert sind.

Die Brünierung hat sich in der Praxis vor allem bei Zylinderrollenlagern (vollrollig oder mit Käfig) bewährt, zum Beispiel für Groß- bzw. Hauptgetriebe von Windenergieanlagen. Abhängig von der Anwendung werden jedoch auch andere Wälzlagertypen brüniert.

Rundtischlager mit hohen Drehzahlen für Werkzeugmaschinen

25.10.2017 | Mit einer kompletten Überarbeitung der INA Rundtischlager Baureihe YRTC erreicht Schaeffler noch höhere Drehzahlen und höchste Kippsteifigkeiten. Mit den YRTC in X-life Qualität erhalten Betreiber von Werkzeugmaschinen mehr Zerspanungsleistung bei gleichzeitig höherer Präzision.

25.10.2017 | Mit einer kompletten Überarbeitung der INA Rundtischlager Baureihe YRTC erreicht Schaeffler noch höhere Drehzahlen und höchste Kippsteifigkeiten. Mit den YRTC in X-life Qualität erhalten Betreiber von Werkzeugmaschinen mehr Zerspanungsleistung bei gleichzeitig höherer Präzision.

Keramische Wälzkörper für Hybrid-Rollenlager

08.05.2014 | Wo bislang ganz selbstverständlich Stahlrollenlager zum Einsatz kommen, hält nun auch die Hochleistungskeramik Einzug. Ihr ist es zu verdanken, dass schwierigste Lagersituationen besser gelöst werden können. Ceramtec ist es mit einer neuen Fertigungstechnologie gelungen, die keramische Wälzlagerrollen ‚Cyrol‘ zu entwickeln, die es ermöglichen werden, ein breites Spektrum an Einsatzgebieten für Hybrid-Rollenlager zu eröffnen.

Während sich keramische Kugeln in den Hybrid- und Vollkeramiklagern bereits fest etabliert haben, stehen die keramischen Rollenlager noch am Anfang. Bislang ist in diesem Bereich Stahl der Werkstoff Nummer eins. Doch die herkömmlichen Stahlwälzlager stoßen an ihre Grenzen, wenn längere Wartungsintervalle gefordert sind und Temperaturen, chemische Reaktionen sowie elektrische Isolation zu einem Problem werden.

Während sich keramische Kugeln in den Hybrid- und Vollkeramiklagern bereits fest etabliert haben, stehen die keramischen Rollenlager noch am Anfang. Bislang ist in diesem Bereich Stahl der Werkstoff Nummer eins. Doch die herkömmlichen Stahlwälzlager stoßen an ihre Grenzen, wenn längere Wartungsintervalle gefordert sind und Temperaturen, chemische Reaktionen sowie elektrische Isolation zu einem Problem werden.

Bislang schreckten die hohen Fertigungskosten für keramische Zylinderrollenlager die Anwender trotz überzeugender technischer Argumente ab, auf das neue Material umzusteigen. Ceramtec ist es nun gelungen, unter dem Markennamen Cyrol Material und Verfahren zu entwickeln, mit denen Siliziumnitrid-Lagerrollen mit einem herausragenden Kosten-Nutzen-Verhältnis in Großserie gefertigt werden können.

Keramik übertrifft Stahl

Die hohe Verschleiß- und Temperaturbeständigkeit sowie die chemische Beständigkeit empfehlen den keramischen Werkstoff insbesondere für sehr wartungsintensive Anwendungen. Aber auch die Tatsache, dass Keramik sehr reibungsarm und nicht magnetisch ist, außerdem ein geringes spezifisches Gewicht mitbringt, sowie gute Trockenlauf- und damit auch bessere Notlaufeigenschaften, machen sie zum bevorzugten Werkstoff für anspruchsvolle Einsatzgebiete. Die Kombination aus spezifischem elektrischem Widerstand und geringer Reibung erlaubt es beispielsweise, Generatoren und elektrische Antriebssysteme neu zu definieren. Die erhöhte Schmierstofflebensdauer ist außerdem ein starkes Argument für fettlebensdauergeschmierte Systeme.

Daraus ergeben sich völlig neue Anwendungsfelder. Überall dort, wo Wartungskosten und -aufwand bei Anlagen und Maschinen reduziert werden sollen oder Generatoren eingesetzt werden, ist Siliziumnitrid der Schlüssel zum langfristigen Erfolg: in Windkraftanlagen oder Gezeitenkraftwerken, im Bereich Druckmaschinen, Textilindustrie, chemische Industrie, Bergbau, Hochgeschwindigkeitsspindeln oder auch elektrische Antriebsstränge in Fahrzeugen. Teilweise machen Siliziumnitrid-Wälzkörper bestimmte Anwendungen überhaupt erst möglich.

Vom Pulver bis zum Endprodukt

Das aus jahrelanger Entwicklungsarbeit hervorgegangene Fertigungsverfahren für Siliziumnitrid-Lagerrollen erfüllt die Anforderungen und Wünsche des ständig wachsenden High-End-Marktes. Um der Nachfrage gerecht zu werden, richtete der Keramikspezialist eine neue Fertigungslinie zur Produktion von keramischen Rollen ein, die im Hinblick auf Material und Geometrie den höchsten Anforderungen genügen. Ausschlaggebend für das letztendlich marktfähige Preis-Leistungsverhältnis ist die Tatsache, dass die Fertigungslinie auf mittlere bis hohe Volumen und nicht für einzelne Teile ausgelegt ist. Die zylindrischen Rollen werden, basierend auf den Kundenwünschen, nach Durchmesser und Länge und den geforderten Mengen sortiert, so dass die fertigen Siliziumnitrid-Lagerrollen sofort verbaut werden können.

Ceramtec stellt heute bereits Lagerrollen in verschiedenen Formen von zylindrisch bis kegelförmig her. Die Produktpalette wird schon in naher Zukunft um Tonnenrollen erweitert. Dabei erfüllen und übertreffen alle gefertigten Formen selbst die höchsten Ansprüche der Lagerindustrie, weshalb davon auszugehen ist, dass diese Produkte schon sehr bald in einer wachsenden Zahl von Anwendungen zum Einsatz kommen werden.

Zylinderrollenlager mit erhöhten Tragzahlen für Großgetriebe

29.01.2014 | In Großgetrieben verwendet man häufig Zylinderrollenlager, da diese Lagerbauart hohen mechanischen Belastungen standhalten kann. Die Anlagen und somit auch die Wälzlager laufen zudem häufig im 24-Stunden-Betrieb und erfordern hohe Ausfallsicherheit und lange Lebensdauer. NSK hat eine neue Baureihe von großen Zylinderrollenlagern mit erhöhten Tragzahlen entwickelt, die höhere Standzeit erreichen als entsprechende Standardlager.

29.01.2014 | In Großgetrieben verwendet man häufig Zylinderrollenlager, da diese Lagerbauart hohen mechanischen Belastungen standhalten kann. Die Anlagen und somit auch die Wälzlager laufen zudem häufig im 24-Stunden-Betrieb und erfordern hohe Ausfallsicherheit und lange Lebensdauer. NSK hat eine neue Baureihe von großen Zylinderrollenlagern mit erhöhten Tragzahlen entwickelt, die höhere Standzeit erreichen als entsprechende Standardlager.

Erreicht wurde das Entwicklungsziel vor allem durch eine erhöhte Anzahl an Rollen. Dadurch vergrößert sich die Kontaktfläche zwischen den Laufbahnen und den Rollen, so dass sich die Flächenpressung zwischen diesen beiden Bauteilen verringert. Eine Erhöhung der Rollenanzahl führt zunächst dazu, dass weniger Bauraum für den Käfig bleibt. Infolgedessen verringert sich der Querschnitt der Käfigstege. Um weiterhin eine ausreichende Käfigfestigkeit sicherzustellen, wurde das Käfigdesign optimiert. Durch die spezielle Geometrie der Stege werden sämtliche in den Käfig induzierte Kräfte gleichmäßig aufgenommen.

Die neue Baureihe weist gegenüber den bislang eingesetzten großen Zylinderrollenlagern eine bis zu 30 % höhere Lebensdauer auf – auch und gerade unter rauen Umgebungsbedingungen und hohen mechanischen Belastungen, wie sie in Großgetrieben auftreten können. Die Baureihe gibt es mit Außendurchmessern bis 400 mm. Hauptanwendungsbereiche sieht der Hersteller in den Getrieben von Multi-Megawatt-Windenergieanlagen sowie von Großanlagen wie sie Stahlindustrie und Verfahrenstechnik vorkommen.

Geteilte Pendelrollenlager zur schnellen und einfachen Montage

12.07.2013 | Geteilte FAG Pendelrollenlager von Schaeffler vereinfachen und beschleunigen den Lagerwechsel vor allem an schwer zugänglichen Stellen wie beispielsweise an einer mehrfach abgestützten Welle. Durch die Verwendung der geteilten Variante fallen viele Arbeitsschritte beim Ein- und Ausbau weg.

12.07.2013 | Geteilte FAG Pendelrollenlager von Schaeffler vereinfachen und beschleunigen den Lagerwechsel vor allem an schwer zugänglichen Stellen wie beispielsweise an einer mehrfach abgestützten Welle. Durch die Verwendung der geteilten Variante fallen viele Arbeitsschritte beim Ein- und Ausbau weg.

Hochpräzisions-Zylinderrollenlager für Arbeitsspindeln

08.07.2013 | IBC Hochpräzisions-Zylinderrollenlager finden überall dort ihren Einsatz, wo hohe Drehzahlen, minimale Reibungsverluste, hohe Radialbelastungen sowie wärmebedingte Längenänderungen der Umgebungsbauteile ausgeglichen werden müssen. Zylinderrollenlager mit Käfig eignen sich zur Aufnahme von sehr hohen Belastungen in radialer Richtung, besitzen aufgrund der Linienberührung zwischen Rolle und Laufbahn eine hohe Steifigkeit und sind für hohe Drehzahlen ausgelegt.

08.07.2013 | IBC Hochpräzisions-Zylinderrollenlager finden überall dort ihren Einsatz, wo hohe Drehzahlen, minimale Reibungsverluste, hohe Radialbelastungen sowie wärmebedingte Längenänderungen der Umgebungsbauteile ausgeglichen werden müssen. Zylinderrollenlager mit Käfig eignen sich zur Aufnahme von sehr hohen Belastungen in radialer Richtung, besitzen aufgrund der Linienberührung zwischen Rolle und Laufbahn eine hohe Steifigkeit und sind für hohe Drehzahlen ausgelegt.

Das Unternehmen fertigt Zylinderrollenlager in unterschiedlichen Bauformen, Maßreihen und Größen. Ihre Eigenschaft, Axialverschiebungen zuzulassen, prädestiniert sie für die Loslagerung von Arbeitsspindeln in Werkzeugmaschinen. Ferner finden sie ihren Einsatz in Pumpen und Kompressoren. Neben den einreihigen und zweireihigen Zylinderrollenlagern mit Käfig wird das Sortiment für den allgemeinen Maschinenbau durch ein- und zweireihige vollrollige Zylinderrollenlager ergänzt.

Während Zylinderrollenlager mit Käfig auch bei hohen Belastungen noch verhältnismäßig hohe Drehzahlen zulassen, sind vollrollige Zylinderrollenlager für niedrige Drehzahlen und Schwenkbewegungen ausgelegt. Durch die größtmögliche Anzahl an Wälzkörpern gelten sie als radial extrem tragfähig, überzeugen durch eine hohe Steifigkeit und eignen sich besonders für raumsparende Konstruktionen. Sie finden ihren Einsatz in langsam umlaufenden, äußerst belasteten Lagerungen.

Kegelrollenlager X-life vereint weniger Reibung mit höherer Leistung

07.04.2011 | Mit den neuen FAG Kegelrollenlager Baureihen in X-life Qualität bietet die Schaeffler Gruppe Industrie jetzt das weltweit breiteste Produktspektrum an Hochleistungs Kegelrollenlagern. Gegenüber handelsüblichen Standardprodukten erreichen diese Wälzlager ein um bis zu 75 % reduziertes Reibmoment.

07.04.2011 | Mit den neuen FAG Kegelrollenlager Baureihen in X-life Qualität bietet die Schaeffler Gruppe Industrie jetzt das weltweit breiteste Produktspektrum an Hochleistungs Kegelrollenlagern. Gegenüber handelsüblichen Standardprodukten erreichen diese Wälzlager ein um bis zu 75 % reduziertes Reibmoment.

Häufig gestellte Fragen

Was ist besser Kugellager oder Rollenlager?

Ob Kugellager oder Rollenlager besser geeignet sind, hängt von den spezifischen Anforderungen der Anwendung ab.

- Kugellager eignen sich hervorragend für Anwendungen, die hohe Drehzahlen und geringe Lasten erfordern, da sie durch die punktuelle Berührung zwischen Kugel und Laufbahn geringe Reibung und hohe Laufruhe bieten. Typische Einsatzbereiche von Kugellagern sind Elektromotoren und Haushaltsgeräte.

- Rollenlager hingegen sind die bessere Wahl, wenn es um die Aufnahme hoher radialer und axialer Lasten geht. Durch ihre lineare Kontaktfläche können sie größere Kräfte bewältigen und sind daher ideal für schwere Maschinen, Getriebe und industrielle Anwendungen. Sie bieten zudem eine längere Lebensdauer und höhere Steifigkeit.

Wie funktioniert ein Rollenlager?

Ein Rollenlager funktioniert, indem es rotierende Bewegungen durch den Einsatz von zylindrischen, kegel- oder nadelförmigen Rollen unterstützt. Diese Rollen sind zwischen Innenring und Außenring platziert und rollen während des Betriebs auf den Laufbahnen. Durch die lineare Kontaktfläche der Rollen wird die Last gleichmäßig verteilt, was die Reibung reduziert und wodurch das Lager hohe radiale und axiale Kräfte aufnehmen kann.

Wann verwendet man Kegelrollenlager?

Kegelrollenlager werden verwendet, wenn sowohl hohe radiale als auch axiale Lasten aufgenommen werden müssen. Sie eignen sich besonders für Anwendungen wie Fahrzeuggetriebe, Achsen und industrielle Maschinen, bei denen die Belastbarkeit in mehreren Richtungen auftritt. Die kegelförmigen Rollen sorgen für eine stabile und präzise Lagerung, was die Effizienz und Lebensdauer der Systeme verbessert.

Welche Rollen-Lager gibt es?

Rollenlager umfassen verschiedene Typen, die jeweils spezifische Eigenschaften und Anwendungen haben. Hier sind die gängigsten Rollenlagertypen:

- Kegelrollenlager besitzen kegelförmige Rollen, die sowohl radiale als auch axiale Lasten aufnehmen können. Sie haben eine hohe Tragfähigkeit und steife Struktur. Einsatz finden sie in Automobilantrieben, Industriemaschinen und Wellen.

- Kreuzrollenlager haben eine kompakte Bauform und kreuzweise angeordnete Zylinder-Rollen, die in zwei Richtungen Lasten aufnehmen können. Sie werden in Präzisionsgeräten und Drehtischen verwendet, wo hohe Steifigkeit und Tragfähigkeit erforderlich sind.

- Laufrollenlager haben spezielle Profile und Rollen, die speziell für Lauf- und Führungsbahnen konzipiert sind, um hohe Lasten bei geringem Platzbedarf aufzunehmen. Sie werden in Förderanlagen, Automatisierungstechnik und Baumaschinen verwendet.

- Nadellager haben schlanke, lange Rollen, die als Nadeln bezeichnet werden und besonders platzsparend sind. Sie bieten eine hohe Tragfähigkeit bei geringer Bauhöhe. Anwendungen finden sich in Getrieben, Pumpen und Kompressoren.

- Pendelrollenlager sind selbstjustierend und können hohe radiale und axiale Lasten in beiden Richtungen aufnehmen. Sie sind robust und haben eine hohe Tragfähigkeit. Sie werden in Getrieben, Windkraftanlagen und Förderanlagen eingesetzt.

- Tonnenrollenlager haben tonnenförmige Rollen und können sowohl radiale als auch begrenzte axiale Lasten aufnehmen. Sie sind selbstjustierend, was sie ideal für Anwendungen mit Schiefstellungen macht. Sie finden Anwendung in schweren Maschinen wie in Bergbauausrüstung und Förderanlagen.

- Toroidalrollenlager (CARB-Lager) ermöglichen axiale Bewegungen und sind selbstjustierend. Das prädestiniert sie für Anwendungen mit welleninduzierten axialen Verschiebungen. Ihr Einsatzgebiet sind Papiermaschinen und schwere Industrien.

- Vierpunktlager haben vier Berührungspunkte und können hohe axiale Lasten in beide Richtungen sowie begrenzte radiale Lasten aufnehmen. Sie sind ideal für Drehtische sowie Radial- und Axiallager in Rotationsbewegungen.

- Zylinderrollenlager haben zylindrische Rollen und können hohe radiale Lasten bei geringen Reibungswiderständen tragen. Sie werden häufig in Getrieben, Elektromotoren und Werkzeugmaschinen verwendet.

Was besagt die DIN 5412-1?

Die DIN 5412-1 beschreibt die Maße und Kurzzeichen für einreihige, zerlegbare Zylinderrollenlager mit Käfig sowie für Winkelringe. Diese Norm legt die Grenzabmaße für Hüllkreisdurchmesser fest und definiert die Spezifikationen für verschiedene Bauformen von Zylinderrollenlagern, um ihre Austauschbarkeit und Leistungsfähigkeit sicherzustellen. Sie ist besonders relevant für Anwendungen, die hohe Präzision und Zuverlässigkeit erfordern, wie in der Bahnindustrie und im Maschinenbau.

Quellenangabe: Dieser Beitrag basiert auf Informationen folgender Unternehmen: Ceramtec, IBC, NKE-Austria, NSK, Rodriguez, Schaeffler, SKF.

Das könnte Sie auch interessieren...

Lagerberechnung | Lebensdauer, Tragfähigkeit, Ermüdung

Linearführung | mit Rollen, Kugeln oder zum Gleiten

CO2 Fußabdruck reduzieren | So geht's!

Kugelgewindetrieb | Sich drehende Kugelumlaufspindel

Produktpiraterie | Sichern Sie Ihr Urheberrecht!

Baumaschinen | Bauteile für Bagger, Kipper & Radlader

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.