Sensorik für zukunftssichere, intelligente Antriebstechnik

- Details

- Zugriffe: 6052

Mit seinen Sensorlösungen unterstreicht Schaeffler seine Systemkompetenz und positioniert sich als Schlüsselpartner für zukunftssichere, intelligente Antriebstechnik – von der Industrie bis zur nachhaltigen Mobilität. Beispiele sind Drehmomentsensoren für Cobots und Maschinenbau oder Wasserstoff Sensorik für den Antriebsstrang.

Inhalt

- Sensorik für industrielle Antriebe und Wasserstoffsysteme

- Drehmoment messen mit getriebeinterner Sensorik

Sensorik für industrielle Antriebe und Wasserstoffsysteme

17.06.2025 | Die innovativen Sensorlösungen für industrielle Anwendungen von Schaeffler spielen eine Schlüsselrolle, um die Effizienz, Zuverlässigkeit und Lebensdauer von Maschinen und Fahrzeugen zu verbessern. Nach dem erfolgreichen Zusammenschluss mit Vitesco Technologies im Oktober 2024 ist das Unternehmen nun imstande, sämtliche Bereiche der Bewegung mit hochinnovativen Sensorlösungen abzudecken.

17.06.2025 | Die innovativen Sensorlösungen für industrielle Anwendungen von Schaeffler spielen eine Schlüsselrolle, um die Effizienz, Zuverlässigkeit und Lebensdauer von Maschinen und Fahrzeugen zu verbessern. Nach dem erfolgreichen Zusammenschluss mit Vitesco Technologies im Oktober 2024 ist das Unternehmen nun imstande, sämtliche Bereiche der Bewegung mit hochinnovativen Sensorlösungen abzudecken.

„Schaeffler steht für Innovationskraft entlang des gesamten Spektrums der Bewegung“, sagte Uwe Wagner, Vorstand Forschung und Entwicklung der Schaeffler AG im Vorfeld der Hannover Messe. „Gerade für die Mobilität aber auch für Zukunftstechnologien wie Robotik und humanoide Roboter sind innovative Sensoren essenziell, da sie Bewegungen präzise steuern und optimieren. Durch unser umfassendes Systemverständnis bietet Schaeffler seinen Kunden echten Mehrwert und unterstützt bei der Industrialisierung dieser Schlüsseltechnologien.“

In 2025 erweitert die Technologiegruppe ihr Sensorik-Portfolio gezielt um intelligente Lösungen für industrielle Anwendungen, Wasserstofftechnologien und elektrische Antriebe. Die neuen Produkte ermöglichen eine präzise Erfassung kritischer Messgrößen und tragen dazu bei, Leistung, Effizienz und Betriebssicherheit deutlich zu verbessern.

Drehmomentsensor für präzise Leistungssteuerung

Mit dem Drehmomentsensor (Bild oben) bringt Schaeffler eine Lösung auf den Markt, die durch hohe Auflösung und Linearität überzeugt. Der Sensor misst das Drehmoment direkt im Antriebsstrang und erlaubt so eine fein abgestimmte Regelung. Anwendungen finden sich in industriellen Maschinen, Bau- und Landtechnik. Die Echtzeitmessung senkt den Energieverbrauch, verlängert die Lebensdauer und ermöglicht die Integration eines effektiven Überlastschutzes. Der Sensor lässt sich einfach in bestehende Systeme einbinden.

Wasserstoffsensoren für Systemdiagnose

Sensoren für Wasserstoff-Anwendungen zeichnen sich durch höchste Messgenauigkeit aus, damit die Sicherheit in Fahrzeugen und industriellen Anwendungen, in denen Wasserstoff als Energieträger genutzt wird, gewährleistet ist. Für den wachsenden Einsatz von Wasserstoff als Energieträger bietet Schaeffler spezialisierte Sensoren, die Leckagen und Konzentrationen präzise überwachen.

Sensoren für Wasserstoff-Anwendungen zeichnen sich durch höchste Messgenauigkeit aus, damit die Sicherheit in Fahrzeugen und industriellen Anwendungen, in denen Wasserstoff als Energieträger genutzt wird, gewährleistet ist. Für den wachsenden Einsatz von Wasserstoff als Energieträger bietet Schaeffler spezialisierte Sensoren, die Leckagen und Konzentrationen präzise überwachen.

Der H2 Leakage Sensor detektiert Gasaustritte in Echtzeit, während der H2 Exhaust Sensor die Wasserstoffkonzentration im Abgasstrang erfasst. Beide Komponenten verbessern die Systemdiagnose und erhöhen die Betriebssicherheit. Ihr robustes Design ist auf langlebige Nutzung im industriellen Umfeld ausgelegt.

Zonen-Controller für vernetzte Steuerungseinheiten

Heute müssen Sensoren in modernen Fahrzeugen schnell und zuverlässig kommunizieren und die Datenverarbeitung zwischen ihnen effizient erfolgen. Diesem Anspruch wird Schaeffler mit dem kompakten Zonen-Controller gerecht.

Er bündelt die Kommunikation und Steuerung innerhalb definierter Fahrzeug- oder Systemzonen. Als zentrales Element zwischen Sensoren, Aktuatoren und Steuergeräten sorgt er für eine stabile Datenverbindung und intelligente Energieverteilung. Die modulare Architektur erlaubt eine flexible Skalierung und reduziert gleichzeitig Gewicht und Latenz – ein Pluspunkt für leistungsfähige E-Antriebe und komplexe Steuerungssysteme.

Drehmoment messen mit getriebeinterner Sensorik

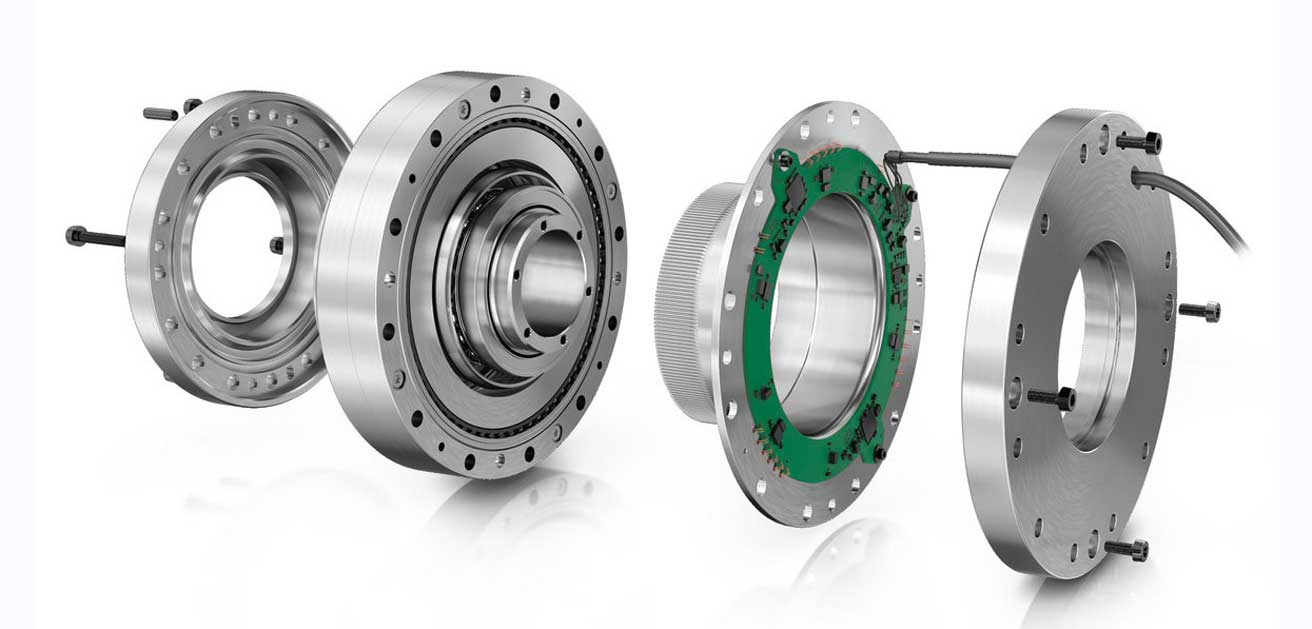

Schaeffler präsentiert zur Automatica Sensoren für Cobots, die in Präzisions-Wellgetriebe integriert sind. Mit diesem Konzept zum Drehmoment messen sind kürzere Taktzeiten in der Robotik möglich. Methoden wie diese ermöglichen einen bedeutenden Fortschritt für den breiten Einsatz der kollaborierenden Roboter in der Industrie-Automation.

Drehmomentmessung extern und intern

Sollen Cobots feinfühlig und kraftgesteuert arbeiten und auch das Teaching geschmeidig erfolgen, benötigt man eine Sensorik, um Messdaten von den äußeren Kräfte zu erhalten. Für die Messungen von äußeren Kräften und Momenten werden in Cobots meist Drehmomentsensor-Module eingesetzt. Das sind Sensoren, die als eigenständige Komponente für die kollaborative Robotik entwickelt wurden. Sie benötigen nicht nur zusätzlichen Bauraum, sondern müssen zudem konstruktiv in den Cobot integriert werden.

Externe Drehmomentsensoren

Bei diesen Sensoren werden die Kräfte und Momente mit Hilfe der Dehnmessstreifen Technologie (DMS) ermittelt. Bei den DMS Sensoren ist die Sensorik meist auf einer elastischen Struktur aufgeklebt. Die konstruktive Auslegung solcher Sensoren ist ein Kompromiss zwischen hoher Auflösung und niedriger Verformung. In Anwendungen, in denen der Endeffektor eine Bahnkurve oder Position unter Last exakt einzuhalten hat, ist die durch den Sensor verursachte Positionsabweichung nachteilhaft. Konkrete Bauformen sind 6-Achs-Force-Torque-Sensoren am Endeffektor oder an Gelenkachsen geflanschte Sensormodule.

Neues Konzept: interne Drehmomentsensoren

Das raffinierte Konzept der Schaeffler-Ingenieure besteht darin, dass sie für die Messung des Drehmoments statt auf ein zusätzliches elastisches Element, auf ein vorhandenes Bauteil vom Antriebsstrang zugreifen. Dadurch wird keine weitere Elastizität in die Cobot-Struktur gebracht. Deren Steifigkeit bleibt mit Sensorik komplett erhalten. Welche Vorteile bietet nun dieses interne Konzept?

Steifigkeit und Einfluss auf die Positionierzeit

Cobots haben aufgrund ihrer schlanken Bauform und der damit einhergehenden höheren Elastizität im Vergleich zu Industrierobotern einen großen Nachteil: Bei höheren Beschleunigungen geraten sie spürbar in Schwingung durch ihre schlanke Struktur – insbesondere wenn beim Positionieren maximal abgebremst wird. Dann löst sich durch das längere Einschwingen wieder in Luft auf, was durch hohe Geschwindigkeit und Beschleunigung an Taktzeit gewonnen wurde.

Cobots haben aufgrund ihrer schlanken Bauform und der damit einhergehenden höheren Elastizität im Vergleich zu Industrierobotern einen großen Nachteil: Bei höheren Beschleunigungen geraten sie spürbar in Schwingung durch ihre schlanke Struktur – insbesondere wenn beim Positionieren maximal abgebremst wird. Dann löst sich durch das längere Einschwingen wieder in Luft auf, was durch hohe Geschwindigkeit und Beschleunigung an Taktzeit gewonnen wurde.

Diese Faktoren beeinflussen die Eigenfrequenz von Cobots stark:

- Kippsteifigkeit von Gelenklager bzw. Getriebe-Hauptlager

- Torsionssteifigkeit der Getriebe und Torsionssteifigkeit der Drehmomentsensoren

Externer versus interner Drehmomentsensor

Während bei externen Drehmomentsensoren die Torsionssteifigkeit eines Gelenks auf 25 % bis 60 % durch die zusätzlich eingebrachte Elastizität sinkt, bleibt diese bei dem von Schaeffler entwickelten Konzept zur Messung des Drehmoments vollständig erhalten.

Vergleichsbasis Präzisions-Wellgetriebe

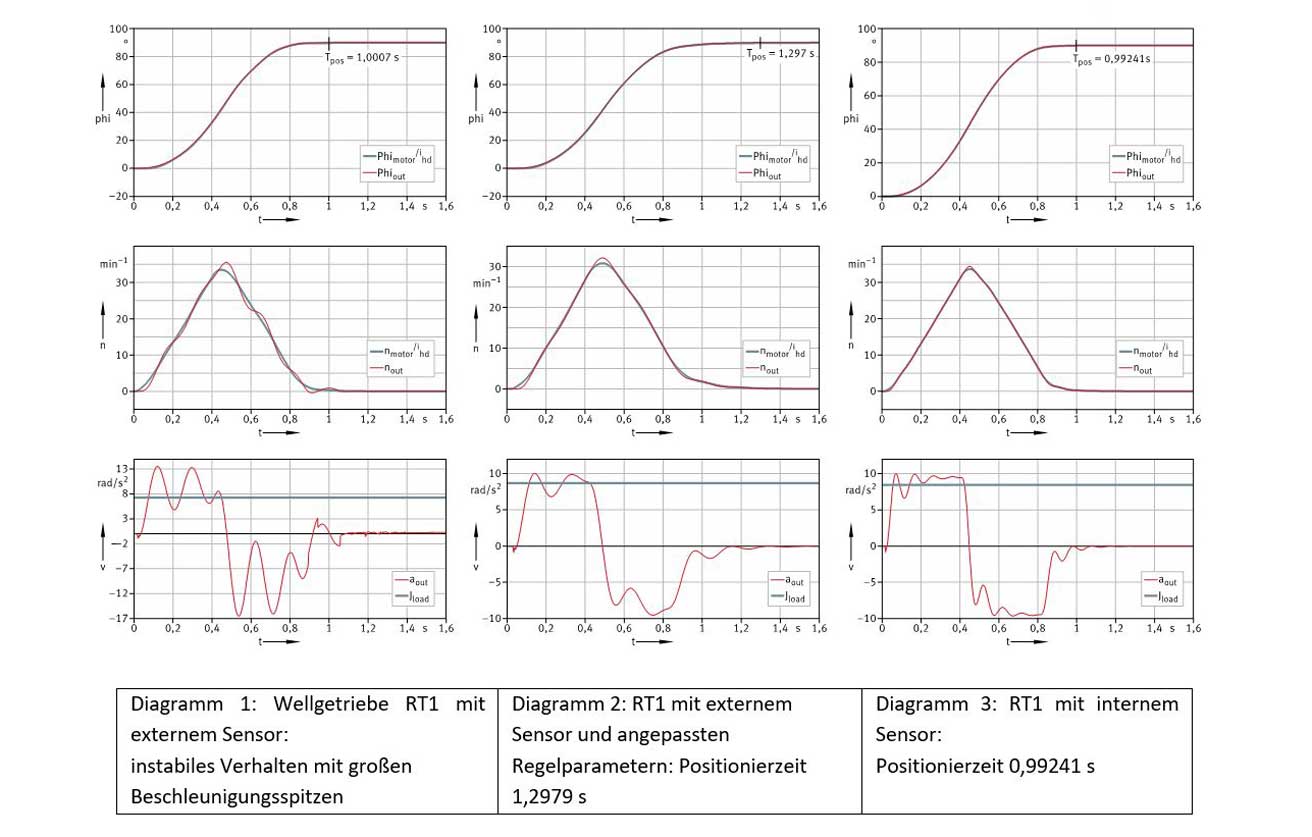

Den Einfluss der Torsionssteifigkeit eines Drehmomentsensors auf das dynamische Verhalten von Cobots soll ein Vergleich beider Konzepte in einem Worst-Case-Szenario verdeutlichen. Als Vergleichsbasis dient das herstellereigene Präzisionswellgetriebe RT1 zum einen mit integrierter Sensorik und zum anderen mit externem Sensormodul. Der Motor beschleunigt jeweils ein Massenträgheitsmoment von 7,6 kgm2 aus Null heraus. Dann bremst er wieder bis zum Stillstand.

Anpassung der Regelparameter

Der Antrieb mit externem Drehmomentsensor (Diagramm 1) zeigt deutlich ein instabiles Verhalten mit sehr hohen Beschleunigungsspitzen. Zur Verbesserung des dynamischen Verhaltens haben die Versuchsingenieure in einer zweiten Simulation die Regelparameter angepasst. Damit konnten sie die Beschleunigungsspitzen reduzieren. Allerdings ging das zu Lasten der Positionierzeit, welche auf 1,2979 s (Diagramm 2) anstieg. Das dritte Diagramm zeigt das dynamische Verhalten vom RT1-T-Getriebe mit integriertem Drehmomentsensor. Die Positionierzeit beträgt nur 0,99241 s und ist damit um 0,3 s kürzer. Selbst ohne Anpassung der Regelparameter klingen hier die Schwingungen schnell ab.

Die Simulation erfolgte für die Drehachse eines Gelenks. Bei sechs Gelenken mit den veränderlichen räumlichen Lagen eines Cobots sind die Verhältnisse wesentlich komplexer und die Auswirkungen sehr viel größer. Das vereinfachte Beispiel verdeutlicht aber bereits den positiven Einfluss von torsionssteifen Drehmomentsensoren auf die Positionierzeit.

Eigenschaften der internen Drehmomentsensoren

In der Entwicklung, Applikation und Serienproduktion integrierter Drehmomentsensoren verfügt Schaeffler über jahrelange Erfahrung. Die als Sensotect bekannte Sensortechnologie findet beispielsweise in der Windenergie und in der Automobilindustrie erfolgreich Anwendung.

In der Entwicklung, Applikation und Serienproduktion integrierter Drehmomentsensoren verfügt Schaeffler über jahrelange Erfahrung. Die als Sensotect bekannte Sensortechnologie findet beispielsweise in der Windenergie und in der Automobilindustrie erfolgreich Anwendung.

Die Funktionalität wird durch eine Submikrometer dünne, dehnungsempfindliche PVD-Metallbeschichtung realisiert, die durch Mikrobearbeitung strukturiert wird. Das Bauteil selbst wird zum Sensor und der Sensor wird zum Bauteil. Für die Anwendung in der Robotik wurde die Flexspline des Präzisionswellgetriebes genutzt, da diese direkt im Kraftfluss liegt. Zusätzlicher Bauraum wird nicht benötigt. Klebstoffe und Transferpolymere sind nicht erforderlich.

Herausragend sind auch eine sehr geringe Hysterese- und Linearitätsabweichung, auch aufgrund fehlender Störfaktoren. Ebenso werden kleinste Kraft- und Drehmomentänderungen zuverlässig erfasst, was das smooth Direct-Teach-in, also die Bedienung und die Selbstoptimierung von Cobots wesentlich vereinfacht.

Drehmoment-Messwelle ermittelt simultan vier Messgrößen

Drehmoment-Messwelle ermittelt simultan vier Messgrößen

Das Sensorelement bietet eine Genauigkeit von <0,5 % (Fullscale), was im Vergleich zu Sensormodulen am Cobot-Markt ein hervorragender Wert ist. Da die Sensorik fest im RT1-Präzisionswellgetriebe integriert ist, addieren sich weitere Einflüsse wie die mechanische Hysterese und Temperatur, die schließlich zu einer Systemgenauigkeit „Sensor+Getriebe“ von <1,5 % (Fullscale des wiederholbaren Peak torque des Präzisionswellgetriebe) führen. Diese Unterscheidung gilt es bei einem Vergleich mit externen Drehmomentsensoren am Markt, die ja als Einheit funktionsfähig sind, zu beachten.

Fazit der neuen Drehmomentmessung

Die in die Wellgetriebe eingebauten Drehmomentsensoren beeinflussen die mechanische Struktur von Cobots nicht. Ihre Torsionssteifigkeit in den Drehachsen bleibt im Vergleich zu externen Sensoren zu 100 % erhalten.

Die in die Wellgetriebe eingebauten Drehmomentsensoren beeinflussen die mechanische Struktur von Cobots nicht. Ihre Torsionssteifigkeit in den Drehachsen bleibt im Vergleich zu externen Sensoren zu 100 % erhalten.

Als weiteren Baustein hat Schaeffler zudem das zweireihige Schrägnadellager XZU für die RT Wellgetriebe entwickelt. Dieses erhöht die Steifigkeit der Cobot-Struktur quer zu den Drehachsen. Mit der Verwendung der XZU-Lager statt der üblichen Kreuzrollenlager in den Cobot-Gelenken kann die Positionierzeit um bis zu 50 % reduziert werden.

Mit den RT1-T-Präzisions-Wellgetrieben lässt sich die Leistung in Form von Geschwindigkeit und Beschleunigung von Cobots anheben, ohne dass man lange Einschwingzeiten und große Amplituden in Kauf nehmen muss. Schaeffler eröffnet damit der Branche einen Weg für den wirtschaftlichen Einsatz von Cobots für einen autarken Einsatz in dynamischen Anwendungen.

Das könnte Sie auch interessieren...

Lagerlösungen und Elektromotoren für Arbeitsmaschinen

Profilschienenführung in moderner Gießereitechnik von Laempe

Künstliche Intelligenz | Trends und Entwicklungen

Planetengetriebe + Wellgetriebe Präzision von Schaeffler

Spindellager – Die Vacrodur Hochleistungselemente

Linearführung | mit Rollen, Kugeln oder zum Gleiten

Jochen Krismeyer ist Fachjournalist für Antriebs- und Automatisierungstechnik in Nürnberg.