Elektroantrieb | Aufbau, Batterie, Speicher

- Details

- Zugriffe: 15702

Der Elektroantrieb steht im Mittelpunkt der aktuellen Entwicklungen in der Automobilindustrie. Hersteller präsentieren zunehmend innovative Lösungen, die nicht nur die Reichweite verbessern, sondern auch die Ladezeiten verkürzen und die Lebensdauer der Batterien verlängern. Der Artikel beleuchtet die neuesten Technologien, die den Elektromotor effizienter und nachhaltiger machen.

Inhalt

- Elektroantrieb 2025 – Das Wichtigste in Kürze

- Elektroantrieb Innovationen

- CATL leitet drei Batterien-Neuheiten Multi-Power-Ära ein

- Elektromotor Baukasten verzichtet auf seltene Erden

- Edag und Hexagon Purus forschen für flexiblen Hybridspeicher

- Positronen als neues Werkzeug für die Forschung an Lithium-Iionen-Batterien

- Elektroauto getriebelos und energieeffizient neu formuliert

- HV-Stecker für Elektro- und Hybridfahrzeuge

- Häufig gestellte Fragen

Elektroantrieb 025 – Das Wichtigste in Kürze

Weltweit treibt der Elektroantrieb die Transformation der Automobilbranche voran. Angeführt von Technologieführern wie Tesla, BYD und CATL entwickeln sich E-Antriebe zunehmend zu hochintegrierten, softwaregesteuerten Systemlösungen, die nicht nur lokal frei von CO2 Emissionen sind, sondern auch neue Maßstäbe bei Effizienz, Performance und Lebenszykluskosten setzen. Der globale Fokus liegt aktuell auf skalierbaren Plattformarchitekturen, der Integration von Siliziumkarbid-Leistungselektronik und 800-Volt-Systemen für ultraschnelles Laden. Gleichzeitig gewinnt die Ressourceneffizienz an Bedeutung – durch recyclingfähige Materialien und den schrittweisen Verzicht auf seltene Erden.

Ein klarer Trend ist die Verlagerung der Wertschöpfung hin zu Batterie- und Antriebstechnologien, die modular einsetzbar und OTA-updatetauglich (Over-the-Air) sind. In China dominieren bereits Inhouse-Lösungen für Batterie und Antrieb, während in den USA und Europa vermehrt auf strategische Partnerschaften mit Halbleiter- und Softwareunternehmen gesetzt wird.

Auch die deutschen Automobilhersteller investieren massiv in den Ausbau ihrer elektrischen Kompetenzzentren. Volkswagen setzt mit dem MEB- und SSP-Baukasten auf weltweit einheitliche Plattformen mit hoher Variantenflexibilität. BMW verfolgt mit der „Neuen Klasse“ einen technologieoffenen Ansatz, bei dem elektrischer Antrieb, Batterie und Software gemeinsam neu entwickelt werden. Mercedes-Benz fokussiert sich mit der EVA2- und MMA-Plattform auf hocheffiziente All-in-One-Architekturen mit Siliziumkarbid-Invertern und optimierter Energierückgewinnung.

Im internationalen Vergleich punkten deutsche OEMs mit hoher Fertigungstiefe, Qualitätssicherung und Innovationstempo insbesondere im Bereich E-Maschinenentwicklung, Thermomanagement und Fahrzeugsoftware. Ihr Ziel: maßgeschneiderte, global wettbewerbsfähige E-Antriebe, die sich durch Skalierbarkeit, Energieeffizienz und Nachhaltigkeit auszeichnen und zugleich den Anforderungen unterschiedlicher Märkte gerecht werden.

Allerdings laufen sie in einigen Schlüsselbereichen dem Tempo hinterher, das insbesondere China vorgibt vor allem bei Batterien, Software und Volumenmodellen. Ob sie aufholen, hängt davon ab, wie schnell sie jetzt liefern und wie gut sie dabei Kundenbedürfnisse, Softwareintegration und Kosten unter einen Hut bringen.

Elektroantrieb Neuheiten und Innovationen

Die folgenden Neuheiten widerspiegeln die Entwicklung in der Antriebstechnik für die Elektromobilität.

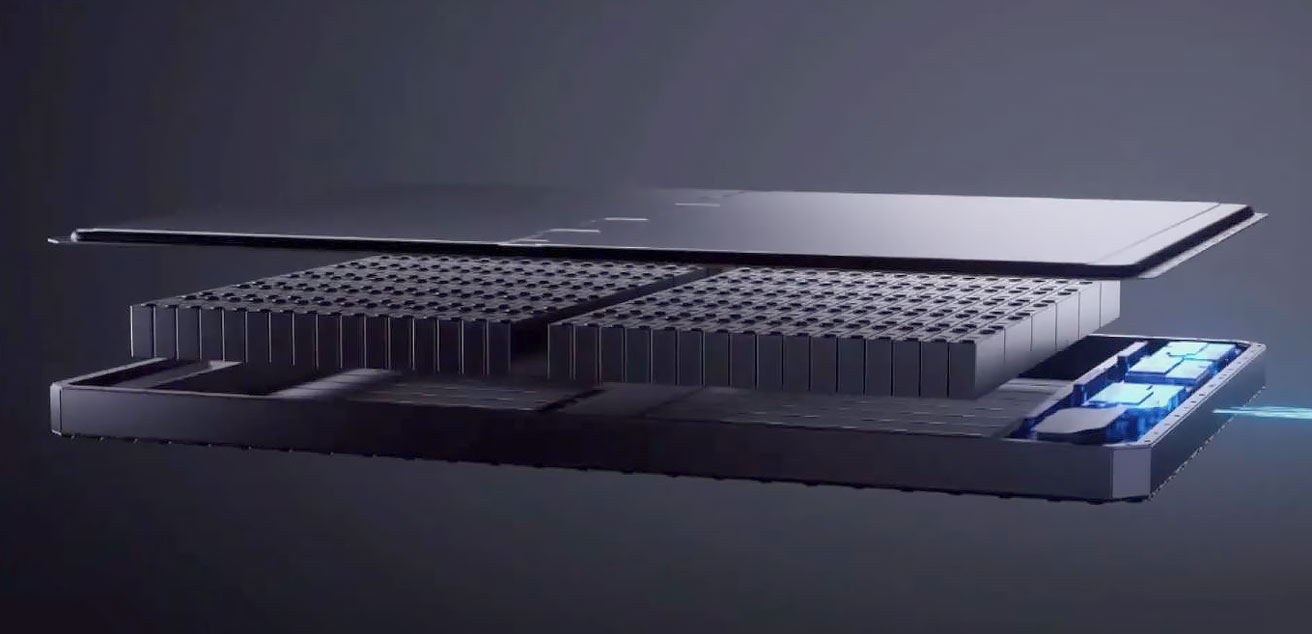

CATL leitet mit drei Batterien-Neuheiten Multi-Power-Ära ein

21.04.2025 | Mit der Vorstellung von drei neuen Batterielösungen auf dem ersten Super Tech Day erweitert CATL sein Portfolio an zukunftsweisenden Energiespeichern. Präsentiert wurden die Freevoy Dual-Power-Batterie, die Naxtra-Natrium-Ionen-Batterie als weltweit erste in Serie gefertigte ihrer Art sowie die Shenxing Superfast Charging Battery der zweiten Generation.

21.04.2025 | Mit der Vorstellung von drei neuen Batterielösungen auf dem ersten Super Tech Day erweitert CATL sein Portfolio an zukunftsweisenden Energiespeichern. Präsentiert wurden die Freevoy Dual-Power-Batterie, die Naxtra-Natrium-Ionen-Batterie als weltweit erste in Serie gefertigte ihrer Art sowie die Shenxing Superfast Charging Battery der zweiten Generation.

Zusätzlich stellte das Unternehmen eine 24-V-Naxtra-Starterbatterie für Nutzfahrzeuge vor. Ziel ist es, die Elektromobilität in eine neue Phase technologischer Vielfalt zu überführen.

Naxtra: Natrium statt Lithium

Die Naxtra-Batterie durchbricht klassische Materialgrenzen und ermöglicht erstmals die Massenproduktion von Natrium-Ionen-Batterien. Sie senkt die Abhängigkeit von Lithium, nutzt weltweit verfügbare Ressourcen und bleibt selbst bei Temperaturen von -40 °C leistungsfähig. Zwei Varianten stehen zur Verfügung: eine Version für Pkw mit einer Energiedichte von 175 Wh/kg und 500 km Reichweite, sowie eine 24-V-Start-Stopp-Variante für Lkw, die eine Lebensdauer von über acht Jahren bietet und die Gesamtkosten gegenüber Blei-Säure-Batterien um 61 % reduziert.

Freevoy: Zwei Energiesysteme, ein Akku

Die Freevoy Dual-Power-Batterie kombiniert erstmals zwei chemische Systeme in einem Batteriepack. Das Design unterstützt Funktionen wie duale Spannungen, getrenntes Wärmemanagement und individuelle Energiezonen mit spezifischem Fahrprofil. CATL spricht von einem System, das sich flexibel an unterschiedliche Fahrzeugtypen, Fahrstile und Reichweiten-Anforderungen anpassen lässt – bis hin zu 1500 km in Kombination mit NCM-Batteriezellen.

Shenxing: Schnellladen auf neuem Niveau

Die zweite Generation der Shenxing-Superschnellladebatterie setzt neue Standards: Mit einer Ladeleistung von 1,3 MW erreicht sie eine Ladegeschwindigkeit von 2,5 km Reichweite pro Sekunde. Bei -10 °C kann die Batterie in nur 15 min von 5 % auf 80 % aufgeladen werden. Damit reagiert CATL auf eine zentrale Herausforderung der Elektromobilität: Reichweite und Ladezeit.

Mit diesen Entwicklungen zeigt CATL, dass sich Batteriearchitekturen künftig nicht auf ein chemisches System beschränken müssen. Die Kombination aus Materialvielfalt, Temperaturbeständigkeit und Ladegeschwindigkeit markiert den Übergang in eine neue Ära der Batterietechnologie – vielseitig, skalierbar und anwendungsübergreifend.

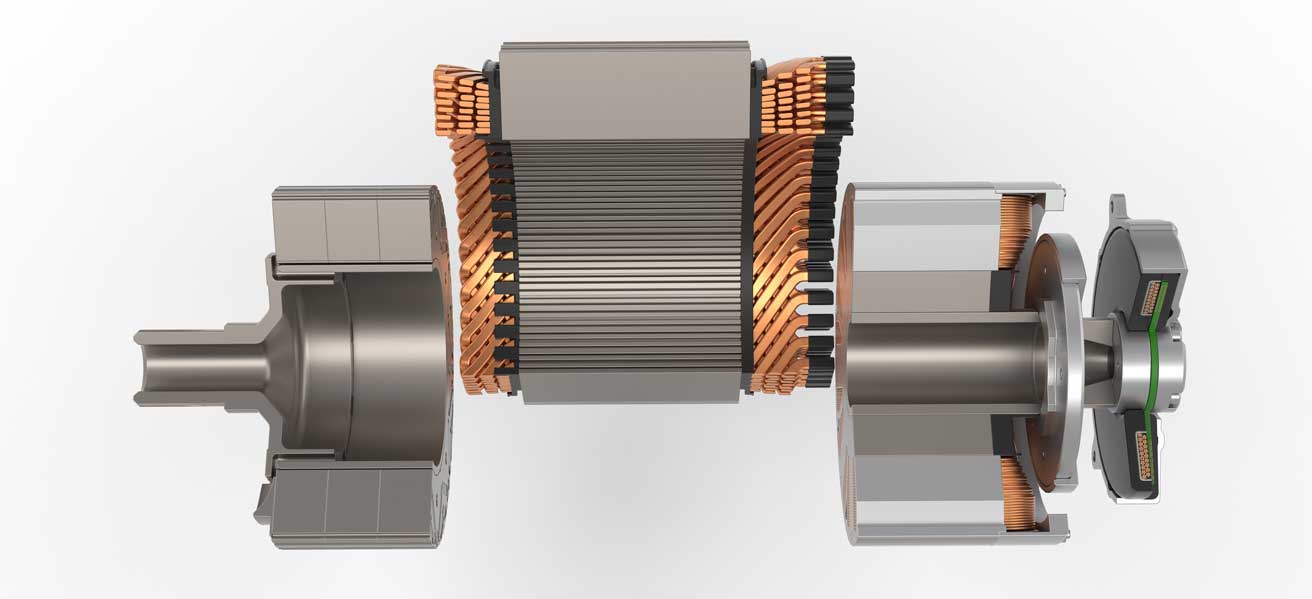

Elektromotor Baukasten verzichtet auf seltene Erden

03.10.2023 | Mahle hat einen neuen Technologiebaukasten für E-Motoren (Bild oben) entwickelt. Dieser kombiniert die Vorteile seiner SCT- und MCT-Elektromotoren. Diese vereinen dauerhaft hohe Spitzenleistung, kontaktlose und damit verschleißfreie Leistungsübertragung, sie verzichten auf Seltene Erden und bieten höchste Effizienz.

Der kontaktlos arbeitende Magnet-free Contactless Transmitter (MCT) und der ausdauernde Superior Continuous Torque (SCT) Elektromotor sind die jüngsten Innovationen des Automobilzulieferers im Bereich des Elektromotors. Der Verzicht auf Seltene Erden bei der MCT-Technologie macht die Herstellung bietet nicht zuletzt Rohstoffsicherheit. Der Elektromotor ist besonders effizient in fast allen Betriebzahlen. Speziell im realen Straßenverkehr spielt der MCT-E-Motor seine Effizienzvorteile aus.

Ladestecker, Ladekabel | Für das Elektroauto

Ladestecker, Ladekabel | Für das Elektroauto

Der MCT-E-Motor hat eine hohe Haltbarkeit, weil die notwendige Übertragung der elektrischen Ströme zwischen den stationären und rotierendenTeilen im Motorinneren kontaktlos und somit verschleißfrei erfolgt. Somit ist der E-Antrieb wartungsfrei und für viele Anwendungen bestens geeignet.

Ausdauerstärkster Motor für E-Autos

Der SCT-E-Motor stellt den derzeit ausdauerstärksten E-Motor im Programm von Mahle dar. Der Traktionsmotor kann unbegrenzt lange mit hoher Leistung arbeiten. Ein neues Kühlkonzept macht das möglich. Die integrierte Ölkühlung macht den E-Motor nicht nur robust, sondern ermöglicht gleichzeitig auch die Nutzung der entstehenden Abwärme im Gesamtsystem des Automobils. Der Elektromotor ist unerreicht klein, effizient und leicht. Dank extrem kompakter Bauweise werden Materialien gespart und und Gewicht reduziert.

Der MCT-E-Motor hat in einem breiten Drehzahl-/Drehmomentbereich einen hohen Wirkungsgrad. Der SCT-E-Motor hingegen ist so ausgeführt, dass er in den optimierten Hauptbetriebspunkten höchste Wirkungsgrade erreicht. Die hohe Dauerleistung ist eine weitere Stärke des SCT-E-Motors. Diese beträgt 93 bis 100 % seiner Spitzenleistung, wie Messergebnisse belegen. Dieses bislang unerreichte und einzigartige Verhältnis ermöglicht den Einsatz in E-Fahrzeugen aller Art selbst unter sehr anspruchsvollen Bedingungen. Klassische Beispiele sind die Fahrt eines E-Lkw über Gebirgspässe oder wiederholtes Beschleunigen eines batterieelektrischen Pkws. Solche Szenarien decken bisher erhältliche Elektromotoren nur begrenzt ab.

Edag und Hexagon Purus forschen für flexiblen Hybridspeicher

08.07.2020 | Während für den täglichen Weg zur Arbeit im Elektroauto ein Batteriespeicher heute das Mittel der Wahl ist, müssen Langstreckenfahrer trotz Schnellladesäulen längere Zwischenstopps einplanen. Für sie bieten Wasserstoffantriebe Vorteile, weil deren Tanks schnell gefüllt werden können. Edag und Hexagon Purus forschen jetzt zusammen an einem Hybridspeicher, der das Beste der zwei Welten zusammenführt.

08.07.2020 | Während für den täglichen Weg zur Arbeit im Elektroauto ein Batteriespeicher heute das Mittel der Wahl ist, müssen Langstreckenfahrer trotz Schnellladesäulen längere Zwischenstopps einplanen. Für sie bieten Wasserstoffantriebe Vorteile, weil deren Tanks schnell gefüllt werden können. Edag und Hexagon Purus forschen jetzt zusammen an einem Hybridspeicher, der das Beste der zwei Welten zusammenführt.

Das gemeinsame Forschungsprojekt wird von der Hessenagentur gefördert und ist für 18 Monate Laufzeit angesetzt. Die Edag Group als Engineering Dienstleister für die Automobilindustrie und der Spezialist für Composite-Hochdruckbehälter und -systeme für Fahrzeuge aller Art möchten einen Hybridspeicher realisieren, der die Vorteile beider Antriebe verbindet.

Flexibler Speicher auf dem Fahrzeugboden

Dazu soll ein flexibler Speicher für den Fahrzeugboden entwickelt werden. Darin sollen parallel Batterien und Wasserstoffdrucktanks der neuesten Generation verbaut werden. Der Kunde soll selbst die jeweilige Speicheranzahl individuell konfigurieren. Er wird tägliche Strecken batterieelektrisch und lange Strecken mit Energie aus der Brennstoffzelle fahren, die aus den Wasserstofftanks versorgt wird.

Die Entwicklung basiert auf der von Edag entwickelten, skalierbaren Fahrzeugplattform Scalebase. Sie biete laut Edag große Vorteile für beruflich und privat genutzte Fahrzeuge. Die Austauschbarkeit der Speicher ermögliche zudem die ressourcenschonende Zweitnutzung und erfülle den Nachhaltigkeitsanspruch der beiden Entwicklungspartner.

Positronen als neues Werkzeug für die Forschung an Lithium-Ionen-Batterie

21.03.2017 | Akkus, deren Kathode aus einer Mischung aus Nickel, Mangan, Kobalt und Lithium besteht, gelten derzeit als die leistungsfähigsten. Doch auch sie haben eine begrenzte Lebensdauer. Schon beim ersten Zyklus verlieren sie bis zu 10 % ihrer Kapazität. Woran das liegt und was gegen den darauffolgenden schleichenden Kapazitätsverlust unternommen werden kann, hat ein interdisziplinäres Wissenschaftlerteam der Technischen Universität München (TUM) mit Hilfe von Positronen nun genauer erforscht.

21.03.2017 | Akkus, deren Kathode aus einer Mischung aus Nickel, Mangan, Kobalt und Lithium besteht, gelten derzeit als die leistungsfähigsten. Doch auch sie haben eine begrenzte Lebensdauer. Schon beim ersten Zyklus verlieren sie bis zu 10 % ihrer Kapazität. Woran das liegt und was gegen den darauffolgenden schleichenden Kapazitätsverlust unternommen werden kann, hat ein interdisziplinäres Wissenschaftlerteam der Technischen Universität München (TUM) mit Hilfe von Positronen nun genauer erforscht.

So genannte NMC-Akkus, deren Kathoden aus einer Mischung aus Nickel, Mangan, Kobalt und Lithium bestehen, haben die herkömmlichen Lithium-Kobaltoxid-Akkus weitgehend vom Markt verdrängt. Sie sind billiger und sicherer und werden deshalb unter anderem für Elektro- und Hybridautos eingesetzt. Doch auch bei ihnen tragen nur wenig mehr als 50 % der Lithium-Atome zur tatsächlichen Kapazität bei. Ließen sich bei der ersten Entladung der an der TU München untersuchten Elektroden noch 62 % der Lithium-Atome aus dem Kristallgitter herauslösen, so kehren beim Wiederaufladen nur noch 54 % zurück.

Bei den darauffolgenden Zyklen ist der Verlust zwar wesentlich geringer, jedoch sinkt die Kapazität schleichend immer weiter ab. Nach einigen Tausend Zyklen ist die Restkapazität dann so gering, dass der Akku unbrauchbar wird.

Eingefangene Positronen zeigen Löcher im Gitter

Untersuchungen anderer Gruppen zeigten, dass beim Laden offenbar nicht alle Lithium-Atome wieder in die passenden Lücken im Kristallgitter zurückfinden. Bisherige Methoden konnten allerdings nicht die dafür verantwortlichen atomaren Prozesse zeigen. Die Lösung brachte, wie so oft, die interdisziplinäre Zusammenarbeit: Irmgard Buchberger, Mitarbeiterin am Lehrstuhl für Technische Elektrochemie der TU München wandte sich an Stefan Seidlmayer, der am Heinz Maier-Leibnitz Zentrum (MLZ) an der Forschungs-Neutronenquelle FRM II ebenfalls Akkutechnologien erforscht.

Er vermittelte den Kontakt zu Christoph Hugenschmidt, der am MLZ das Instrument Nepomuc betreut. Es erzeugt Positronen, die Antiteilchen der Elektronen, mit denen sich gezielt nach Löchern in Kristallgittern fahnden lässt. „Als extrem kleine und hoch bewegliche Teilchen können Positronen durch Materialien hindurch fliegen. Treffen sie auf ein Elektron, so enden sie auf der Stelle in einem Energieblitz, finden sie eine leere Stelle im Kristallgitter, überleben sie deutlich länger“, erläutert Markus Reiner, der die Versuche am Instrument Nepomuc durchführte.

Da die Positronen für kurze Zeit in den leeren Gitterplätzen gefangen sind bevor sie schließlich doch zerstrahlen, lassen sich mit der Positronen-Annihilations-Spektroskopie genannten Methode genaue Rückschlüsse auf die lokale Umgebung ziehen – und dies mit einer sehr hohen Empfindlichkeit, denn es lassen sich Fehlstellenkonzentrationen von bis zu 1:10 Millionen detektieren.

Gezielte Materialentwicklung

Die Studie zeigt eindeutig, dass beim Wiederaufladen verbleibende „Löcher“ im Gitter des Kathodenmaterials mit dem irreversiblen Kapazitätsverlust einhergehen und diese Blockade auf die mangelhafte Befüllung der Löcher im Kathodenmaterial zurückzuführen ist. „Nun sind wir als Chemiker wieder an der Reihe“, sagt Prof. Hubert Gasteiger, Inhaber des Lehrstuhls für Technische Elektrochemie. „Mit gezielter Modifikation des Kathodenmaterials können wir nun nach Möglichkeiten suchen, diese Barriere zu umgehen.“

„Für die Batterieforschung ist die Garchinger Forschungs-Neutronenquelle ein extrem hilfreiches Instrument“, sagt Ralph Gilles, der am FRM II die Messungen für das Batterieforschungsprojekt ‚Exzelltum‘ koordiniert. „Mit Neutronen können wir insbesondere kleine Atome wie das Lithium gut sehen, sogar durch die Metallhülle hindurch, bei laufendem Betrieb. Mit den Positronen haben wir nun eine weitere Möglichkeit erschlossen, die Prozesse besser zu verstehen und damit weiter verbessern zu können.“

Die Forschungsarbeiten wurden unterstützt aus Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) im Rahmen des Projekts Exzelltum. Auch der Betrieb des für die Studie genutzten Coincident Doppler-Broadening Spectrometers wird aus Mitteln des BMBF unterstützt

Elektroauto getriebelos und energieeffizient neu formuliert

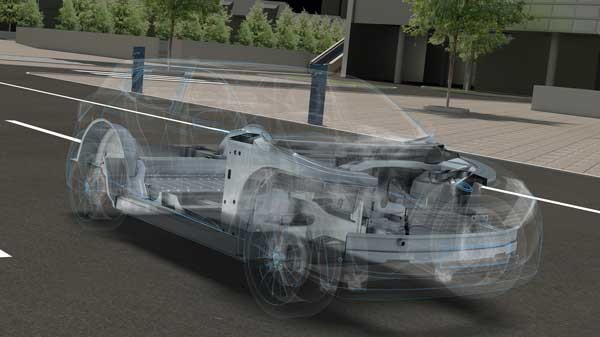

24.02.2016 | Mit ‚zu‘ beginnen alle grundsätzlichen Probleme der elektrischen Mobilität: zu geringe Reichweite, zu hohes Gewicht des Fahrzeugs, zu wenig Energie in der Batterie und zu lange Ladezeit. Das 2015 gegründete Unternehmen High Torque Drive Systems schickt sich nun an, alle diese Probleme zu lösen. Mittels einem getriebelosen Direktantrieb möchten die Gründungsmitglieder 450 bis 800 km Reichweite, ein tieferes Fahrzeug-Gewicht, möglichst wenig Leistung und eine flächendeckende Schnell-Ladetechnik bis 2020 in Form einer Serienlösung mit Einzelradantrieb umsetzen und damit den Elektroantrieb neu formulieren.

24.02.2016 | Mit ‚zu‘ beginnen alle grundsätzlichen Probleme der elektrischen Mobilität: zu geringe Reichweite, zu hohes Gewicht des Fahrzeugs, zu wenig Energie in der Batterie und zu lange Ladezeit. Das 2015 gegründete Unternehmen High Torque Drive Systems schickt sich nun an, alle diese Probleme zu lösen. Mittels einem getriebelosen Direktantrieb möchten die Gründungsmitglieder 450 bis 800 km Reichweite, ein tieferes Fahrzeug-Gewicht, möglichst wenig Leistung und eine flächendeckende Schnell-Ladetechnik bis 2020 in Form einer Serienlösung mit Einzelradantrieb umsetzen und damit den Elektroantrieb neu formulieren.

Drehmoment statt Drehzahl

PS oder kW sind nicht die Messgrößen von HTDS in der elektrischen Mobilität. Die Leistung nimmt mit steigender Geschwindigkeit exponential zu. Dass eine hohe Leistungsabfrage zur schnellen Entladung der Batterie führt, belegen aktuelle elektrische Antriebssysteme mit ihren kurzen Reichweiten. Elektroautos müssen aber mit hoher Effizienz eine möglichst hohe Reichweite haben. Dafür bedarf es neuer Werte und vor allem eines Umdenkens. Die Schwachstelle beim Elektroauto ist der eingeschränkte Aktionsradius, verbunden mit einer langen Ladezeit der Batterie. Es gibt viele Konzepte, diese Nachteile zu verringern. Aber kein System hat dieses bisher vollständig erreicht.

Gewicht, Funktionalität und Effizienz verbessern

Ein Punkt, um diesen Nachteil zu begegnen ist, das Gewicht zu reduzieren. Mit einer kompakten Bauform vergrößert sich der nutzbare Raum im Auto. Mittels hoher Systemintegration sollen die Anzahl der Bauteile markant reduziert werden. Schließlich soll die nötige Flexibilität durch Front- oder Heckantrieb bzw. als 4 x 4 ohne Kardan-Welle oder Achse / Differenzialausführung erreicht werden.

Ein Punkt, um diesen Nachteil zu begegnen ist, das Gewicht zu reduzieren. Mit einer kompakten Bauform vergrößert sich der nutzbare Raum im Auto. Mittels hoher Systemintegration sollen die Anzahl der Bauteile markant reduziert werden. Schließlich soll die nötige Flexibilität durch Front- oder Heckantrieb bzw. als 4 x 4 ohne Kardan-Welle oder Achse / Differenzialausführung erreicht werden.

Jede Steckdose muss zur Tankstelle werden. Mit dem Synchron Direct Drive lassen sich ABS und ESP bis hin zu Selbstfahrfunktionen integrieren sowie automatische Ausweichmanöver realisieren. Der Fahrspaß kommt nicht zu kurz, denn der Antrieb habe ein überwältigendes Anfahr-Drehmoment.

Durch den Direktantrieb pro Rad gehören die Verluste durch ein Getriebe der Vergangenheit an. Der Fahrsituation angepasster Leistungsbedarf führt zur Reichweitenoptimierung. Dank Rekuperation wird die Verzögerungsenergie des Synchronmotors konsequent zurückgespeist. Für eine noch höhere Reichweite soll der Antrieb mit Brennstoffzelle oder Range Extender kombinierbar sein.

Kettcar für Erwachsene schafft bis zu 200 km Reichweite

Kettcar für Erwachsene schafft bis zu 200 km Reichweite

Viel Leistung im Betrieb bedeutet hohen Strombedarf. Damit wird die Batterie rasch entladen und die Reichweite nimmt mit hoher Geschwindigkeit rasant ab. Die Antriebe von HTDS laufen extrem sparsam. Im Leerlauf zieht der Motor inklusive Steuerung nur sehr wenig Strom. Es werden Werte erreicht, die mit einem Getriebemotor durch die höhere Reibung im System nicht erreicht werden können. Wirkt eine Last auf den HTDS-Antrieb, erhöht sich der Stromverbrauch proportional. Damit wird nur Energie verbraucht, wenn der Motor belastet wird.

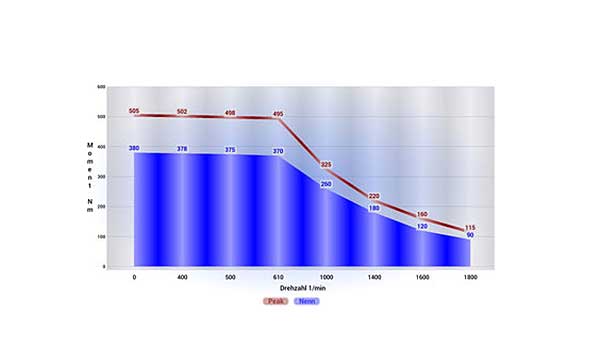

Hohe Polzahl als Grundlage für maximales Anfahrdrehmoment

Zu den bekannten Nachteilen des Elektroantriebs gehören die Getriebe, Geräusche, eine hohe Massenträgheit, Reibungsverluste bis hin zu mechanischen Schäden durch Überlast. Jede Getriebestufe reduziert mechanisch den Wirkungsgrad. Die Hochleistungsmotoren „HTDS-extreme“ basieren auf einer hochpoligen Synchron-Maschine. Eine hohe Pol-Anzahl ergibt ein hohes Anfahr-Drehmoment und eine niedrige Nenndrehzahl. Diese Eigenschaften sind die Voraussetzung für den effizienten Direct Drive.

Zu den bekannten Nachteilen des Elektroantriebs gehören die Getriebe, Geräusche, eine hohe Massenträgheit, Reibungsverluste bis hin zu mechanischen Schäden durch Überlast. Jede Getriebestufe reduziert mechanisch den Wirkungsgrad. Die Hochleistungsmotoren „HTDS-extreme“ basieren auf einer hochpoligen Synchron-Maschine. Eine hohe Pol-Anzahl ergibt ein hohes Anfahr-Drehmoment und eine niedrige Nenndrehzahl. Diese Eigenschaften sind die Voraussetzung für den effizienten Direct Drive.

Die Grundlagen und die Vorteile für Motoren mit transversaler Flussführung kennt die Fachwelt seit vielen Jahren. Universitäten und Antriebsspezialisten sind seit langem von dieser Motorenart begeistert. So wurde bereits 2009 das Grundkonzept dieses Motors von der Fachjury des Network of Automotive Excellence (NoAE) als Antriebssystem der Zukunft ausgezeichnet. Bis heute war jedoch die industrielle Umsetzung das Hauptproblem. High Torque Drive Systems hat sich intensiv mit der Fertigungstechnologie und dem Aufbau des hochpoligen Motors auseinandergesetzt und hat nun eine Lösung für die serienfähige Fertigung gefunden.

Das hohe Anlaufmoment wird bei niedrigen Drehzahlen erzeugt. Die benötigte Batterie-Leistung zum Anfahren ist also klein. Die hohe Wirtschaftlichkeit des Fahrzeugbetriebes steht mit dem Antriebssystem HTDS im Vordergrund. Als Direktantrieb setzt das High Torque Drive System neue Maßstäbe für eine alltagstaugliche und saubere Mobilität.

Das hohe Anlaufmoment wird bei niedrigen Drehzahlen erzeugt. Die benötigte Batterie-Leistung zum Anfahren ist also klein. Die hohe Wirtschaftlichkeit des Fahrzeugbetriebes steht mit dem Antriebssystem HTDS im Vordergrund. Als Direktantrieb setzt das High Torque Drive System neue Maßstäbe für eine alltagstaugliche und saubere Mobilität.

Weniger Gewicht für höhere Reichweite

Das HTDS-Antriebskonzept verzichtet auf Verbrennungsmotoren, Achsen, Getriebe, Kupplung und Differenzial. Der gewonnene Platz kann damit für die Fahrgastzelle oder den Laderaum genutzt werden. Die Fahrzeuge werden kompakter, kleiner und damit leichter, ohne dass Komfort oder Sicherheit eingeschränkt werden. Das Antriebskonzept leistet damit einen wesentlichen Beitrag zu einer Hauptanforderung für elektrische Fahrzeuge: Weniger Gewicht für eine höhere Reichweite.

Ein weiterer Vorteil des getriebelosen Einzelrad-Antriebs ist der synchrone Lauf. Damit können selbstfahrende Funktionen implementiert werden. Durch präzise Ansteuerung des Direktantriebs über die integrierte Sensorik lassen sich mit aktiven Steuerbewegungen neue Sicherheits-Funktionen wie Ausweichmanöver, Parkvorgänge, Spurhaltefunktionen bis hin zum selbstfahrenden Auto neue Sicherheits-Funktionen verwirklichen. Vorteile wie die Integration von ABS und ESP in der Motorsteuerung oder ein kleineres Bremssystem auf Grund der vorhandenen Motorbremse sind weitere Bausteine für ein kostengünstiges Fahr-System der Zukunft.

Ein weiterer Vorteil des getriebelosen Einzelrad-Antriebs ist der synchrone Lauf. Damit können selbstfahrende Funktionen implementiert werden. Durch präzise Ansteuerung des Direktantriebs über die integrierte Sensorik lassen sich mit aktiven Steuerbewegungen neue Sicherheits-Funktionen wie Ausweichmanöver, Parkvorgänge, Spurhaltefunktionen bis hin zum selbstfahrenden Auto neue Sicherheits-Funktionen verwirklichen. Vorteile wie die Integration von ABS und ESP in der Motorsteuerung oder ein kleineres Bremssystem auf Grund der vorhandenen Motorbremse sind weitere Bausteine für ein kostengünstiges Fahr-System der Zukunft.

Statement auf den Fachpressetagen 2016

HV-Stecker für Elektro- und Hybridfahrzeuge

24.10.2014 | Dräxlmaier präsentiert einen HV-Stecker (High Voltage) für branchenübergreifenden Einsatz wie Automobilindustrie, Schifffahrt oder Bahn- und Schienenverkehr. Der Hochvolt Steckverbinder wurde für Querschnitts-Bereiche von 16 bis 50 mm² in Aluminium- sowie Kupferleitungen entwickelt und erfüllt bei Spannungen bis zu 1000 V und hohem Gleichstrom alle Sicherheitsanforderungen.

24.10.2014 | Dräxlmaier präsentiert einen HV-Stecker (High Voltage) für branchenübergreifenden Einsatz wie Automobilindustrie, Schifffahrt oder Bahn- und Schienenverkehr. Der Hochvolt Steckverbinder wurde für Querschnitts-Bereiche von 16 bis 50 mm² in Aluminium- sowie Kupferleitungen entwickelt und erfüllt bei Spannungen bis zu 1000 V und hohem Gleichstrom alle Sicherheitsanforderungen.

So zeigt sich der High Voltage Steckverbinder in einem Bereich von -40 C bis 170 °C als äußerst temperatur- und alterungssbeständig. Beispielsweise liegt bei 83 °C die Stromtragfähigkeit einer 50 mm²-Leitung bei 275 A.

Kompatibel für AK Schnittstellen

Zudem ist der wasserdicht ausgelegte HV-Stecker kompatibel für AK-Schnittstellen und verfügt über eine geschlossene 360°-Kontaktierung sowie langzeitstabile Leiteranschlüsse. Seine Robustheit konnte der HV-Stecker bei Rütteltests auf Schlechtweg- und Hochgeschwindigkeitsstrecken erfolgreich unter Beweis stellen. Der High Voltage Steckverbinder erfüllt die Anforderungen an die Vibrationsfestigkeit nach LV 215. Zusätzlich gewährleistet der HV-Stecker eine sehr gute EMV-Abschirmung. Es gibt ihn in einer zwei- sowie dreipoligen Ausführung mit dazugehörigem Header.

Ab 2015 wird der HV-Stecker in Elektro- und Hybridfahrzeugen zweier deutscher Automobilhersteller eingesetzt.

Häufig gestellte Fragen

Wie ist ein Elektroantrieb aufgebaut?

Ein Elektroantrieb besteht grundsätzlich aus drei zentralen Komponenten: dem Elektromotor, dem Leistungselektronik (Wechselrichter/Umrichter) und der Steuerungseinheit. Zur Funktionsweise: Der Elektromotor wandelt elektrische Energie in mechanische Bewegung um – meist über ein drehendes Magnetfeld. Der Umrichter steuert die Frequenz und Spannung des Motors, um Drehzahl und Drehmoment präzise zu regeln. Die Steuerung koordiniert das Zusammenspiel dieser Komponenten, integriert Sensorik und ermöglicht Schnittstellen zur übergeordneten Automatisierung. Je nach Anwendung – ob in Maschinen, Fahrzeugen oder Robotiksystemen – kommen unterschiedliche Bauarten wie Asynchron-, Synchron- oder Permanenterregte Motoren zum Einsatz.

Was für einen Motor hat ein Elektroauto?

Elektroautos verwenden in der Regel Synchron- oder Asynchronmaschinen als Antriebsmotor. Besonders verbreitet sind permanenterregte Synchronmotoren (PSM), die ein hohes Drehmoment bei kompakter Bauweise bieten. Alternativ kommen fremderregte Synchronmotoren (FSM) oder Asynchronmotoren (ASM) zum Einsatz, je nach Effizienz- und Kostenanforderung. Einige Hersteller integrieren zudem Hybridantriebe mit zwei unterschiedlichen Motortypen, um Vorteile bei Drehmoment, Rekuperation und Effizienz zu kombinieren.

Wie lange halten E-Motoren beim Auto?

Elektromotoren in Pkw gelten als äußerst langlebig. Unter realen Bedingungen erreichen sie Laufleistungen von über 300.000 km, vielfach auch deutlich mehr – bei minimalem Wartungsaufwand. Grund dafür ist der verschleißarme Aufbau ohne Kolben, Kupplung oder Zahnriemen. Da nur wenige bewegliche Teile vorhanden sind und keine Verbrennung stattfindet, unterliegen E-Motoren deutlich geringerer mechanischer Belastung. In vielen Fällen überdauert der Antrieb sogar die Batterie oder das Fahrzeug selbst. Herstellerspezifische Faktoren wie Kühlung, Regelungstechnik und Bauart beeinflussen die Lebensdauer zusätzlich.

Hat ein Elektroauto noch ein Getriebe?

Elektroautos benötigen in der Regel kein klassisches Schaltgetriebe wie Verbrennerfahrzeuge. Stattdessen kommt meist ein einfaches einstufiges Reduktionsgetriebe zum Einsatz, das die Motordrehzahl direkt auf die Räder überträgt. Hintergrund ist das hohe Drehmoment von Elektromotoren, das bereits ab Drehzahl null anliegt und über einen breiten Drehzahlbereich konstant bleibt. Dadurch entfällt die Notwendigkeit mehrerer Gangstufen. Nur bei Hochleistungsfahrzeugen oder Allradkonzepten mit mehreren Motoren kommen gelegentlich zweistufige oder adaptive Getriebelösungen zum Einsatz – primär zur Effizienz- oder Performanceoptimierung.

Wie fahre ich ein Elektroauto ein?

Im Gegensatz zu Verbrennern benötigen Elektroautos keine klassische Einfahrphase. Elektromotoren arbeiten ab Werk verschleißarm und sind sofort voll belastbar. Dennoch empfehlen Hersteller, in den ersten 500 bis 1000 km auf extremes Beschleunigen, maximale Rekuperation und dauerhaft hohe Geschwindigkeiten zu verzichten. Auch die Batterie sollte anfangs nicht regelmäßig auf 100 % geladen oder tiefentladen werden, um das Batteriemanagementsystem optimal einzulernen. Eine sanfte Fahrweise zu Beginn unterstützt die Langzeitstabilität von Antrieb, Fahrwerk und Energiespeicher.

Quellenangabe: Dieser Beitrag basiert auf Informationen folgender Unternehmen: CATL, Dräxelmaier, Edag, Hexagon, HTDS, Mahle, TU München.

Das könnte Sie auch interessieren...

CNC Steuerung | Der Verstand der CNC Maschine

Künstliche Intelligenz | Trends und Entwicklungen

Industrieller 3D Druck für Metall – Erstaunliche Möglichkeiten

Thermoplaste | Die leichten, nachhaltigen Allrounder

Erste Künstliche Intelligenz Bilderkennung für CAE Software

Materialien mit Carbonfasern aus Algen und negativer CO2-Bilanz

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.