Recycling von Plastik | Die Kreislaufwirtschaft im Fokus

- Details

- Zugriffe: 12127

Seit einigen Jahren zeichnet sich ein deutlicher Trend zu mehr Plastik Recycling durch die weltweit steigenden Anforderungen an eine Kreislaufwirtschaft für Kunststoff ab. Diesem Trend begegnen bereits einige Industrieunternehmen – Tendenz steigend. Über deren Investitionen, Strategien und neue Innovationen, die vielen Kunststoff-Arten zu einer Wiederverwertung verhelfen berichten wir hier.

Inhalt

- Recycling von Plastik 2024 – Das Wichtigste in Kürze

- Plastik Recycling Innovationen und neue Technologien

- Recycling von Plastik im 3D-Druck

- Polyurethan-Lösungen zur Förderung der Kreislaufwirtschaft

- Die ersten 100 Igus Fahrräder gehen auf die Straße

- Igus investiert in Recycling Technologie von Mura

- Neues Verfahren zum PUR Hartschaumstoff Recycling

- Compounds von Hochleistungsmaterialien aus Altreifen

- Shreddern, Waschen, Sortieren für das Kunststoff-Recycling

- Coperion baut hochmodernes Recycling-Innovation-Center

- Weltweit erstes Urban Bike aus recyceltem Kunststoff

- Weltweit erstes Recycling-Programm für Energie- und Schleppketten

- BASF gründet mit weiteren Unternehmen Allianz gegen Plastikmüll

- Chemcycling als neue Rohstoffquelle aus Plastikmüll – Video

- Häufig gestellte Fragen

Recycling von Plastik 2024 – Das Wichtigste in Kürze

Laut dem Umweltbundesamt fielen in Deutschland im Jahr 2021 rund 5,67 Mio. t Kunststoffabfälle an, von denen etwa 35 % stofflich verwertet wurden. Neuere Daten für 2022 zeigen, dass insgesamt knapp 82 % der erzeugten Abfälle verwertet wurden, wobei knapp 70 % stofflich und nahezu 12 % energetisch verwertet wurden.

In den letzten Jahren wurden bedeutende Fortschritte im Plastikrecycling erzielt. Innovationen wie chemisches Recycling und biotechnologische Verfahren ermöglichen mittlerweile die Rückgewinnung von Kunststoffmonomeren aus stark verunreinigten Materialien, was vor wenigen Jahren technisch kaum umsetzbar war. Mit innovativen Verfahren wie dem enzymatische Recycling lassen sich heute Kunststoffe vollständig und energieeffizient abbauen. So können neue Produkte in gleichbleibender Qualität entstehen. Ein Beispiel hierfür ist die geplante Anlage des Unternehmens Carbios in Frankreich, die ab 2026 jährlich 50.000 t PET verarbeiten soll.

Der 3D-Druck spielt ebenfalls eine wachsende Rolle im Kunststoffrecycling. Recycelte Kunststoffe werden zunehmend als Filament für additive Fertigungsverfahren eingesetzt, was zur Schließung von Materialkreisläufen in der Industrie beiträgt. Diese Entwicklung fördert die Kreislaufwirtschaft und reduziert die Abhängigkeit von neuem Kunststoffmaterial.

Trotz dieser Fortschritte bleibt die Herausforderung bestehen, die Recyclingquoten weiter zu erhöhen und innovative Technologien flächendeckend zu implementieren, um eine nachhaltige Nutzung von Kunststoffen zu gewährleisten.

Plastik Recycling Innovationen und neue Technologien

Welche Neuentwicklungen und Innovationen es hierfür gibt, können Sie nachfolgend entdecken:

Recycling von Plastik im 3D-Druck

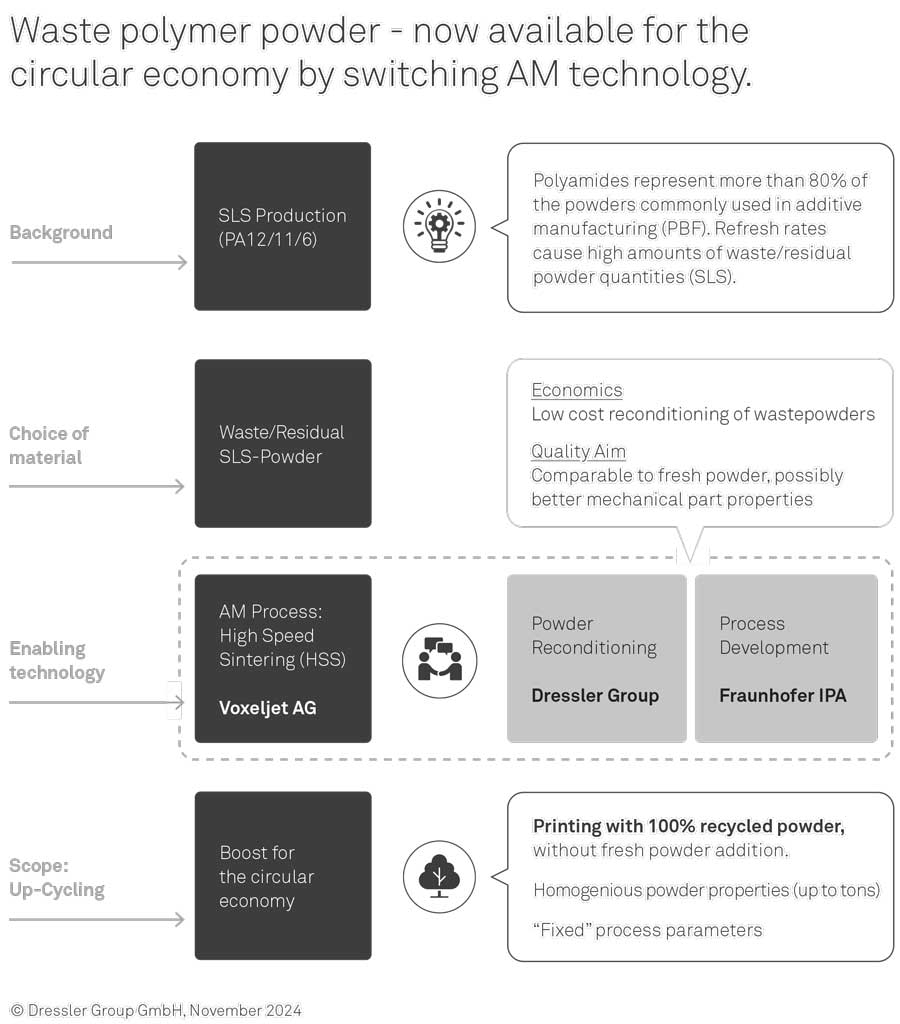

13.11.2024 | Voxeljet, Dressler Group und Fraunhofer IPA haben eine Materialstudie abgeschlossen, die das Recycling von PA12-Abfallpulver aus laserbasierten 3D-Drucksystemen untersucht. Dabei wurde das Abfallpulver von selektiven Lasersinteranlagen durch Dressler rekonditioniert und anschließend auf einem VX200 HSS 3D-Drucker von Voxeljet verarbeitet. Die Tests fanden in Kooperation mit der Universität Bayreuth statt.

Die Ergebnisse zeigen, dass das aufbereitete PA12-Pulver mit der High Speed Sintering (HSS)-Technologie erfolgreich verdruckt werden kann. Diese innovative Methode ermöglicht nicht nur eine kosteneffiziente Fertigung, sondern leistet auch einen wichtigen Beitrag zur Nachhaltigkeit im industriellen 3D-Druck. Erste Tests deuten darauf hin, dass die Materialeigenschaften des recycelten Pulvers mit denen von Frischpulver vergleichbar sind – in einigen Fällen sogar besser.

Herausforderung der Pulverdegradation in SLS Anlagen

In selektiven Lasersinteranlagen (SLS) verliert ungenutztes PA12-Pulver seine Verarbeitbarkeit, da die Polyamidketten durch die hohen Temperaturen im Bauraum verlängert werden. Diese Veränderung beeinträchtigt die Fließfähigkeit und Schmelzviskosität des Pulvers, was eine erneute Verwendung mit laserbasierten Technologien erschwert.

Der kurze Energieeintrag des Lasers reicht nicht aus, um die längeren Molekülketten effizient zu verarbeiten. Dies führt dazu, dass hohe Mengen an Frischpulver notwendig sind, um die Materialeigenschaften zu stabilisieren. Die Folge sind erhebliche Pulverabfälle und steigende Entsorgungskosten, die eine nachhaltige Nutzung der Ressource behindern.

Durchbruch im 3D Druck Kunststoff-Recycling

Ziel der Studie war es, gebrauchtes PA12-Pulver mithilfe der VX200 HSS-Plattform von Voxeljet erfolgreich wieder nutzbar zu machen. Die HSS-Technologie, die einen tintenbasierten Druckkopf und Infrarotenergie kombiniert, ermöglicht einen präzisen und thermisch schonenden Energieeintrag. Dieser Ansatz sorgt dafür, dass das Polyamid schrittweise sintert, wodurch eine Wiederverwendung des gebrauchten Pulvers möglich wird – ein wichtiger Schritt für die Kreislaufwirtschaft in der additiven Fertigung.

Die Dressler Group, spezialisiert auf Pulverdesign und -aufbereitung, homogenisierte das gebrauchte PA12-Pulver. Dabei wurden essentielle Eigenschaften wie Fließverhalten und Feuchtigkeitsgehalt wiederhergestellt, um es optimal für die HSS-Technologie nutzbar zu machen. Dieses 3D Druck-Verfahren stellt einen Durchbruch in der nachhaltigen Materialnutzung dar und reduziert Abfall in der additiven Fertigung deutlich.

Polyurethan-Lösungen zur Förderung der Kreislaufwirtschaft

13.07.2024 | Covestro präsentiert auf der Utech Europe Materialien und Lösungen, die die Unternehmensvision einer Kreislaufwirtschaft widerspiegeln. Klimaneutralität ist dabei ein Kernelement. Bis 2050 will Covestro in allen Bereichen vollständig klimaneutral sein. Covestro fokussiert sich dabei auf drei Kernbereiche.

13.07.2024 | Covestro präsentiert auf der Utech Europe Materialien und Lösungen, die die Unternehmensvision einer Kreislaufwirtschaft widerspiegeln. Klimaneutralität ist dabei ein Kernelement. Bis 2050 will Covestro in allen Bereichen vollständig klimaneutral sein. Covestro fokussiert sich dabei auf drei Kernbereiche.

Die ersten 100 Igus Fahrräder gehen auf die Straße

05.03.2024 | „Das igus:bike kommt jetzt unter einem neuen Namen in erster Kleinserie endlich auf die Straße“, freut sich Frank Blase. Die Bekanntmachung des neuen Brandings erfolgt auf der Cyclingworld Europe in Düsseldorf. Derzeit werden 100 Exemplare gefertigt. Nach der Straßenverkehrs-Zulassung habe man dann die zügige Auslieferung der ersten inzwischen etwa 1200 Vorbestellungen geplant.

05.03.2024 | „Das igus:bike kommt jetzt unter einem neuen Namen in erster Kleinserie endlich auf die Straße“, freut sich Frank Blase. Die Bekanntmachung des neuen Brandings erfolgt auf der Cyclingworld Europe in Düsseldorf. Derzeit werden 100 Exemplare gefertigt. Nach der Straßenverkehrs-Zulassung habe man dann die zügige Auslieferung der ersten inzwischen etwa 1200 Vorbestellungen geplant.

Igus investiert in Recycling Technologie von Mura

09.10.2023 | Igus investiert in die innovative Kunststoff Recycling Technologie von Mura Technology. Der Bau der ersten Großanlage ist im April 2023 in Teesside, Großbritannien, gestartet. Die erste Linie mit einer Kapazität von 20.000 Tonnen pro Jahr wird dieses Jahr in Betrieb gehen. Bis 2025 soll im sächsischen Böhlen auch die erste Anlage in Deutschland entstehen.

09.10.2023 | Igus investiert in die innovative Kunststoff Recycling Technologie von Mura Technology. Der Bau der ersten Großanlage ist im April 2023 in Teesside, Großbritannien, gestartet. Die erste Linie mit einer Kapazität von 20.000 Tonnen pro Jahr wird dieses Jahr in Betrieb gehen. Bis 2025 soll im sächsischen Böhlen auch die erste Anlage in Deutschland entstehen.

Neues Verfahren zum PUR Hartschaumstoff Recycling

04.10.2022 | In einer Kooperation widmen sich Krauss Maffei, Rampf, Remondis und BASF dem Plastikrecycling von PUR Hartschäumen und schließen so den Materialkreislauf. Diese Post-Consumer-Abfälle stammen von Polyurethan (PUR) Dämmstoffen aus Alt-Kühlschränken.

04.10.2022 | In einer Kooperation widmen sich Krauss Maffei, Rampf, Remondis und BASF dem Plastikrecycling von PUR Hartschäumen und schließen so den Materialkreislauf. Diese Post-Consumer-Abfälle stammen von Polyurethan (PUR) Dämmstoffen aus Alt-Kühlschränken.

Damit Kühlschränke energieeffizient arbeiten und möglichst wenig CO2 Emissionen verursachen, nutzen Hersteller weltweit in fast allen Geräten die Dämmleistung von Polyurethan. Doch was passiert am Ende des Lebenszyklusses, wenn die Kühlschränke und damit der PUR-Hartschaum ausgedient haben?

Die EU Richtlinie 2012/19/EU schreibt für die Entsorgung von Elektro- und Elektronik-Altgeräten (WEEE) vor, dass Hartschaum als Mahlgut anfällt, welches bisher überwiegend energetisch verwertet wird. Dabei werden zwar 30 % der bei der Herstellung von PUR eingesetzten Energie zurückgewonnen, aber der Kohlenstoff wird nicht im Materialzyklus gehalten. Die vier Kooperationspartner werden das ändern. Mittels einem neuen chemischen Recycling-Verfahren, der Depolymerisation, wird ein Rezyklat-Polyol gewonnen. Dieser gewonnene Rohstoff soll in der Herstellung von PUR verwendet werden, um den Stoffkreislauf zu schließen.

Bisher existieren für das chemische Recycling von PUR vor allem Verfahren, die sich auf industrielle Abfälle meist aus der Produktion stützen. Sie haben einen hohen Reinheitsgrad, der das Recycling signifikant erleichtert. Wesentlich komplexer ist der Recyclingstrom zu handhaben, der aus Post-Consumer-Abfällen stammt, denn diese sind stark verunreinigt mit Fremdstoffen wie anderen Kunststofftypen und Metallen.

Ziel der Entwicklung ist ein industrielles Verfahren, das qualitativ hochwertige Rezyklat-Polyole liefert, welche vergleichbar mit aus fossilen Primärrohstoffen gewonnenen Polyolen sind.

Lesetipp: Mit Kunststoff-Recycling zur CO2-Neutralität

Lesetipp: Mit Kunststoff-Recycling zur CO2-Neutralität

Die chemische Erprobung und qualitative Bewertung des gewonnenen Rezyklats übernimmt die BASF Polyurethanes GmbH in Lemförde. Grundvoraussetzung für das Recyclingprojekt ist, dass das Einsammeln und die Demontage der alten Kühl- und Gefrierschränke gut funktionieren, für welche die Remondis Electrorecycling GmbH in Lünen sorgt. Die Rampf Eco Solutions GmbH in Pirmasens stellt seine Erfahrungen im chemischen Recycling von Polyurethan- und PET-Reststoffen für das Projekt zur Verfügung. Krauss Maffei bringt sich mit seinen Technologien für die Herstellung und Rezyklierung sowie nachhaltigen Nutzung von Kunststoffen am Ende des Lebenszyklus ein.

Compounds von Hochleistungsmaterialien aus Altreifen

22.08.2022 | Tyre Recycling Solutions SA (TRS), Préverenges, nutzt die Compeo Technologie von Buss zur Umsetzung seines Intelligent Compounding Konzepts gewählt, um aus Altreifen gewonnene Pulverprodukte in innovative und hochwertige Compounds für die Industrie zu überführen.

Die Herstellung der Hochleistungswerkstoffe erfolgt mit einem firmeneigenen Verfahren, bei dem TPE / TPU basierte Kunststoffe mit recyceltem Gummipulver compoundiert werden. Die Palette möglicher Applikationen ist groß: Sie finden sich in Dichtungen, Logistik, Automobilbau, Bauindustrie, Schuhindustrie und 3D-Druck.

Die Compoundiertechnologie Compeo ist eine einzigartige Kombination aus leistungsstarkem Mischen bei geringer Scherung und einer konischen Austragspumpe (conical discharge pump, CDP) für den Druckaufbau. Mit Elastomer Knowhow und der Möglichkeit zu Produktionsläufen im Pilotmaßstab auf dem Campus in Pratteln hat Buss TRS bei der Entwicklung und Evaluierung der innovativen Produkte bis zur Inbetriebnahme von deren Compoundieranlage unterstützt.

Beide Unternehmen arbeiten eng zusammen, um die Produktplattform weltweit auszubauen und weitere Compoundieranlagen unter TRS-Lizenz zu installieren. Ökologisch sinnvoll ist die damit verbundene Beseitigung von Altreifen, von denen jedes Jahr weltweit mehr als 1,5 Mrd. anfallen. In einigen Ländern werden diese immer noch auf Mülldeponien entsorgt und oft verbrannt, wobei giftiger Rauch und Schadstoffe in die Umwelt gelangen. Das Einmischen des gewonnenen Pulvers in TPE / TPU Kunststoffe reduziert diese Abfälle.

Shreddern, Waschen, Sortieren für das Kunststoff-Recycling

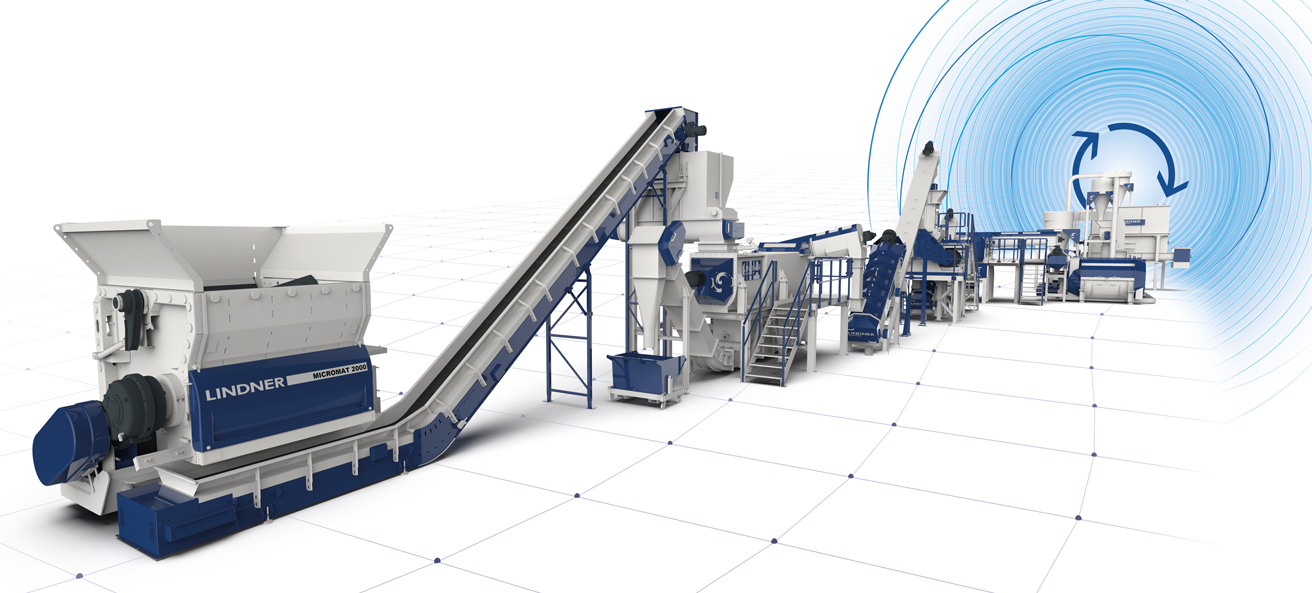

25.07.2022 | Als Spezialist für das Kunststoff-Recycling präsentiert Lindner eine neue Systemlösung, welche direkt Post-Consumer Hartkunststoffe im Spritzguss verarbeitet. Kunststoff soll möglichst lange im Kreislauf gehalten und recycelt auch verstärkt in der Lebensmittelindustrie eingesetzt werden. Die perfekte Abstimmung der vorgelagerten Prozesse Shredding – Washing – Sorting. Hierfür bietet Lindner Komplettlösungen, mit denen sich die einzelnen Prozessschritte zur Aufbereitung von Hartkunststoffen, Folien und PET effizient optimieren lassen.

Das Zerkleinern vom Altkunststoff steht am Beginn des Kunststoffrecycling Verfahren. Bei der neuen Jupiter BW Serie liegt der Fokus auf der optimalen Aufbereitung von Kunststoff Folien für den nachgelagerten NIR Sortierprozess. Neben dem konstanten Volumenstrom und der gleichmäßigen Stückigkeit ist bei der NIR Sortierung vor allem die optimierte Korngröße wichtig. „Mit einer Körnung von DIN A4 bis A3 konnten wir bei unseren Kunden eine verbesserte Leistung der NIR Systeme erzielen“, berichtet Stefan Scheiflinger-Ehrenwerth, Leitung Produktmanagement bei Lindner. „Jeder Zerkleinerungsprozess generiert neben dem ideal stückigen Korn einen gewissen Feingutanteil. Mit dem schonenden Jupiter BW Set-up haben wir es geschafft, die Feingutgenerierung um 50 % zu reduzieren, was auch Hersteller von NIR-Sortiergeräten bestätigen.“

Polyamid für die Elektromobilität und industrielle Anwendungen

Polyamid für die Elektromobilität und industrielle Anwendungen

Der Waschprozess ist ebenfalls ein wesentliches Qualitätskriterium für die hochwertige Regranulat Herstellung. Weil zunehmend Kunststoffe aus Abfallströmen gewonnen werden und auf diese Weise stark verschmutzte Inputmaterialien vermehrt ihren Weg in das Kunststoff Recycling finden, ist das keine leichte Aufgabe. „Wir kennen das Problem nur zu gut. Aber wir haben auch die richtigen Lösungen“, meint Harald Hoffmann, Managing Director der Lindner Washtech.

"Wir haben unsere patentierte Vorwäsche vom Typ Rafter an die neuen Anforderungen angepasst. Durch den Einsatz eines größeren Rotors können die Verweilzeiten erhöht werden, was sich natürlich positiv auf den Reinigungsgrad auswirkt. Zusätzlich konnten wir die Durchsatzleistung nachhaltig steigern, 3 t/h bei Folien bzw. 5 t/h bei Hartkunststoffen und diese Produktinnovation werden wir auf der K-Messe erstmalig vorstellen“, ergänzt Harald Hoffmann.

Coperion baut hochmodernes Recycling-Innovation-Center

21.06.2022 | Die Coperion GmbH startet mit dem Neubau eines hochmodernen Plastik-Recycling-Technikums an ihrem Produktionsstandort in Niederbiegen bei Weingarten. Das künftige Coperion Recycling-Innovation-Center entsteht in unmittelbarer Nachbarschaft zu dem bereits bestehenden Testcenter für Schüttgut Handling.

Dem Trend zur Kreislaufwirtschaft durch Recycling begegnet Coperion neben den für die Wiederverwertung ausgelegten Prozessen und Anlagen jetzt auch mit dem neuen Innovation Center für das Recyceln von Plastik. Die Experten des Unternehmens werden hier mit ihren Kunden zusammen neue nachhaltige Kunststoff Produkte und Recycling Prozesse entwickeln und testen. Alle wesentlichen Prozessschritte der Rezyklierung von Materialtransport und Dosierung über Extrusion, Granulierung und Nachbereitung werden dabei abgedeckt. Auch die eigenen Forschungsaktivitäten des Unternehmens für das Recycling von Kunststoffen stehen im Fokus.

Coperion erweitert mit dem Neubau des Technikums seine Kapazitäten alleine an den Standorten in Deutschland auf über 5000 m². „Die weltweite Nachfrage nach hochmodernen und effizienten Recycling Lösungen für Kunststoffe wird in den kommenden Jahren weiter steigen", kommentiert Markus Parzer, Präsident der Polymer Division und Geschäftsführer der Coperion GmbH.

Technologiezentrum zeigt Spritzgusskompetenz der Barnes Group

Technologiezentrum zeigt Spritzgusskompetenz der Barnes Group

"Nicht zuletzt aufgrund der ständig wachsenden Anforderungen der Umweltgesetzgebungen wie beispielsweise im Rahmen des European Green New Deals und des verändertem Konsumverhaltens und Umweltbewusstseins der Verbraucher. Mit der Entscheidung für das neue Recycling Innovation Center für Kunststoffe setzen wir klare Prioritäten, um mit unserer fortschrittlichen Technologie und fundiertem Know-how noch besser für unsere Kunden da zu sein und sie auf ihrem Weg zu mehr Nachhaltigkeit und einer funktionierenden Kreislaufwirtschaft zu begleiten“.

Bernd Neumann, Standortleiter Coperion Weingarten und Niederbiegen ergänzt: „Wir sind zuversichtlich, dass wir mit dem neuen Recycling Innovation Center, ausgestattet mit modernster Technologie für hochwertige und innovative Recycling-Prozesse, einen attraktiven Mehrwert für unsere Kunden in der Kunststoff Industrie erbringen werden. Gleichzeitig wird Coperion als attraktiver Arbeitgeber in der Region interessante und langfristige Arbeitsplätze bieten“.

Recycling als zentrale Rolle bei der Nachhaltigkeit

Durch das veränderte Konsumverhalten der Endverbraucher und der weltweit immer strenger werdenden Umweltgesetzgebung muss die Kunststoffindustrie künftig nachhaltiger produzieren. Dabei spielt das Recyceln der Kunststoffe eine zentrale Rolle. Viele Plastik aufbereitende und Kunststoff verarbeitende Betriebe von Industrie und Haushalts Müll wie Verpackungen stehen weltweit vor der Frage, wie sich Recyceln konkret bei höchster Qualität im industriellen Maßstab umsetzen lässt. Im neuen Coperion Recycling Innovation Center werden hierzu künftig konkrete Lösungsansätze für alle wesentlichen Prozessschritte der Rezyklierung getestet und erarbeitet. Diese lassen sich dann in der Produktion effizient aus einer Hand umsetzen.

„Mit diesem hochmodernen Technikum bieten wir unseren Kunden eine 1a-Lösung zur Entwicklung ihrer Prozesse und Produkte. Neben Prozess- und Produktlösungen für das mechanische Recycling von Industrie- und Haushaltsabfällen können wir gemeinsam mit unseren Kunden auch innovative Lösungen für alle gängigen anderen Recycling Verfahren erarbeiten und testen", erläutert Marina Matta, Team Leader Process Technology Engineering Plastics bei Coperion. "So leisten wir einen Beitrag für mehr Nachhaltigkeit. Darüber hinaus ist das Recycling Innovation Center ideal, um unsere Forschungs- und Entwicklungsaktivitäten für mehr Effizienz und eine erweiterte Machbarkeit in der Kunststoff Wiederverwertung voranzutreiben.“

Weltweit erstes Urban Bike aus recyceltem Kunststoff

30.05.2022 | Auf der Hannover Messe 2022 hat Igus mit dem Konzept eines robusten und langlebigen Urban Bikes eine Weltneuheit präsentiert. Das Urban Bike besteht vom Rahmen über die Lager bis hin zum Zahnriemen zu 100 % aus Kunststoff. In einer geplanten Recycling Version wird der größte Teil des Materials aus verbrauchten Kunststoffen stammen.

30.05.2022 | Auf der Hannover Messe 2022 hat Igus mit dem Konzept eines robusten und langlebigen Urban Bikes eine Weltneuheit präsentiert. Das Urban Bike besteht vom Rahmen über die Lager bis hin zum Zahnriemen zu 100 % aus Kunststoff. In einer geplanten Recycling Version wird der größte Teil des Materials aus verbrauchten Kunststoffen stammen.

Weltweit erstes Recycling-Programm für Energie- und Schleppketten

06.11.2019 | Was passiert, wenn die maximale Lebensdauer einer Kunststoff-Energie- oder Schleppkette erreicht wird? Zumeist wird sie mit anderen Kunststoffabfällen einfach entsorgt und verbrannt. Mit dem Igus green chainge recycling program geht man in Köln nun einen ganz neuen Weg: Anwender können ihre Kunststoff-Ketten nach Köln zum Recycling schicken – völlig unabhängig vom Hersteller.

06.11.2019 | Was passiert, wenn die maximale Lebensdauer einer Kunststoff-Energie- oder Schleppkette erreicht wird? Zumeist wird sie mit anderen Kunststoffabfällen einfach entsorgt und verbrannt. Mit dem Igus green chainge recycling program geht man in Köln nun einen ganz neuen Weg: Anwender können ihre Kunststoff-Ketten nach Köln zum Recycling schicken – völlig unabhängig vom Hersteller.

BASF gründet mit weiteren Unternehmen Allianz gegen Plastikmüll

16.01.2019 | BASF hat heute eine weltweite Allianz von rund 30 Firmen mitgegründet, um Lösungen voranzubringen, die die Entsorgung von Plastikmüll in die Umwelt, insbesondere in die Weltmeere, verringern und vermeiden. Die Allianz gegen Plastik Müll in der Umwelt (Alliance to End Plastic Waste, AEPW) hat bereits Mittel von 1 Milliarde USD zugesagt, mit dem Ziel, 1,5 Milliarden USD im Laufe der nächsten fünf Jahre in verschiedene Projekte und Kooperationen zu investieren.

Neue Lösungen zur Minimierung und zum Management von Plastik Müll sollen entwickelt und im Industriemaßstab auf den Markt gebracht werden. Hierzu gehören auch Lösungen zur Wiederverwendung bereits genutzter Kunststoffe, um eine Kreislaufwirtschaft zu ermöglichen.

Von zentraler Bedeutung ist die Ermittlung, wo der Plastik Müll herkommt. Forschungsergebnisse der Umweltschutzorganisation Ocean Conservancy zeigen, dass das Plastik in den Meeren überwiegend von Abfällen stammt, die an Land entstehen. Ein Großteil des Plastikmülls wird über Flüsse verbreitet und kann zu zehn großen Strömen, überwiegend in Asien und Afrika, zurückverfolgt werden. Viele dieser Flüsse verlaufen durch dicht besiedelte Gegenden, in denen es an geeigneter Infrastruktur zur Abfallsammlung und zum Recycling mangelt. Dadurch kommt es zu einem unkontrollierten Eintrag der Abfälle in die Gewässer. Die AEPW wird dort ansetzen, wo der Bedarf am größten ist.

Chemcycling als neue Rohstoffquelle aus Plastikmüll

16.01.2019 | Weil das mechanische Recyceln von Kunststoffen an seine Grenzen stößt, indem die Reinheit des Materials mit jedem Zyklus abnimmt, hat ein BASF Team einen komplett neuen Ansatz für diese Herausforderung entwickelt: Das Chemcycling Projekt ist eine chemische Recycling-Technologie, mit der fossile Ressourcen für die Chemieproduktion durch recycelte Rohstoffe aus Kunststoffabfall ersetzt werden.

Häufig gestellte Fragen

Welche Plastikarten sind recyclebar?

Viele Kunststoffarten sind recyclebar, jedoch hängt die Recyclingfähigkeit von der Art des Plastiks und der lokalen Infrastruktur ab. Die gängigsten recyclingfähigen Kunststoffe sind:

- PET (Polyethylenterephthalat): Häufig in Getränkeflaschen und Verpackungen verwendet.

- HDPE (High-Density Polyethylen): Typisch für Behälter wie Shampoo- oder Milchflaschen.

- PP (Polypropylen): Zu finden in Lebensmittelverpackungen, Bechern und Verschlüssen.

- LDPE (Low-Density Polyethylen): Verwendet für Plastiktüten und Folien.

- PS (Polystyrol): Recycling ist möglich, aber oft aufwendig (z. B. Joghurtbecher, Einwegverpackungen).

Thermoplastische Kunststoffe wie diese können eingeschmolzen und wiederverwendet werden. Wichtig ist die richtige Sortierung und Entsorgung, da vermischte Kunststoffe die Recyclingfähigkeit beeinträchtigen.

Kann man Plastik zu 100% recyceln?

Während thermoplastische Kunststoffe wie PET oder HDPE mehrfach eingeschmolzen und wiederverwendet werden können, verschlechtert sich die Materialqualität mit jedem Recyclingprozess. Faktoren wie Vermischung mit anderen Kunststoffarten, Verunreinigungen oder Additive begrenzen die Wiederverwendbarkeit.

Zudem ist das Recycling von Thermoplasten effizienter als das von Duroplasten oder Verbundwerkstoffen, die oft gar nicht oder nur teilweise recycelt werden können. Eine echte Kreislaufwirtschaft erfordert daher ergänzende Maßnahmen wie Design for Recycling, hochwertiges Materialmanagement und alternative Technologien.

Welche Kunststoffe können nicht recycelt werden?

Nicht alle Kunststoffe sind recyclingfähig. Effektives Recycling hängt stark von der Reinheit und der Sortierung des Kunststoffs ab. Duroplaste, Verbundstoffe und einige spezielle Thermoplaste können nicht oder nur schwer recycelt werden:

- Duroplaste: Aufgrund ihrer festen, unveränderbaren Struktur (z. B. Epoxidharze) können sie nicht eingeschmolzen werden.

- Verbundwerkstoffe: Kunststoffe, die mit anderen Materialien kombiniert sind (z. B. Tetrapaks, glasfaserverstärkte Kunststoffe), lassen sich kaum trennen und recyceln.

- PVC (Polyvinylchlorid): Das Recycling ist möglich, aber aufwendig und umweltbelastend, weshalb es selten durchgeführt wird.

- Thermoplastische Elastomere (TPE): Je nach Zusammensetzung schwierig zu recyceln.

Quellenangabe: Dieser Beitrag basiert auf Informationen folgender Unternehmen: BASF, Coperion, Covestro, Igus, Krauss Maffei, Lindner, Rampf, Remondis, TRS, Voxeljet.

Das könnte Sie auch interessieren...

3D Drucker Material | von Kunststoff bis Metall

CO2 Fußabdruck reduzieren | So geht's!

Automobilproduktion | Bauteilfertigung und Montage

Manus Award für außergewöhnliche Applikationen

Künstliche Intelligenz | Trends und Entwicklungen

Igus Linearführung leise, resistent, wartungsfrei

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.