Polyamid für die Elektromobilität und industrielle Anwendungen

- Details

- Zugriffe: 12169

Der technische Kunststoff Polyamid bietet vor allem eine hohe Festigkeit, eine gute Ölbeständigkeit und er ist sehr langlebig. Die BASF hat aktuell ihr Portfolio um einen flammgeschützten PA66 Polyamid Typ erweitert. In kräftigem Orange kommt man der starken Farbstoff Nachfrage im Automobilsektor nach. Diese und weitere Polyamid Neuheiten finden Sie nachfolgend:

Inhalt

- Farbstabiles, maßgeschneidertes Polyamid für Elektroautos

- Korrosionsarme Polyamide mit sehr langen Werkzeug Standzeiten

- Fließverbesserer jetzt für die volle Bandbreite der Polyamid

- Polyamid setzt Maßstäbe für die Brennstoffzelle

- Polyamid für die Ladeluftstrecke im Verbrennungsmotor

- Gusspolyamid Lauramid erhält neue DIN Bezeichnung

Farbstabiles, maßgeschneidertes Polyamid für Elektroautos

11.05.2022 | Mit dem Ultramid A3U44G6 DC OR (PA66 - GF30 FR) erweitert BASF das Portfolio an flammgeschützten technischen Kunststoffen bei der Herstellung von Elektrofahrzeugen. Die hohen technische Anforderungen in der Elektromobilität erfordern innovative Lösungen auf Basis von PA66. Bei dem bereits bewährten Ultradur (PBT) kann die Farbstabilität besonders in dem branchenweit stark nachgefragten Orange (RAL 2003) weitestgehend gewährleistet werden. Herkömmliche Polyamide neigen hingegen zu starken Farbschwankungen. Auch zeigen diese Polyamide Vergilbungen bei Wärmealterung.

11.05.2022 | Mit dem Ultramid A3U44G6 DC OR (PA66 - GF30 FR) erweitert BASF das Portfolio an flammgeschützten technischen Kunststoffen bei der Herstellung von Elektrofahrzeugen. Die hohen technische Anforderungen in der Elektromobilität erfordern innovative Lösungen auf Basis von PA66. Bei dem bereits bewährten Ultradur (PBT) kann die Farbstabilität besonders in dem branchenweit stark nachgefragten Orange (RAL 2003) weitestgehend gewährleistet werden. Herkömmliche Polyamide neigen hingegen zu starken Farbschwankungen. Auch zeigen diese Polyamide Vergilbungen bei Wärmealterung.

„Hochvolt-Komponenten sind in der Regel deutlichen Temperaturschwankungen ausgesetzt. Dies führt beim herkömmlichen Polyamid zu starken Verfärbungen. Unser neu entwickeltes Polyamid vom Typ Ultramid A3U44G6 DC OR schließt die Lücke in Sachen Farbstabilität und mechanischer Festigkeit", erklärt Tina Weller, Produktentwicklung BASF. Das neue Polyamid erfüllt zum ersten Mal sämtliche Kriterien der Farbstabilität und Beständigkeit gegen Wärmealterung. So gestattet es eine langanhaltende Farbcodierung, die im sensiblen Bereich hoher Spannungen sicherheitsrelevant ist. Die Farbstabilität konnte nach 1000 h bei Temperaturen bis zu 130 °C im Test bestätigt werden.

Kettcar für Erwachsene schafft bis zu 200 km Reichweite

Kettcar für Erwachsene schafft bis zu 200 km Reichweite

Neben der Farbkonstanz bietet das Ultramid A3U44G6 DC OR mit einem CTI 600 eine hohe elektrische Isolation. Der Einsatz maßgeschneiderter Pigmente bei gleichzeitigem Verzicht von halogenidhaltigen Flammschutzmitteln wirkt einer Elektrokorrosion entgegen. Die war bisher vor allem unter Feuchtigkeit schwer einzudämmen. „Bei der Entwicklung haben wir besonderen Wert auf den Verzicht von Halogeniden wie Iodid und Bromid gelegt und stellen so die Weichen für ein langlebiges Produkt ohne Kontaktkorrosion“, erläutert Michael Roth, Produktentwicklung BASF.

Bei einem sehr geringen Gesamthalogenidgehalt von kleiner 50 ppm erreicht das PA66 die Brandschutzklasse UL94 V0 bei 0,4 mm. Außerdem ist das Polyamid mit einem speziellen organischen Wärmestabilisationspaket ausgestattet.

Korrosionsarme Polyamide mit sehr langen Werkzeug Standzeiten

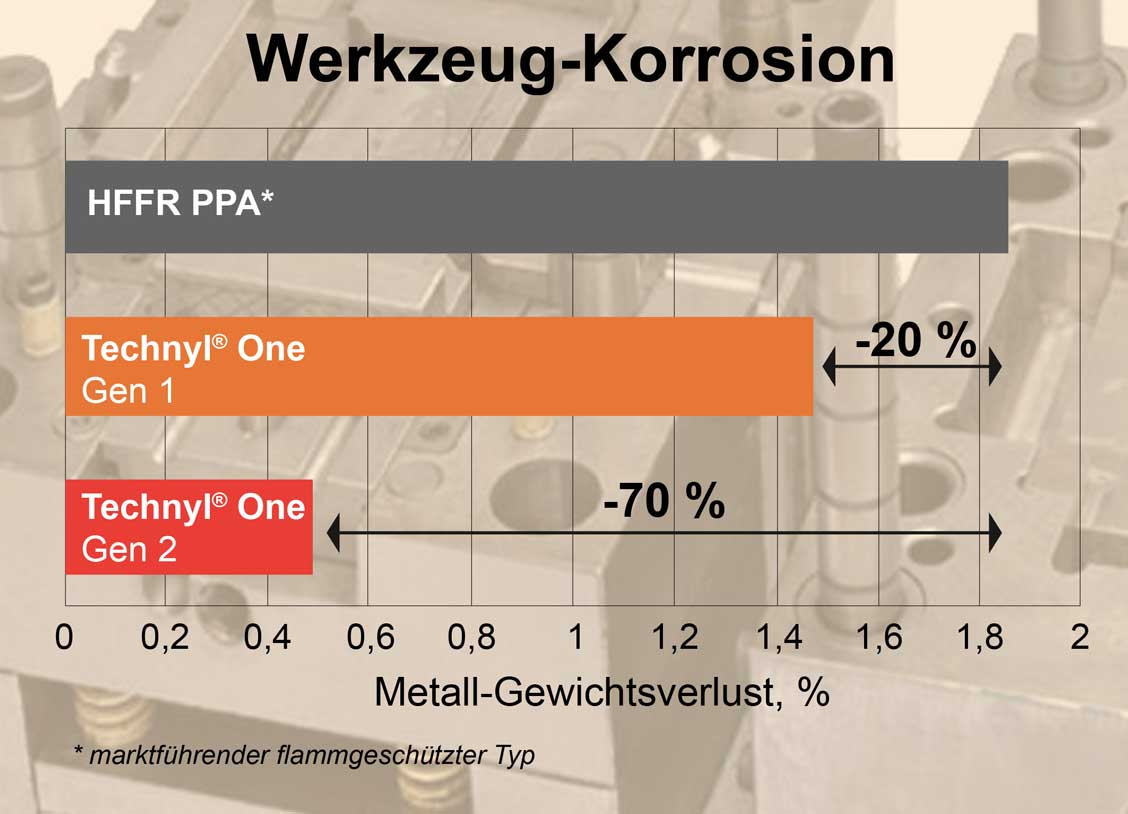

15.06.2020 | Die halogenfreien, flammgeschützten (HFFR) Technyl One Polyamide von Domo (Vertrieb: Ultrapolymers) ermöglichen in der zweiten Generation sehr lange Werkzeugstandzeiten. Die Korrosivität der Polyamide ist erheblich geringer als die von Vergleichstypen.

Dank der bis zu 70 % geringeren Korrosivität in dem Polyamid gegenüber leistungsmäßig vergleichbarer HFFR-PPA Standardtypen ermöglichen die HFFR Polyamide besonders lange Standzeiten von Werkzeugen. Die sehr gute Fließfähigkeit in den Polyamiden gestattet geringe Wanddicken und hohe Miniaturisierung, selbst bei glasfaserverstärkten Typen.

Material und Filament 3D Drucker – langlebig!

Material und Filament 3D Drucker – langlebig!

Typische Anwendungen für das Polyamid sind intelligente Stromzähler, Hochleistungs-Schutzschalter und andere Elemente der Energieerzeugung und Energieverteilung. Auch andere Komponenten für weitere vielfältige Einsatzzwecke von der Elektromobilität bis zur Hochvoltanwendung sind prädestinierte Applikationen.

Diese Technyl One Typen der zweiten Generation bieten eine V0-Einstufung nach UL94 bei 0,4 mm und einen Relativen Temperaturindex (RTI) von 150 °C. Ihre Kriechstromfestigkeit ist mit einem CTI-Wert von 600 V und darüber hoch. Das Polyamid Portfolio erreicht eine maximale Glühdrahtentzündungstemperatur (GWIT) von 800 °C. Die PA66/6T-Copolymere verzeichnen weiterhin geringe Aufnahme von Feuchtigkeit, hohe mechanische Festigkeit, Steifigkeit und Dimensionsstabilität der glasfaserverstärkten Typen sowie eine sehr gute Oberflächenbeschaffenheit der damit hergestellten Spritzgussteile.

„Mit der neuen Generation der halogenfrei flammgeschützten Technyl One Polyamide bieten wir unseren Kunden in der Elektrotechnik und Elektronik Industrie ein Produkt an, das höchste Ansprüche an die dielektrischen Eigenschaften erfüllt und eine bisher unübertroffen wirtschaftliche Verarbeitbarkeit aufweist. So ermöglicht solch ein Polyamid eine höhere Wertschöpfung ohne Kompromisse in der Leistung eingehen zu müssen“, kommentiert Marc Swatosch, Produktmanager technische Kunststoffe bei Ultrapolymers Deutschland GmbH.

Die Technyl One Kunststoff Produktreihe zählen auch Typen mit erhöhter Hitzestabilisierung und sehr guten Wärmealterungseigenschaften. Sie ist Teil des umfangreichen bei Ultrapolymers verfügbaren Polyamid Portfolios von Domo.

Das Polyamid Portfolio

Es umfasst außerdem folgende auf den technischen Textilien basierenden Materialien:

- Technyl 4earth, die Sinterline Technyl-Pulver für das Selektive Lasersintern (SLS)

- Technyl RED mit seiner Langzeitbeständigkeit gegen die hohen Temperaturen im Umfeld moderner Motoren

- die hitzestabilisierten Technyl Blue-Typen mit hoher Wärmealterungsbeständigkeit in aggressiven Kühlmedien

- die besonders leichtfließenden Technyl Star-Typen

- das teilweise biobasierte Technyl Exten

- die neue Reihe der flammwidrigen Technyl Orange-Typen für Hochvolt-Bordnetze und Verkabelungen im Kfz

- die hochgefüllten Technyl MAX Leichtbautypen für die Metallsubstitution.

Fließverbesserer jetzt für die volle Bandbreite der Polyamid

25.09.2019 | „Brüggolen TP-P1810“ von Brüggemann ermöglicht erstmals eine signifikante Verbesserung der oft kritischen Fließeigenschaften von Polyphthalamiden (PPA, wie PA6T, PA6T/6I, PA6T/6.6 etc.) unter Erhalt des mechanischen Eigenschaftsprofils. Compoundierer und Spritzgießer können damit das Verarbeitungsfenster deutlich verbreitern und hohe Kosteneffizienz mit anwendungsspezifischer Optimierung verbinden.

25.09.2019 | „Brüggolen TP-P1810“ von Brüggemann ermöglicht erstmals eine signifikante Verbesserung der oft kritischen Fließeigenschaften von Polyphthalamiden (PPA, wie PA6T, PA6T/6I, PA6T/6.6 etc.) unter Erhalt des mechanischen Eigenschaftsprofils. Compoundierer und Spritzgießer können damit das Verarbeitungsfenster deutlich verbreitern und hohe Kosteneffizienz mit anwendungsspezifischer Optimierung verbinden.

Beispielsweise besteht mit Brüggolen TP-P1810 die Möglichkeit, Compounds mit sehr hohen Gehalt an Fasern (z. B. 60 %) sicher herzustellen und gut zu verarbeiten. Zusammen mit Brüggolen TP-P1507 für aliphatische Polyamide (wie PA6, PA6.6, PA12 etc.) bietet der Kunststoffspezialist damit Fließverbesserer für das gesamte Polyamid-Spektrum an.

Hersteller und Verarbeiter entsprechender Compounds profitieren insbesondere von deutlich kürzeren Zykluszeiten. Darüber hinaus erleichtern beide Fließverbesserer die Herstellung großer oder komplexer Teile mit langen Fließwegen und/oder geringen Wanddicken. Mit den erstmals vorgestellten Thermostabilisatoren für Polyamide und der umfangreichen Reihe bestehender Typen stehen Lösungen für alle Stabilisierungsaufgaben zur Verfügung.

Polyamid setzt Maßstäbe für die Brennstoffzelle

12.03.2019 | In enger Zusammenarbeit mit Joma-Polytec und der Daimler AG Tochter Mercedes-Benz Fuel Cell ist es gelungen, einige Komponenten des Brennstoffzellensystems aus dem technischen Kunststoff „Ultramid“ von BASF herzustellen. Eingesetzt wird er serienmäßig im neuen „Mercedes GLC F-Cell“, der mit einer Kombination aus Brennstoffzelle und nachladbarer Lithium-Ionen-Batterie ausgestattet ist.

12.03.2019 | In enger Zusammenarbeit mit Joma-Polytec und der Daimler AG Tochter Mercedes-Benz Fuel Cell ist es gelungen, einige Komponenten des Brennstoffzellensystems aus dem technischen Kunststoff „Ultramid“ von BASF herzustellen. Eingesetzt wird er serienmäßig im neuen „Mercedes GLC F-Cell“, der mit einer Kombination aus Brennstoffzelle und nachladbarer Lithium-Ionen-Batterie ausgestattet ist.

Das Polyamid Ultramid bietet im Mercedes GLC F-Cell gute thermische und chemische Beständigkeit, dynamische Festigkeit, Zähigkeit und gute Dauergebrauchseigenschaften.

Gemeinsam mit der Joma-Polytec und der Daimler AG-Tochter Mercedes-Benz Fuel Cell wurde ein Entwicklungsprojekt ins Leben gerufen, um die umfangreichen Anforderungen optimal zu erfüllen: Temperaturbeständigkeit, Medienresistenz, Langlebigkeit. Aufgrund der einzigartigen Materialbasis sowie intensiven Werkstoffanalysen hinsichtlich der chemischen und mechanischen Beständigkeit wählten die beteiligten Unternehmen die maßgeschneiderten Ultramid-Typen A3WG10 CR und A3EG7 EQ aus.

Nach erfolgreicher Erprobung aller Komponenten werden die beiden Glas Faser verstärkten Utramide nun serienmäßig zur Herstellung der Anoden- und Kathodenendplatte in der Brennstoffzelle eingesetzt. Mit Ultramid A3EG7 EQ steht ein Material zur Verfügung, welches sich aufgrund besonderer Reinheitsanforderungen für sensible Anwendungen in der Elektroindustrie bestens eignet. Bei der Medienverteilerplatte und der Wasserabscheidereinheit, die mit dem Kühlwasser-, Luft- und Wasserstoffkanal unterschiedlichsten Medien ausgesetzt sind, beweist dieses Ultramid seine sehr gute Beständigkeit und erfüllt gleichzeitig alle Anforderungen an die Reinheit des Materials.

Polyamid für die Ladeluftstrecke im Verbrennungsmotor

12.10.2016 | Die BASF reagiert auf diese Weiterentwicklung der Motorenkonzepte mit einem abgestimmten Portfolio von Polyamid PA6 und PA66 Typen, die die gestiegenen Anforderungen an die eingesetzten Materialien, ihre mechanischen Eigenschaften und Temperaturbeständigkeit erfüllen. Die Werkstoffe sind je nach Basispolymer und Stabilisierungssystem bis 220°C wärmealterungsbeständig und verfügen über eine ausgezeichnete Berstdruck- und Schweißnahtfestigkeit.

12.10.2016 | Die BASF reagiert auf diese Weiterentwicklung der Motorenkonzepte mit einem abgestimmten Portfolio von Polyamid PA6 und PA66 Typen, die die gestiegenen Anforderungen an die eingesetzten Materialien, ihre mechanischen Eigenschaften und Temperaturbeständigkeit erfüllen. Die Werkstoffe sind je nach Basispolymer und Stabilisierungssystem bis 220°C wärmealterungsbeständig und verfügen über eine ausgezeichnete Berstdruck- und Schweißnahtfestigkeit.

So kann dem Entwickler das jeweils passende Material für unterschiedliche Bauteile der Ladeluftstrecke zur Verfügung gestellt werden. Ausgewählte Typen basieren auf globalen Spezifikationen: Sie werden weltweit aus lokaler Produktion, mit einheitlichen Materialeigenschaften und in konstant hoher Qualität geliefert.

Das Portfolio an Polyamiden umfasst PA6, PA66 und PA66/6 Typen mit einem Glas Faser gehalt zwischen 30 und 50 %. Neu in das Portfolio wurde „Ultramid B3WG6 GPX“ aufgenommen, ein PA6 mit 30 % Glasfasern. Es ist bis 180 °C und kurzzeitig bis 200 °C temperaturbeständig und eignet sich aufgrund seiner Berstdruck- und Schweißnahtfestigkeit für mehrteilig konstruierte Ladeluftverteiler. Das obere Ende des Temperaturspektrums wird von „Ultramid Endure“ abgedeckt, einer Polyamid-Spezialität, die Dauergebrauchstemperaturen von 220 °C und Spitzen bis 240 °C ermöglicht.

Fakten und Komponenten von und für die Batterieproduktion

Fakten und Komponenten von und für die Batterieproduktion

Die für das Spritzgießen geeigneten Typen Endure D3G7 mit 35 % und D3G10 mit 50 % Glasfaserverstärkung bewähren sich in Ladeluftverteilern von hoch aufgeladenen Dieselmotoren sowie in Resonatoren und Sensoren. Namhafte OEMs setzen das für das Saugblasformen geeignete Endure D5G3 BM mit 15 % Glasfasern in Ladeluftrohren ein. Für den Bereich zwischen 180 °C und 210 °C gibt es PA66-Produkte mit verbesserter Wärmestabilisierung. Dazu zählen Ultramid A3W2G6 bis G10 (von 30 bis 50 % Glasfaserverstärkung) für Temperaturen bis 190 °C, z. B. in Ladeluftkühlerendkappen sowie das neue Ultramid A3W3G7 für Temperaturen bis 210 °C.

Gusspolyamid Lauramid erhält neue DIN Bezeichnung

24.05.2012 | Der Hightech Kunst Stoff Lauramid von Handtmann Elteka erhält ein neues Werkstoffkurzzeichen. Das bisher nach DIN mit "PA 12 G" bezeichnete Gusspolyamid heißt gemäß aktueller EU DIN EN 15860 nun "PA 12 C". Dabei steht "C" für den englischen Begriff für Guss, nämlich "cast".

Das Hochleistungs Kunst Stoff Polyamid Lauramid spielt seine Vorteile gegenüber einfacheren, wie zum Beispiel die der spritzgegossenen Kunststoffe, unter anderem durch seine spezielle Herstellungsart aus. Lauramid wird drucklos in Formen gegossen und polymerisiert dort aus. Dadurch entstehen spannungsarme und insofern extrem maßhalte Halbzeuge und Fertigbauteile. Weiterer Vorteile des Gusses: In Lauramid Bauteile können Metallteile wie beispielsweise Naben bereits bei der Herstellung unlösbar eingegossen und Bauteile endkonturnah hergestellt werden. Beides spart weitere Bearbeitungskosten.

Das könnte Sie auch interessieren...

Ethernet APL | Der Game Changer

Kabelummantelung für 1000 Volt Hochspannung im Elektroauto

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.