Dosiertechnik | Dosiermaschine und Dispenser

- Details

- Zugriffe: 11522

In der industriellen Fertigung werden präzise Dosiermaschinen und Dispenser zum Verteilen von Klebstoff, Dichtungsschäumen und Vergussmassen eingesetzt. Was diese können müssen, damit sie präzise, effizient und zuverlässig dosieren, das zeigen die neuesten Innovationen diverser Hersteller. Erfahren Sie mehr über aktuelle Entwicklungen, die die Effizienz und Genauigkeit in der Produktion steigern.

Inhalt

- Dosiersystem für Flüssigfarbe im Spritzguss bei Zilloplast

- Dosiermaschine für Dichtungsschaum, Klebstoff + Vergussmasse

- Speed abhängige Dosiertechnik halbiert Durchlaufzeit in Serie

- Mikrodosierung von Klebstoff für die Produktion von LWL

- Optimierte Dispenser und neues Rotormaterial für die Dosiertechnik

- Dosierlösung für manuelle und serielle Vergussanwendung bei Fichter

- Schnelle Produktwechsel beim Dosieren unterschiedlicher Viskositäten

- Dispenser für 1K-Acrylatklebstoff mit komplexen Dichtraupengeometrien

- Dosierung von hochviskosem 1K-Silikon

- Voll automatisierte Klebeanlage für Kfz-Außenteile

- Automatisierte ausschussfreie Füge- und Dosierprozesse bei IFM

- Dosiertechnik für Wärmeleitpasten und Dichtsysteme für E-Mobility

Weitere Dosiertechnik

Dosiersystem für Flüssigfarbe im Spritzguss bei Zilloplast

02.03.3025 | Die exakte Dosierung von Flüssigfarben und ein schneller, sauberer Farbwechsel stellen in der Kunststoffverarbeitung eine Herausforderung dar. Zilloplast setzt hier auf das Colordos-Dosiersystem von HNP Mikrosysteme. Das Dosiersystem ermöglicht eine effiziente und fehlerfreie Farbverarbeitung, optimiert den Materialeinsatz und sorgt für eine höhere Prozesssicherheit im Spritzguss.

02.03.3025 | Die exakte Dosierung von Flüssigfarben und ein schneller, sauberer Farbwechsel stellen in der Kunststoffverarbeitung eine Herausforderung dar. Zilloplast setzt hier auf das Colordos-Dosiersystem von HNP Mikrosysteme. Das Dosiersystem ermöglicht eine effiziente und fehlerfreie Farbverarbeitung, optimiert den Materialeinsatz und sorgt für eine höhere Prozesssicherheit im Spritzguss.

Dosiermaschine für Dichtungsschaum, Klebstoff + Vergussmasse

11.10.2021 | Henkel präsentiert seine neue Dosiermaschine DM 502 Bild oben) mit dem neu entwickelten Mischkopf MK 825 PRO. Mit den neuen Features lässt sich eine hohe Prozessstabilität bei der vollautomatischen Dosierung und Verarbeitung von Dichtungsschäumen, Klebstoffen und Vergussmassen erzielen. Anwender erhalten als Resultat eine hochwertige Verklebung, Abdichtung oder Versiegelung von Bauteilen.

Über die Technologieplattform Sonderhoff System Solutions (S3) bietet Henkel kundenspezifische Dichtungs-, Klebe- und Vergusslösungen in Form von Material, Maschine und Automation aus einer Hand. Der neue Mischkopf hat ein wartungsfreundliches, konisches V-Design und ist auf Basis des seit 20 Jahren bewährten Vorgängermodels MK 600 weiterentwickelt worden. Höchste Prozessstabilität für das vollautomatische Dosieren wird mit der Formed-In-Place- (Foam-Gasket-) Technologie gewährleistet.

Dosiermaschine generiert breite Datenbasis

Die in der Dosiermaschine DM 502 und im Mischkopf MK 825 PRO verbauten Sensoren generieren umfangreiche Daten für die lückenlose Überwachung und Einhaltung kritischer Prozessparameter, darunter beispielsweise Temperatur, Grad der Luftbeladung, sensorüberwachte Axialposition der Rührerwelle, automatische Steuerung der DVS Hubverstellung sowie Sensor überwachte Nadelpositionierung des Dosierventils.

Additive Fertigung für XXL Größe, Multimaterial und Industrie 4.0

Additive Fertigung für XXL Größe, Multimaterial und Industrie 4.0

Damit steht dem Maschinenbediener eine umfassende Datenbasis über den FIP (FG) Auftragsprozess zur Verfügung. Die Datenbasis der Maschine ermöglicht eine schnelle und präzise Datenanalyse zur optimierten Prozessauswertung und Prozesssteuerung. Auch die vorausschauende Überwachung der Materialauftragsprozesse und die vorbeugende Wartung der Verschleißteile wird damit möglich.

Innovativer Mischkopf für beste Dosierungen

Der neue Mischkopf erzielt in den Anwendungen noch bessere Ergebnisse als sein Vorgänger. Für den optimalen Auftragsprozess und die höhere Maschinenverfügbarkeit lassen sich in Dosiermaschine und Mischkopf wichtige Maschinen Parameter durch integrierte Sensoren messbar machen. Möglich sind:

Der neue Mischkopf erzielt in den Anwendungen noch bessere Ergebnisse als sein Vorgänger. Für den optimalen Auftragsprozess und die höhere Maschinenverfügbarkeit lassen sich in Dosiermaschine und Mischkopf wichtige Maschinen Parameter durch integrierte Sensoren messbar machen. Möglich sind:

- automatische Positionierung und Drehzahlregelung des Rührers in der Mischkammer,

- automatische Hubeinstellung des Rührers mit Schrittmotor und Positionsüberwachung,

- automatische Luftbeladung für eine optimale Zellstruktur der Schaumdichtung,

- automatische, sensorüberwachte Position der Dosier Nadel aus Hochleistungskunststoff im Schuss- und Rezirkulationsventil.

Zudem hat Henkel ein stark verbessertes Temperiersystem eingeführt.

Dosiermaschinen mit detailliertem Prozessmonitoring

Die über die Sensorik an vielen Stellen der Dosier Maschinen gesammelten Daten können für die laufende Produktion beim Anwender von großem Nutzen sein. So messen Sensoren z. B. die Wechselwirkungen zwischen Hubeinstellung des Rührers beim Düsenverschlusssystem DVS-3 und definierter Ausbringungsmenge. Diese Faktoren beeinflussen die Schaumstruktur der Dichtung entscheidend, besonders wenn diese sehr feinzellig sein soll.

Die Hubverstellung des Düsenverschlusssystems (DVS-3) wird beim MK 825 PRO automatisch über die Steuerung justiert. Außerdem gibt es eine Sensor überwachte Axialposition der Rührerwelle in den Dosieranlagen. Die neue Dosiermaschinen DM 502 sind mit einer verbesserten Ventiltechnik versehen. Diese bietet Prozessmonitoring und Nadeln aus Hochleistungskunststoff. So lässt sich das Dosierventil auch bei sehr dünnflüssigem Material passgenau verschließen.

Industrielle Flüssigdichtung, Kleber und Vergussmasse

Industrielle Flüssigdichtung, Kleber und Vergussmasse

Der Drehzahlbereich der speziell für die Dosiermaschine DM 502 angefertigten Dosierpumpen ist doppelt so hoch wie beim Vorgänger. Damit dosiert die Maschine in einem größeren Austragsbereich mit einer Dosiermenge von 0,05 bis 120 g/s. Dank neu designtem Pumpenflansch lassen sich die Präzisionszahnradpumpen sehr leicht wechseln. Die Anordnung der Module im Maschinenschrank und das neue Design vereinfachen die Wartung deutlich.

Hoher Bedienkomfort durch verbesserte Visualisierung

Zur Bedienung der Dosiermaschine DM 502 gibt es das multifunktionale Mobilpanel MP 2 mit Touchscreen 10,1", optional das auf 21,5" vergrößerte Multitouch Bedienpanel Control 3. Auch die Menüaufteilung ist neu. Ihre zentrale Navigation und das einheitliche Layout der Bedienoberfläche gestattetn eine intuitive Menüführung. Allgemein verständliche Symbole machen die Menübedienung sprachunabhängig. Zusätzlich lässt sich die Bedienoberfläche adaptiv an die Aufgaben und Präferenzen des Maschinenbedieners anpassen.

Eine interaktive Fernwartung gemeinsam mit dem Kunden ist gegeben. Die Servicemonteure von Henkel verbinden sich dazu online mit dem Bedienpanel des Anwenders. Zur Fehleranalyse nutzen sie die Alarmprotokolle der Dosiermaschine sowie verschiedene Visualisierungen der Prozessdaten.

Speed abhängige Dosiertechnik halbiert Durchlaufzeit in Serie

17.06.2020 | Die Dosierroboter Flexspeed von Rampf Production Systems fahren superschnell auf der Geraden und sehr präzise um die Ecke. Mit dieser neuen Dosiertechnik lassen sich die Durchlaufzeiten von Prozessen zum Dichten, Schäumen und Kleben in Anwendungen zur Serienfertigung mehr als halbieren.

Das neu entwickelte Dosiersystem basiert auf der volumetrischen Zwangsdosierung und der direkten Kopplung von Dosierleistung und Achsvorschub. Dadurch reagiert die Dosiertechnik extrem schnell und flexibel.

Bislang applizierte der Dosierroboter gleichmäßig schnell. Mit Flex-Speed Dosiertechnik fährt er mit bis zu 40 m/min auf der Geraden und bremst kurz vor Ecken und Rundungen kontrolliert auf 20 m/min ab. Solche Dosieranlagen gewährleisten konstante effiziente Dichtungsquerschnitte und minimale Eckradien.

Mit der Flexspeed Dosierung von Rampf zum Dichten, Schäumen und Kleben werden die Anlagen optimal ausgelastet. Durch die nur kurzzeitige Vollbelastung gibt es kaum Verschleiß und die Mechanik wird durch das geschwindigkeitsabhängige Dosieren geschont. So lässt sich mit der neuen Dosiertechnik die Maschine deutlich mehr auslasten als zuvor.

„Ziel jeder Serien Herstellung ist es, bei optimaler Maschinenauslastung eine maximale Stückzahl zu produzieren – und das bei gleichbleibend höchster Qualität“, sagt Alexander Huttenlocher, Vertriebs- und Marketingleiter bei Rampf Production Systems. „Für Dosier Anwendungen in Automobilindustrie, Elektrotechnik Elektronik, Filtertechnik, Haushaltsgerätetechnik und Medizintechnik sind schnelle Prozessketten in der Fertigung unabdinglich, um im globalen Wettbewerb bestehen zu können. Mit Flexspeed Dosierung leisten wir hierfür einen entscheidenden Beitrag.“

Einblick in Flexspeed Dosiersysteme

Flexspeed Dosieranlagen setzen neue Maßstäbe in der Abgabegeschwindigkeit beim Dosieren. Die Anlagen erreichen präzise und gleichmäßig mehr als doppelt so schnelle Rundenzeiten. Weitere Details gibt es in diesem Video.

Mikrodosierung von Klebstoff für die Produktion von LWL

29.01.2020 | Viscotec hat im Preeflow Technikum kundenspezifische Versuchen zur Mikrodosierung durchgeführt. Es wurde die vollautomatische Produktion von Lichtwellenleitern mittels 2K Dispenser geprüft. Der Kunde verlangte die wiederholgenaue Applizierung von 5 µl eines zweikomponentigen Materials in einem volumetrischen Mischungsverhältnis von 8,5:1. Zum Einsatz kam der Epoxy Klebstoff EPO-TEK353ND.

Das Zweikomponenten Hochtemperatur Epoxid wurde speziell für Halbleiter, Hybrid, Glasfaser und Medizin Anwendungen entwickelt. Die Testergebnisse der Mikrodosierung bei Preeflow ergaben, dass der 2K Dispenser ECO-DUO330 die geforderten Qualitätsstandards bei der Umsetzung des Dosiervorganges mehr als erfüllte. Der volumetrische Dispenser überzeugte mit seiner Wiederholgenauigkeit, Servicefreundlichkeit und insbesondere mit seiner Prozesssicherheit. Die vollautomatische Produktionslinie befindet sich derzeit in der Planung.

Optimierte Dispenser und neues Rotormaterial für die Dosiertechnik

24.10.2019 | Viscotec stellt optimierte Dispenser-Serien für noch kleinere Dosiermengen im Bereich 1K und 2K vor. Außerdem werden der Keramikrotor speziell für hochabrasive Materialien sowie eine optimierte Version eines Mischblocks für schwer mischbare Materialien zu sehen sein.

24.10.2019 | Viscotec stellt optimierte Dispenser-Serien für noch kleinere Dosiermengen im Bereich 1K und 2K vor. Außerdem werden der Keramikrotor speziell für hochabrasive Materialien sowie eine optimierte Version eines Mischblocks für schwer mischbare Materialien zu sehen sein.

Optimiert für die Auftragung kleinster Mengen wurden sowohl 1K als auch 2K Dispenser. Die 1K Dispenser 3RD3 und die 2K Dispenser Viscoduo-P 3/3 und -P 4/3 ermöglichen die hochpräzise Dosierung noch kleinerer Mengen. Die Dispenser eignen sich für Vergussanwendungen oder zum Punkt- und Raupenauftragung in Kleb- und Dichtanwendungen.

Der neue Keramikrotor ist vollständig kompatibel mit den Dosier- und Mischsystemen der Baureihe RD-Dispenser und erhöht deutlich die Standzeiten bei der Verarbeitung hochabrasiver Materialien. Er kann sowohl in 1K als auch in 2K Anlagen verwendet werden. Einsatzbeispiele des Rotors finden sich z. B. in der Elektronikindustrie oder im Bereich E-Mobility.

Der statisch-dynamische Mischer Vipro-Duomix eignet sich für kompressible, zweikomponentige Materialien mit sehr unterschiedlichen Viskositäten, extremen Mischungsverhältnissen und hoher Drucksensibilität. Die neue Version mit optimierten Mischblöcken wurde für beidseitig niedrig viskose und beidseitig hoch viskose Materialien entwickelt. Bisher war bereits die Variante für einseitig hochviskos und einseitig niedrigviskos verfügbar. Die neue Version eignet sich sehr gut für schwer mischbare Materialien. Ein modularer Aufbau mit fünf verschiedenen Dispensergrößen je Seite ermöglicht absolute Flexibilität. Und unterschiedlichste Mischungsverhältnisse von 1:1 bis 20:1.

Dosierlösung für manuelle und serielle Vergussanwendung bei Fichter

08.10.2019 | Auf der Suche nach einer 1K- bzw. 2K-Dosierlösung für eine neu entwickelte Applikation, bei der Vergussmassen sowohl manuell als auch automatisiert vergossen werden, ist Fichter-Maschinen bei Viscotec fündig geworden. Mit dem Mischsystem „Viscoduo-VM“ meistert der Maschinenbauer die Herausforderung, auf einer Anlage zwischen seriellem und manuellem Betrieb für die Prototypenfertigung umschalten zu können.

Schnelle Produktwechsel beim Dosieren unterschiedlicher Viskositäten

30.07.2019 | Viscotec bietet seinen VHD Hygienic Dispenser jetzt auch mit hartverchromtem Rotor an. Die Kombination aus optimiertem Material und etablierter Technologie eröffnet Anwendern künftig ein noch breiteres Spektrum. Der Hersteller reagiert damit auf die Forderungen in der Kosmetikindustrie nach flexibleren und verschleißärmeren Abfüllprozessen.

30.07.2019 | Viscotec bietet seinen VHD Hygienic Dispenser jetzt auch mit hartverchromtem Rotor an. Die Kombination aus optimiertem Material und etablierter Technologie eröffnet Anwendern künftig ein noch breiteres Spektrum. Der Hersteller reagiert damit auf die Forderungen in der Kosmetikindustrie nach flexibleren und verschleißärmeren Abfüllprozessen.

Der VHD Hygienic Dispenser bietet ein Maximum an Freiheit im Abfüllprozess. Das Spektrum der abzufüllenden Produkte reicht von flüssig oder ölig, über pastös und hochviskos bis hin zu schersensitiv. Sind glatte Cremes noch relativ einfach abzufüllen, bringen z. B. Gels mit resorbierbaren Kügelchen Schwierigkeiten mit sich, denen in der technischen Umsetzung des VHD Hygienic Dispensers Rechnung getragen wurde. Denn bei einer Scherbeanspruchung käme es sonst zur Zerstörung und Strukturveränderung des Produktes.

Im Trend liegen auch diverse Anwendungen mit Aktivkohle Bestandteilen – von ihrer hohen Adsorptionsfähigkeit verspricht sich die Kosmetikindustrie porentief reine Haut, weißere Zähne oder schöneres Haar. Die technische Herausforderung: Diese Feststoffbestandteile stellen eine starke Beanspruchung für die eingesetzte Abfülltechnik dar.

Beim Fokus auf die volumetrische Dosierung mittel- bis hochviskoser, schersensitiver und abrasiver, flüssiger Medien nutzt das mittelständische Unternehmen das Endloskolben-Prinzip und wird den hohen hygienischen Anforderungen der Kosmetikbranche mit dem VHD Hygienic Dispenser gerecht. Das Hygienic Design und die daraus resultierende gute Entleer-, Zerleg- und Reinigbarkeit begünstigen den häufigen Wechsel von Produkten, der bei kosmetischen Lohnabfüllern und Herstellern an der Tagesordnung ist.

Der Einsatz des Dispensers ermöglicht einen schnellen unkomplizierten Wechsel zwischen ähnlichen Produkten, etwa mit unterschiedlicher Farbe, bedient aber auch den Anwendungsfall, wo zwischen Produkten mit völlig unterschiedlichen physikalischen Eigenschaften gewechselt werden muss. Produktwechsel zwischen homogenem selbstfließenden Körperöl und einem Peeling oder einer Maske sind nach einem Reinigungsschritt ohne Anpassungen am Equipment möglich.

Dispenser für 1K-Acrylatklebstoff mit komplexen Dichtraupengeometrien

19.12.2018 | Der hochviskose und standfeste 1K UV- und lichthärtende Acrylatklebstoff "Photobond SL4165" von Delo, der als Dichtmittel in der industriellen Fertigung fungiert, kann für die "cured-in-place gasket"- und "formed-in-place gasket"-Verfahren eingesetzt werden. Um die Dichtheit der Dosierraupe zu gewährleisten, muss das Material präzise und wiederholgenau aufgetragen werden. Mit den Dispensern von Viscotec ist das problemlos möglich.

Dosierung von hochviskosem 1K-Silikon

27.11.2018 | Mit den viskositätsunabhängigen Dispensern von Viscotec, die allesamt auf dem Endloskolben-Prinzip basieren, lassen sich hochviskose Materialien prozesssicher und präzise dosieren. Sie bieten ein schersensitives und hochpräzises Materialhandling.

27.11.2018 | Mit den viskositätsunabhängigen Dispensern von Viscotec, die allesamt auf dem Endloskolben-Prinzip basieren, lassen sich hochviskose Materialien prozesssicher und präzise dosieren. Sie bieten ein schersensitives und hochpräzises Materialhandling.

Das thixotrope 1K-Silikon „Loctite SI 5970“, das bei Raumtemperatur durch Feuchtigkeitskontakt aushärtet, ist aufgrund seiner hohen Viskosität ein schwer zu verarbeitendes Medium. In ausgiebigen Dosiertests haben sich die Dosiersysteme für das Handling dieses 1K Dichtmittels bewährt. Im Speziellen die 1K Dispenser der RD-Baureihe.

Die Härtung dieses Materials erfolgt vergleichsweise schnell: Nach nur ca. 25 min bei 23 °C und 50 % Luftfeuchtigkeit tritt die Hautbildung ein und die Oberfläche ist klebefrei. Da während der Härtung Methanol abgespalten wird, zählt Loctite SI 5970 zu den neutralvernetzenden Silikonen.

Die Eigenschaften des 1K Silikons verursachen z. B. mit Zeit-Druck-Systemen große Probleme bei der Dosierung einer schönen und gleichmäßigen Raupe, da es hierbei vor allem zu Beginn der Dosierung zu einem Materialüberschuss und am Ende zu einem starken Fadenziehen und Nachtropfen kommen kann.

Das Material ist thixotrop formuliert, wodurch sich die Viskosität bei Scherung prinzipiell reduziert und die Verarbeitung durch ein verbessertes Fließverhalten vereinfacht wird. Trotzdem bleibt bei geringer Scherung eine Ausgangsviskosität von ca. 1,5 Mio mPas – das Dosiermaterial stellt also nach wie vor Herausforderungen dar, vor allem im Anfahrverhalten der Systeme. Nach dem Auftrag relaxiert das Silikon aber wieder sehr schnell und die Viskosität erhöht sich nahezu schlagartig, wodurch ein Verlaufen wiederum verhindert wird.

Loctite SI 5970 wird hauptsächlich für Dichtungsanwendungen verwendet. Viscotec bietet das komplette Dosiersystem aus einer Hand: Typische Systeme für dieses Silikon bestehen aus einer Hobbockentnahme, einer Schlauchleitung und einem 1K Dispenser. Perfekt für dieses Material und dessen typischen Anwendungsfälle sind die Dispenser 3RD12 oder 3RD10 der RD-Baureihe.

Voll automatisierte Klebeanlage für Kfz-Außenteile

30.09.2018 | Rampf Production Systems hat eine voll automatisierte Klebeanlage für Kfz-Außenteile wie Seitenwände, Heckspoiler, Heckklappen und Spoilerlippen entwickelt. Durch die Kombination innovativer Misch- und Dosiertechnologie, Automatisierung und Robotik werden Präzision, Geschwindigkeit und Flexibilität der Fertigungsprozesse maximiert.

30.09.2018 | Rampf Production Systems hat eine voll automatisierte Klebeanlage für Kfz-Außenteile wie Seitenwände, Heckspoiler, Heckklappen und Spoilerlippen entwickelt. Durch die Kombination innovativer Misch- und Dosiertechnologie, Automatisierung und Robotik werden Präzision, Geschwindigkeit und Flexibilität der Fertigungsprozesse maximiert.

Automatisierte ausschussfreie Füge- und Dosierprozesse bei IFM

30.08.2018 | Die Fichter Maschinen GmbH konzipierte für IFM Ecomatic in Kressbronn eine Anlage, die diverse Füge- und Dosiervorgänge durchführen kann. Sie besteht aus zwei Dosierstationen sowie einer Fügestation. Die Dosieranlagen sind jeweils mit einem 2K-Dispenser und einem „Viscotreat-R“ Vorlagebehälter von Viscotec Pumpen- u. Dosiertechnik ausgestattet.

30.08.2018 | Die Fichter Maschinen GmbH konzipierte für IFM Ecomatic in Kressbronn eine Anlage, die diverse Füge- und Dosiervorgänge durchführen kann. Sie besteht aus zwei Dosierstationen sowie einer Fügestation. Die Dosieranlagen sind jeweils mit einem 2K-Dispenser und einem „Viscotreat-R“ Vorlagebehälter von Viscotec Pumpen- u. Dosiertechnik ausgestattet.

Dosiertechnik für Wärmeleitpasten und Dichtsysteme für E-Mobility

29.03.2017 | Mit innovativer Prozesstechnik für die Verarbeitung von Wärmeleitpasten sowie leistungsstarken Vergussmassen und Dichtsystemen aus Polyurethan, Epoxid und Silikon garantiert die internationale Rampf-Gruppe eine sichere und komfortable Fahrt in die elektrische Zukunft.

29.03.2017 | Mit innovativer Prozesstechnik für die Verarbeitung von Wärmeleitpasten sowie leistungsstarken Vergussmassen und Dichtsystemen aus Polyurethan, Epoxid und Silikon garantiert die internationale Rampf-Gruppe eine sichere und komfortable Fahrt in die elektrische Zukunft.

Wärmeleitpasten (Gap Filler) von Rampf Production Systems werden vorwiegend für Bauteile in der Leistungselektronik eingesetzt. So gewährleisten sie z. B. bei der Entwärmung von Baugruppen im Bereich der Automobilelektronik einen optimalen Wärmeübergang vom Bauelement zum Kühlkörper.

Aufgrund der zunehmenden elektrischen Leistungsdichten erhöht sich die Wärmeenergie, die transferiert werden muss, und somit auch der Füllstoffanteil der Wärmeleitpasten. Die hochgefüllten Pasten mit bis zu 90 % Füllstoffen stellen somit immer höhere Ansprüche an das Pumpensystem, da sie zur Sedimentation neigen und aggressiv gegen die Dosierkomponente wirken. Die Auswahl der richtigen Dosierpumpe bekommt dadurch einen entscheidenden Einfluss auf die Prozesssicherheit.

Verschleißarme Kolbendosierpumpen mit geringem Wartungsbedarf

Der Anbieter von Anlagen für die Verarbeitung von ein-, zwei- und mehrkomponentigen reaktiven Kunststoffsystemen hat für die Applizierung von Wärmeleitpasten verschleißarme Kolbendosierpumpen KDP für geringe Wartung und höchste Präzision entwickelt. Die Systeme sind universell einsetzbar und können Wärmeleitpasten mit einer Dosierleistung von über 10 g/s applizieren. Sie arbeiten nach dem Prinzip der volumetrischen Zwangsdosierung und dosieren druck- und viskositätsunabhängig.

Die Servoantriebstechnik ermöglicht einen geschwindigkeitsvariablen Materialausstoß und damit die Einstellung von beliebigen Mischungsverhältnissen bei 2K-Materialien. Die optimale Anpassung an die Prozessbedingungen wird durch das servoelektrische Übersetzungsprinzip abgerundet.

Die Servoantriebstechnik ermöglicht einen geschwindigkeitsvariablen Materialausstoß und damit die Einstellung von beliebigen Mischungsverhältnissen bei 2K-Materialien. Die optimale Anpassung an die Prozessbedingungen wird durch das servoelektrische Übersetzungsprinzip abgerundet.

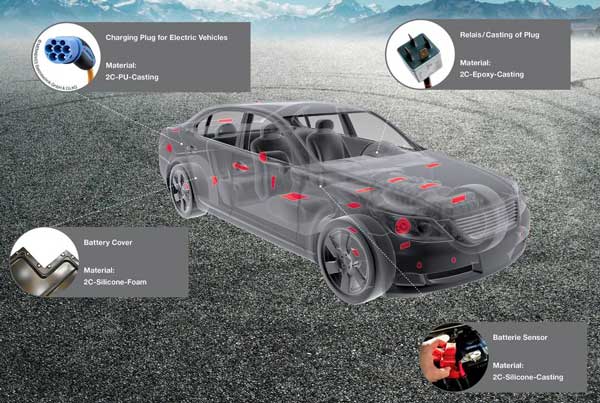

Die reaktiven Kunststoffsysteme von Rampf Polymer Solutions auf Basis von Polyurethan, Epoxid und Silikon bieten ein breites Leistungsspektrum an mechanischen, thermischen und chemischen Eigenschaften. Die Produkte werden weltweit in zahlreichen E-Mobility-Anwendungen eingesetzt wie in Ladesteckern für Elektrofahrzeuge – Material 2K-PUR-Vergussmasse, Relais /Steckerverguss – Material 2K-Epoxid-Vergussmasse, zur Batterie-Abdeckung – Material 2K-Silikon-Schaum und im Batterie-Sensor – Material 2K-Silikon-Vergussmasse.

Die Vergussmassen und Dichtsysteme werden maßgeschneidert auf die Bedürfnisse der Kunden abgestimmt: Sämtliche Farben, Formen und Geometrien sind möglich. Die Systeme sind RoHS-konform, erfüllen die höchsten Anforderungen der Testnormen und Listungen u. a. UL 50, UL 94, RTI und OBJS2.

Quellenangabe: Dieser Beitrag basiert auf Informationen folgender Unternehmen: Henkel, HNP Mikrosysteme, Rampf, Viscotec.

Das könnte Sie auch interessieren...

Klebstoffe | Mit und ohne der Kraft der Natur

Dosierpumpe | Dosieren von flüssig bis feststoffbeladen

Dosiersystem für Flüssigfarbe im Spritzguss bei Zilloplast

Mineralguss Maschinenbett | wirtschaftlich herstellen

CO2 Fußabdruck reduzieren | So geht's!