Automobilproduktion | Bauteilfertigung und Montage

- Details

- Zugriffe: 8585

Die Automobilindustrie setzen heute zunehmend auf Predictive Maintenance, Automation und hochpräzise Fertigungstechniken, um die Effizienz und Sicherheit in der Automobilproduktion zu verbessern. Informieren Sie sich über die Technologien und die Automatisierungstechnik für die moderne Automobilfertigung: von der Bauteilfertigung über die Montage bis zur Endabnahme.

Inhalt

- Erster Demonstrator zur automatisierten Leitungssatzfertigung

- Klebstoff für moderne Scheinwerferdesigns

- IR- und UV-Strahler für hochwertiges Autointerior

- Trends in Automotive - Data means Energy

- Automatisierte Endabnahme bei Kia Hyundai

- Sensorbox zur Positionserfassung von Elektrohängebahnen

- Flüssigdichtung direkt auf Automobil Bauteile dosieren

- Tracking-System für Kindersitze auf Basis von RFID und TBEN-S

- Voll automatisierte Klebeanlage für Kfz-Außenteile

- LR Smartobserver zur zustandsorientierten Wartung bei Iveco

- Servoelektrische Heißkanalsysteme für ultraleichte Mittelarmlehnen

Erster Demonstrator zur automatisierten Leitungssatzfertigung

13.12.2024 | Im Forschungsprojekt Next2OEM arbeitet Artiminds Robotics gemeinsam mit Forschungs- und Industriepartnern an der Digitalisierung und Automatisierung der Wertschöpfungskette für Leitungssatzsysteme, die in der Automobilindustrie und im Reshoring eine zentrale Rolle spielen.

13.12.2024 | Im Forschungsprojekt Next2OEM arbeitet Artiminds Robotics gemeinsam mit Forschungs- und Industriepartnern an der Digitalisierung und Automatisierung der Wertschöpfungskette für Leitungssatzsysteme, die in der Automobilindustrie und im Reshoring eine zentrale Rolle spielen.

Klebstoff für moderne Scheinwerferdesigns

11.12.2024 | Delo präsentiert den UV-härtenden Klebstoff "Photobond OB4210", der speziell für High-End-Anwendungen in der Lichttechnik entwickelt wurde. Dank seiner hohen Transparenz ist er optisch nahezu nicht vom Linsenmaterial zu unterscheiden. Zudem überzeugt er durch eine verbesserte Vergilbungsstabilität, die selbst nach 500 h Lagerung bei +140 °C erhalten bleibt.

11.12.2024 | Delo präsentiert den UV-härtenden Klebstoff "Photobond OB4210", der speziell für High-End-Anwendungen in der Lichttechnik entwickelt wurde. Dank seiner hohen Transparenz ist er optisch nahezu nicht vom Linsenmaterial zu unterscheiden. Zudem überzeugt er durch eine verbesserte Vergilbungsstabilität, die selbst nach 500 h Lagerung bei +140 °C erhalten bleibt.

IR- und UV-Strahler für hochwertiges Autointerior

26.04.2024 | Komfortabel und benutzerfreundlich sollen Interior Teile für den Fahrzeug-Innenraum sein. Für solche Anwendungen hat Excelitas Noblelight die passende Technik: In der Automobilproduktion werden eine erstaunliche Anzahl von Fertigungsschritten für Sitze, Armaturenbretter, Griffe, Schalter, Teppiche und Ablagen mit Hilfe von Infrarot-Wärme und UV-Strahler effizient durchgeführt.

26.04.2024 | Komfortabel und benutzerfreundlich sollen Interior Teile für den Fahrzeug-Innenraum sein. Für solche Anwendungen hat Excelitas Noblelight die passende Technik: In der Automobilproduktion werden eine erstaunliche Anzahl von Fertigungsschritten für Sitze, Armaturenbretter, Griffe, Schalter, Teppiche und Ablagen mit Hilfe von Infrarot-Wärme und UV-Strahler effizient durchgeführt.

Trends in Automotive - Data means Energy

21.09.2023 | Die Integration von Echtzeitdaten-Generierung und -verwaltung in allen Prozessen der Fahrzeug- und Teileproduktion hilft dabei, die Herausforderungen von Markt und Lieferketten zu bewältigen. Lucas Majewski, Global Director of Automotive/EV Industry, Factory Automation, bei Mitsubishi Electric, erläutert das detailliert im Videocast "Trends in Automotive - Data means Energy".

21.09.2023 | Die Integration von Echtzeitdaten-Generierung und -verwaltung in allen Prozessen der Fahrzeug- und Teileproduktion hilft dabei, die Herausforderungen von Markt und Lieferketten zu bewältigen. Lucas Majewski, Global Director of Automotive/EV Industry, Factory Automation, bei Mitsubishi Electric, erläutert das detailliert im Videocast "Trends in Automotive - Data means Energy".

Automatisierte Endabnahme bei Kia Hyundai

11.09.2023 | Bei Kia Hyundai gibt es inzwischen schon eine Endabnahme eines Automobils, die ohne menschliches Zutun ausschließlich Roboter durchführen, wie dieser Film zeigt:

Sensorbox zur Positionserfassung von Elektrohängebahnen

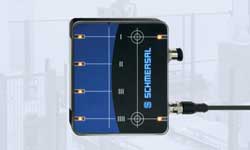

14.02.2023 | Die Schmersal Gruppe stellt eine neue Magnetspur Sensorbox für die Positionserfassung von Elektrohängebahnen in der Intralogisitk und Automobilindustrie vor. Bisher sind verschleißfreie Magnetschalter seit vielen Jahren in der Automobilindustrie im Einsatz, wo sie Geschwindigkeit und Position von beweglichen Maschinenteilen überwachen.

14.02.2023 | Die Schmersal Gruppe stellt eine neue Magnetspur Sensorbox für die Positionserfassung von Elektrohängebahnen in der Intralogisitk und Automobilindustrie vor. Bisher sind verschleißfreie Magnetschalter seit vielen Jahren in der Automobilindustrie im Einsatz, wo sie Geschwindigkeit und Position von beweglichen Maschinenteilen überwachen.

Flüssigdichtung direkt auf Automobil Bauteile dosieren

19.06.2020 | Einen Meilenstein für die Automobilfertigung präsentiert Henkel jetzt mit einer neuen Technologie für die Flüssigdichtung. Mit der direkt dosierbaren Polyacrylat-Dichtungstechnologie von Loctite AA 5884 erhalten Anwender eine erhöhte Ölbeständigkeit und die bewährt niedrigere Gasdurchlässigkeit. Damit lassen sich die Gesamtkosten senken.

19.06.2020 | Einen Meilenstein für die Automobilfertigung präsentiert Henkel jetzt mit einer neuen Technologie für die Flüssigdichtung. Mit der direkt dosierbaren Polyacrylat-Dichtungstechnologie von Loctite AA 5884 erhalten Anwender eine erhöhte Ölbeständigkeit und die bewährt niedrigere Gasdurchlässigkeit. Damit lassen sich die Gesamtkosten senken.

Tracking-System für Kindersitze auf Basis von RFID und TBEN-S

24.04.2019 | Die Kirschenhofer Maschinen GmbH entwickelte für Britax Römer ein System zur Produktionssteuerung und Qualitätssicherung bei der Herstellung von Kindersitzen. Beide Unternehmen haben das ganz ohne SPS realisiert und zwar über RFID-Tags und TBEN-S-Ethernet-Multiprotokoll-Module von Turck in Verbindung mit Labview.

24.04.2019 | Die Kirschenhofer Maschinen GmbH entwickelte für Britax Römer ein System zur Produktionssteuerung und Qualitätssicherung bei der Herstellung von Kindersitzen. Beide Unternehmen haben das ganz ohne SPS realisiert und zwar über RFID-Tags und TBEN-S-Ethernet-Multiprotokoll-Module von Turck in Verbindung mit Labview.

LR Smartobserver zur zustandsorientierten Wartung bei Iveco

19.10.2018 | Im sogenannten Bodyshop von Iveco wird die Karosserie von Lkws und Nutzfahrzeugen zusammengesetzt. Schweißroboter fügen dazu auf einer 100 m langen Produktionsstraße vorgestanzte Blechteile zusammen. Das Diagnosetool LR Smartobserver und verschiedene Sensorik von IFM Electronic sorgt dort für zustandsorientierte Wartung.

19.10.2018 | Im sogenannten Bodyshop von Iveco wird die Karosserie von Lkws und Nutzfahrzeugen zusammengesetzt. Schweißroboter fügen dazu auf einer 100 m langen Produktionsstraße vorgestanzte Blechteile zusammen. Das Diagnosetool LR Smartobserver und verschiedene Sensorik von IFM Electronic sorgt dort für zustandsorientierte Wartung.

Voll automatisierte Klebeanlage für Kfz-Außenteile

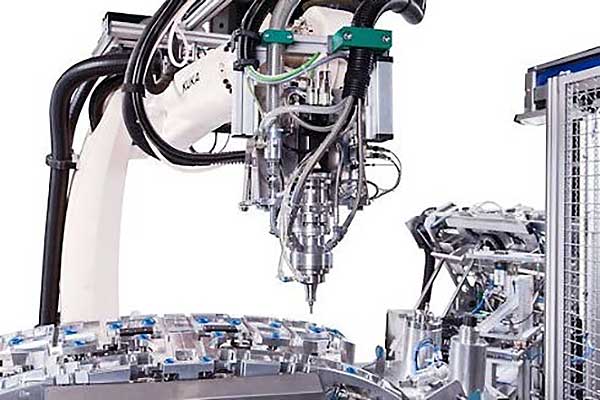

30.09.2018 | Rampf Production Systems hat eine voll automatisierte Klebeanlage für Kfz-Außenteile wie Seitenwände, Heckspoiler, Heckklappen und Spoilerlippen entwickelt. Durch die Kombination innovativer Misch- und Dosiertechnologie, Automatisierung und Robotik werden Präzision, Geschwindigkeit und Flexibilität der Fertigungsprozesse maximiert.

30.09.2018 | Rampf Production Systems hat eine voll automatisierte Klebeanlage für Kfz-Außenteile wie Seitenwände, Heckspoiler, Heckklappen und Spoilerlippen entwickelt. Durch die Kombination innovativer Misch- und Dosiertechnologie, Automatisierung und Robotik werden Präzision, Geschwindigkeit und Flexibilität der Fertigungsprozesse maximiert.

Automobilhersteller messen Geschwindigkeit nicht nur in Stundenkilometern. Äußerst schnelle Produktionsprozesse sind ebenfalls unerlässlich, um der Konkurrenz einen Schritt voraus zu sein. Mit seinem Konzept einer ganzheitlichen Produktionszelle für die Verklebung von Kfz-Außenteilen leistet der Hersteller einen signifikanten Beitrag zur Maximierung von Geschwindigkeit, Präzision und Flexibilität der Fertigungsprozesse.

Herzstück der ausgeklügelten Produktionseinheit für die Verklebung von Seitenwänden, Heckspoilern, Heckklappen und Spoilerlippen ist die Dosieranlage C-DS. Die kompakte Anlage garantiert den präzisen Auftrag der raumtemperaturhärtenden 2K-Polyurethan-Klebstoffe, die zur Verklebung der Teile verwendet werden.

Die C-DS umfasst ein Materialaufbereitungs-, Dosier- und Mischsystem sowie SPS-Steuerung und integrierte Prozessüberwachung. Der modulare Aufbau der Dosieranlage sorgt für ein hohes Maß an Flexibilität, da sich Dosierpumpen und Mischsystem problemfrei in vorhandene Fertigungslinien integrieren lassen.

Poka-Yoke-Prozesskontrolle

Bevor der Klebstoff aufgetragen wird, verifiziert ein nach dem Poka-Yoke-Prinzip arbeitendes Qualitätskontrollsystem, dass die eingelegten Teile einer manuellen Vorreinigung unterzogen wurden. Hierfür kommen Reinigungssensoren zum Einsatz.

Die Produktionszelle kann mit Fanuc-, Kuka- oder ABB-Robotern ausgestattet werden. Durch Conveyor-Tracking-Systeme können die Roboter Teile erkennen, aufnehmen und präzise auf einem sich bewegenden Förderband platzieren. Je nach Anforderungen des zu klebenden Bauteils können mehrere Roboter in die Anlage integriert werden.

Dosiermaschine für Dichtungsschaum, Klebstoff + Vergussmasse

Dosiermaschine für Dichtungsschaum, Klebstoff + Vergussmasse

Für optimale Haftungseigenschaften ist eine Oberflächenaktivierung via Plasmabehandlung eingebaut, für die schnelle Aushärtung der geklebten Teile sorgt Curing-on-Demand (COD).

„Wir können diese Produktionszelle an verschiedenste Anforderungen anpassen wie Fügewerkzeuge mit Linearmotoren versehen, Verfahrachsen für die Misch- und Dosiertechnik oder eine automatische Entladung realisieren“, so Stefan Huber, Bereichsleiter für Projektmanagement bei Rampf Production Systems. „Ausgehend von unserem standardisierten Technikkonzept haben wir bereits mehrere maßgeschneiderte Produktionsanlagen für die Verklebung von Teilen führender europäischer Automobilhersteller entwickelt.“

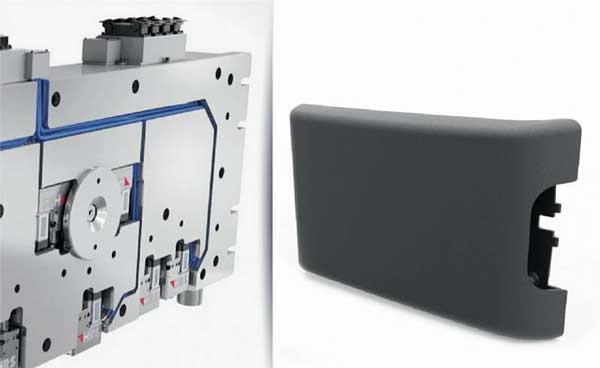

Servoelektrische Heißkanalsysteme für ultraleichte Mittelarmlehnen

23.07.2018 | Bei der Großserienproduktion einer ultraleichten Mittelarmlehne für den Kfz-Innenraum folgt auf das Thermoformen des Trägers das Umspritzen mit PP und schließlich das Überspritzen mit einem weichen und griffigen TPV. Dabei tragen servoelektrisch angetriebene, feinfühlig steuerbare „Flexflow“ Heißkanalsysteme von HRS flow dazu bei, dass die die hohen Qualitätsansprüche erfüllt werden.

23.07.2018 | Bei der Großserienproduktion einer ultraleichten Mittelarmlehne für den Kfz-Innenraum folgt auf das Thermoformen des Trägers das Umspritzen mit PP und schließlich das Überspritzen mit einem weichen und griffigen TPV. Dabei tragen servoelektrisch angetriebene, feinfühlig steuerbare „Flexflow“ Heißkanalsysteme von HRS flow dazu bei, dass die die hohen Qualitätsansprüche erfüllt werden.

Der mehrstufige Prozess kombiniert das Thermoformen eines Organoblechs mit dem Spritzgießen von zwei unterschiedlichen Thermoplasten. Entwicklungspartner bei der erfolgreichen Realisierung dieses Projektes waren der Spritzgießmaschinenhersteller Krauss Maffei sowie der US-amerikanische Werkzeugbauer Proper Tooling.

Fiberform Verfahren heizt Organoblech auf

Die tragende Struktur der Mittelarmlehne entsteht mit Hilfe des von Krauss Maffei entwickelten „Fiberform“-Verfahrens, bei dem ein dünnwandiges, faserverstärktes Organoblech aufgeheizt, in das Werkzeug eingelegt und anschließend umgeformt wird. Die zwei nachfolgenden Spritzgießvorgänge laufen nach dem Prinzip der Wendeplattentechnik zeitgleich in zwei gegenüberliegenden Bereichen desselben Werkzeugs ab.

In einem Arbeitsgang erfolgt zunächst das Umspritzen des Trägers mit Polypropylen (PP). Dabei entsteht die weitgehend fertige Geometrie des Bauteils einschließlich der für die spätere Montage erforderlichen Elemente. Diese PP-Struktur wird dann im gegenüberliegenden Werkzeugteil mit einem Thermoplastischen Elastomer (TPV) überspritzt. Hier resultiert die weiche Sichtoberfläche mit der feinen Narbung, die später für den hochwertigen optischen und haptischen Eindruck der Mittelarmlehne verantwortlich ist.

Bei beiden Spritzgießschritten ist je ein Flexflow Heißkanalsystem mit zwei beziehungsweise drei Heißkanaldüsen im Einsatz. Deren servoelektrisch angetriebenen und dabei individuell gesteuerten Verschlussnadeln sorgen für die jeweils optimale Füllung der Kavitäten, und sie unterstützen die Zuverlässigkeit und Wirtschaftlichkeit des Verfahrens.

Integrierter servoelektrischer Nadelantrieb

Der integrierte servoelektrische Nadelantrieb, das Kennzeichen der innovativen Flexflow Technologie, öffnet eine Vielzahl von Möglichkeiten zur Einstellung der Prozessparameter. So lassen sich die einzelnen Nadeln eines Heißkanalsystems unabhängig voneinander bezüglich ihrer Position (Hub), Geschwindigkeit und Beschleunigung steuern. Dadurch können Anwender die Drücke und Fließraten während des gesamten Werkzeugfüllvorgangs besonders genau, einfach und flexibel kontrollieren und so die Qualität ihrer Spritzgussteile optimieren.

Die damit erreichbaren Vorteile gegenüber herkömmlichen pneumatisch oder hydraulisch angetriebenen Nadelverschlusssystemen schließen die Möglichkeit zur Herstellung schlierenfreier Class-A-Oberflächen ebenso ein wie die Verringerung des Verzugs sowie die Wartungs- und Bedienerfreundlichkeit. Zudem reichen sie bis zur Möglichkeit einer Senkung der Schließkraft um etwa 20 % sowie des Bauteilgewichts um bis zu 5 % - und zwar bei der für die Großserienfertigung erforderlichen herausragend hohen Wiederholgenauigkeit.

Quellenangabe: Dieser Beitrag basiert auf Informationen folgender Unternehmen: Artiminds, Delo, HRS Flow, IFM, Igus, Kia, Rampf, Turck.

Das könnte Sie auch interessieren...

3D Drucker Material | von Kunststoff bis Metall

CO2 Fußabdruck reduzieren | So geht's!

Gateway | Die Brücke zur Industrie 4.0 Fabrik

Füllstandssensor | Füllstandsschalter für einfachen bis IIoT Einsatz

Recycling von Plastik | Die Kreislaufwirtschaft im Fokus

Klebstoffe | Mit und ohne der Kraft der Natur

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.