Linearführungen und Energieketten aus Kunststoff für 3D-Drucker

- Details

- Zugriffe: 11575

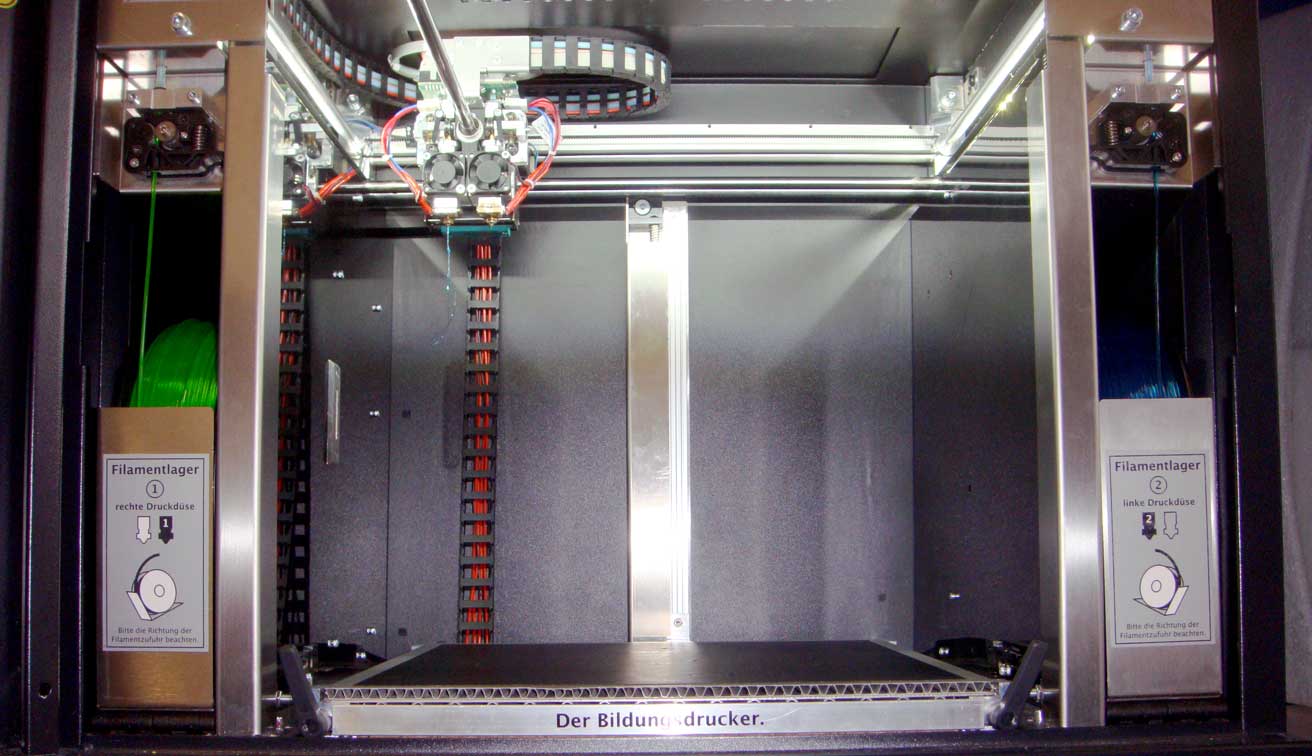

Technikaffine Startups setzen wagemutiger als andere Unternehmen aufkommende Technologien in neue, marktgängige Produkte um. So hat auch Fabmaker einen 3D-Drucker für den Schul- und Ausbildungsbereich entwickelt. Bei der Auswahl der Funktionselemente und Komponenten, die sie in ihrem „Bildungsdrucker“ verbauen, setzen die Mitarbeiter um Geschäftsführer Dean Ćirić jedoch auf industrieerprobte Komponenten von Igus.

Inhalt

- 3D-Drucker längst nicht mehr nur für Prototypen

- Hochleistungskunststoffe für wartungsfreie Linearführungen

- Ein ganzer Baukasten für vielfältigste Anforderungen

3D-Drucker längst nicht mehr nur für Prototypen

3D-Druck ist im Prinzip die Fortführung der seit 30 Jahren bekannten Stereolithografie, der findige Software-Entwickler Mitte der 1990er Jahre das Schild Rapid Prototyping umgehängt haben. Doch 3D-Drucker liefern längst nicht mehr nur Prototypen, anhand derer sich Entwickler über die Funktionen, das Design und die Haptik ihrer Kreationen austauschen.

3D-Druck ist im Prinzip die Fortführung der seit 30 Jahren bekannten Stereolithografie, der findige Software-Entwickler Mitte der 1990er Jahre das Schild Rapid Prototyping umgehängt haben. Doch 3D-Drucker liefern längst nicht mehr nur Prototypen, anhand derer sich Entwickler über die Funktionen, das Design und die Haptik ihrer Kreationen austauschen.

Chinesische Unternehmen lassen mittlerweile im 3D-Druck großformatige Bausegmente entstehen, die nach dem Lego-Prinzip zu kompletten Einfamilienhäusern zusammengefügt werden können. Ein Dach überm Kopf für etwa 7000 Euro – das allerdings in China.

„Vor etwa drei Jahren erlebte der 3D-Druck einen richtigen Hype“, erklärt Daniel Kerlin, der bei der Fabmaker GmbH, Braunschweig für Marketing und Vertrieb verantwortlich ist. „Damals haben wir die Technologie für marktreif gefunden. Jetzt muss man die Menschen an sie heranführen. Schüler an Grund- und weiterführenden Schulen, Auszubildende in Betrieben, Studenten an Hoch- und Fachschulen sollen lernen, was mit dieser Technologie alles möglich ist.“

So war es das Ziel, einen 3D-Drucker mit zwei Druckköpfen zu entwickeln, der leicht zu bedienen und sicher ist, der zuverlässig funktioniert und der dank seiner technischen Eigenschaften und seiner Software professionelle Ergebnisse liefert. Um entweder Filamente in zwei Farben oder aus zwei unterschiedlichen Materialien zu verarbeiten, musste der 3D-Drucker zwei Druckköpfe haben.

Bildungsdrucker für junge Menschen

Damit waren nicht nur die Geschäftstätigkeit und die Alleinstellungsmerkmale des neuen Produktes definiert, sondern auch der erklärte Zielmarkt des jungen Unternehmens die Aus- und Weiterbildung. Sie ist ein riesiger, aber weitestgehend unbeachteter Markt. Zum einen fehlt dem Bildungsbereich die Lobby. Zum anderen adressieren die meisten Unternehmen mit ihren neu- und weiterentwickelten Produkten industrielle Anwendungen, was in aller Regel letztlich auf einen Verdrängungswettbewerb hinausläuft.

Bevor jedoch das Projekt Bildungsdrucker gestartet wurde, haben Daniel Kerlin und Stefan Silder, verantwortlich für die technische Entwicklung bei Fabmaker, viele der damals am Markt verfügbaren 3D-Drucker unter die Lupe genommen. „Da gab es teilweise schon bemerkenswerte Unterschiede“, so Daniel Kerlin. Diese hätten ihnen aber gezeigt, auf welche Details sie bei der Konstruktion Wert legen müssen.

Eines der Hauptkriterien war die präzise, erschütterungsfreie Positionierung der beiden Druckköpfe, durch deren Düsen die auf 250 °C erhitzen Filamente fließen, die im Schmelzschichtverfahren die gewünschten Konturen entstehen lassen. Es war zwar der Anspruch „nicht so genau wie möglich sondern so genau wie nötig zu fertigen“, doch was das heißt, zeigt die erreichte Positioniergenauigkeit der Düsen von 0,0125 mm.

Voraussetzung dafür ist natürlich eine hochgenaue Linearführung, auf welcher die Druckköpfe in X-, Y- und Z-Richtung verfahren werden. Diese Führung sollte aber nicht nur präzise sein, sondern auch noch schmiermittel- und möglichst wartungsfrei. „Schmiermittelfreiheit war ein Muss“, betont Stefan Silder. „Denn es wäre sehr fatal, wenn bei Temperaturen oberhalb von zweihundert Grad Celsius Schmiermittel wie Öl oder Fett austritt und das zu druckende Objekt oder den Arbeitsraum verunreinigt.“

Die angestrebte Wartungsfreiheit ergibt sich daraus, dass der Bildungsdrucker im Prinzip ein Lehrmittel ist, das immer verfügbar sein muss und viele Jahre lang ausfallsicher zu funktionieren hat. Zudem sind die Menschen, die an die 3D-Druck-Technologie herangeführt werden sollen, technisch ganz unterschiedlich vorgebildet. Der Drucker muss also Fehlbedienungen verzeihen können. Last but not least sollte der Preis für eine solche Linearführung im Rahmen bleiben.

Hochleistungskunststoffe für wartungsfreie Linearführungen

Anhand dieser Spezifikationen schauten sich Daniel Kerlin und Stefan Silder auf dem Markt nach einer solchen Linearführung um, verglichen verschiedene Produkte unterschiedlicher Anbieter, testeten, verwarfen und wurden schließlich bei Igus in Köln fündig. Nicht ganz ohne Grund, denn für ihren 3D-Drucker brauchten sie ja auch Energieführungsketten.

Anhand dieser Spezifikationen schauten sich Daniel Kerlin und Stefan Silder auf dem Markt nach einer solchen Linearführung um, verglichen verschiedene Produkte unterschiedlicher Anbieter, testeten, verwarfen und wurden schließlich bei Igus in Köln fündig. Nicht ganz ohne Grund, denn für ihren 3D-Drucker brauchten sie ja auch Energieführungsketten.

Maik Röttger, damals frischgebackener Technischer Verkaufsberater Lagertechnik im Igus Büro Hannover, empfahl den Braunschweiger Jungunternehmern eine vorkonfektionierte Linearführung aus dem „Drylin W“-Baukasten. Er nennt ein weiteres Argument für die Schmiermittelfreiheit: „Schmiermittel ziehen Schmutz und Staub an. Beides kann man im Arbeitsraum eines 3D-Druckers genauso wenig gebrauchen wie beispielsweise in einem Reinraum, wo Linearführungen der Drylin W-Serie ebenfalls in vielen verschiedenen Applikationen zum Einsatz kommen.“

Ein ganzer Baukasten für vielfältigste Anforderungen

Gleitfolien aus verschiedenen schmierfreien Iglidur-Hochleistungspolymeren sorgen hier dafür, dass sich Drylin W-Führungen gegenüber kugelumlaufgeführten Wagen flüsterleise bewegen. Sie lassen sich in die Lagergehäuse, die es wahlweise aus Aluminium, Edelstahl oder Zinkdruckguss gibt, ohne großen Montageaufwand einclipsen. Optional lässt sich das Lagerspiel individuell einstellen. Die Linearführungen, die es als Einzel- oder Doppelschienensysteme gibt, sind modular aufgebaut.

Ihre Profilschienen bestehen aus hartanodisiertem Aluminium, das für optimale Reibeigenschaften, geringen Verschleiß sowie für Leichtbau steht. Alternativ gibt es die Führungen auch aus Edelstahl oder (ultraleicht) aus Carbon und GFK. Zudem gibt es eckige Schienen mit Loslagerfunktion für den Einbau über Eck. Allesamt sind einfach montierbar.

3D Drucker Material | von Kunststoff bis Metall

3D Drucker Material | von Kunststoff bis Metall

Und dann war noch die Frage, welche Energieführungsketten in den Bildungsdruckern eingesetzt werden sollen. „Bei Energieführungsketten kommt man an Igus nicht vorbei“, betont Stefan Silder. „Die Kölner entwickeln ja bekanntermaßen seit über vierzig Jahren Hochleistungskunststoffe und haben das umfassendste Programm an Kunststoffketten weltweit. Angesichts dieser Vielfalt brauchten wir zuallererst eine fundierte technische Beratung darüber, mit welchem Kettentyp sich unsere Anforderungen am besten realisieren lassen.“

Beratung gratis mit dazu

Die Beratung gab es prompt durch Frank Klingemann, Technischer Verkaufsberater E-Kettensysteme mit Sitz in Salzgitter. Er erinnert sich: „Für ihren 3D-Drucker braucht Fabmaker zwei E-Ketten. Eine, die stehend in der vertikalen Z-Achse läuft und die Steuer- und Versorgungsleitungen für das Druckbett sicher führt sowie eine freitragende für die Steuer- und Versorgungsleitungen für die Druckköpfe in der horizontalen X/Y-Achse.

Die Beratung gab es prompt durch Frank Klingemann, Technischer Verkaufsberater E-Kettensysteme mit Sitz in Salzgitter. Er erinnert sich: „Für ihren 3D-Drucker braucht Fabmaker zwei E-Ketten. Eine, die stehend in der vertikalen Z-Achse läuft und die Steuer- und Versorgungsleitungen für das Druckbett sicher führt sowie eine freitragende für die Steuer- und Versorgungsleitungen für die Druckköpfe in der horizontalen X/Y-Achse.

Die Ketten sollen natürlich wartungsfrei sein und zudem einen möglichst geringen Biegeradius haben, damit sie nicht so weit in den Arbeitsraum hineinreichen. Außerdem sollte die in der Horizontalen laufende Energieführungskette nicht durchhängen.“

Anhand dieser Anforderungen empfahl sich für beide Anwendungen eine leichte und kostengünstige Kette der Serie E2 Micro. Doch nach einigen Tests zeigte sich, dass diese an den Druckköpfen etwas durchhing. Frank Klingemann schlug einen stabileren Kettentyp vor: eine Kette der Serie E2.1 Micro. Zudem empfahl er, die Kette gegenläufig zu den Druckköpfen zu führen. Damit lag er richtig, wie die anschließenden Tests zeigen sollten.

Dieser Kettentyp eignet sich für freitragende Anwendungen bis 0,75 m. Er ist robust, leise laufend und bietet Innenbreiten bis 50 mm, wobei die glatten Konturen größtmögliche Kabelschonung garantieren.

3D-Druck Verfahren | Fertigung der Zukunft

3D-Druck Verfahren | Fertigung der Zukunft

Trotzdem sieht Perfektionist Daniel Kerlin immer noch Optimierungsbedarf und lobt zugleich die gute Zusammenarbeit mit den beiden Beratern des Kunststoffspezialisten: „Wir stehen zwar nicht permanent miteinander im Kontakt, aber wenn wir Fragen haben, dann können wir uns jederzeit an Igus wenden. Maik Röttger oder Frank Klingemann kommen auch zu uns in den Technologiepark, wenn wir mal eine andere Energieführungskette testen oder wenn technische Fragen etwas ausführlicher erörtern möchten.“

Die Kunden des jungen Unternehmens sind mit den 3D-Druckern offensichtlich zufrieden. Zumindest ist noch kein Gerät aufgrund eines technischen Defektes wieder zu zurückgekommen.

Auf die Frage, ob man bei Fabmaker bereits an einem 3D-Drucker mit noch mehr Druckköpfen arbeite und welche Energieführungsketten und Linearführungen möglicherweise dann benötigt werden würden, antwortet Stefan Silder mit einem vielsagenden Lächeln: „Geplant ist das momentan nicht, aber wenn wir daran gehen sollten, werden wir sicher zuallererst wieder mit Igus sprechen.“

Das könnte Sie auch interessieren...

Manus Award für außergewöhnliche Applikationen

Nachhaltigkeit Kunststoffe – CO2 neutral mit Recycling

Künstliche Intelligenz | Trends und Entwicklungen

Elektrische Leitungen | Von Kabel bis Konfektionierung

Cobot | Kollaborierende Roboter – die neuen Mitarbeiter

Igus Energiekette: stabil, recycelbar, Kunststoff.

Der Autor Oliver Cyrus ist Leiter Presse + Werbung bei der Igus GmbH in Köln.