Lineargleitlager öffnen Türen in Lasermarkiersystemen von Östling

- Details

- Zugriffe: 8101

Östling Marking Systems entwickelt und fertigt u. a. kompakte „All-In-One“-Lasermarkiersysteme, die sehr hohe Anforderungen an Funktionalität und Sicherheit erfüllen. Design und Ergonomie können ebenso überzeugen. Dabei kommen Lineargleitlager aus dem Igus Konstruktionsbaukasten zum Einsatz – zum Beispiel in der „Aiobox“, dem neuen Entry-Level-Lasermarkiersystem.

Inhalt

- Elektrolytische Prozesse für das dauerhafte Kennzeichnen

- Türführung mit Teleskopschiene und Seilsystem

- Tischverstellung über Spindel-Lineareinheiten

- Unkomlizierte und gute Zusammenarbeit

Elektrolytische Prozesse für das dauerhafte Kennzeichnen

Nachverfolgbarkeit und Kennzeichnungspflicht von Produkten sind Anforderungen, die in immer mehr Branchen der Industrie gelten und so sind leistungsfähige Kennzeichnungssysteme gefragt. Die Östling Marking Systems GmbH in Solingen entwickelt und fertig solche Systeme seit fünfzig Jahren und zeigt dabei auch, dass diejenigen Unternehmen am erfolgreichsten sind, die großen Wert auf Kundennähe legen.

Nachverfolgbarkeit und Kennzeichnungspflicht von Produkten sind Anforderungen, die in immer mehr Branchen der Industrie gelten und so sind leistungsfähige Kennzeichnungssysteme gefragt. Die Östling Marking Systems GmbH in Solingen entwickelt und fertig solche Systeme seit fünfzig Jahren und zeigt dabei auch, dass diejenigen Unternehmen am erfolgreichsten sind, die großen Wert auf Kundennähe legen.

Bei Östling gilt das Prinzip der Kundennähe auch im geographischen Sinn. Das Unternehmen wurde 1968 von Rolf Östling in der Nähe von Stockholm gegründet. Seine Markiersysteme nutzten erstmals elektrolytische Prozesse für das dauerhafte Kennzeichnen, zum Beispiel von Werkzeugen und Bestecken. Dieses hochwertige Verfahren war besonders in Deutschland und hier im Raum Solingen/ Remscheid gefragt. Daher verlegte Rolf Östling kurzerhand auch den Firmensitz in das Zentrum der anspruchsvollen Werkzeug- und Besteckproduktion.

Vom Stahlstempel bis zur Elektronikmarkierung

Heute bietet das Unternehmen der Industrie ein breites Programm „Made in Solingen“ für die Produktkennzeichnung. Das Spektrum reicht vom Lasersystem für die filigrane Elektronikmarkierung, über das in der Automobilindustrie häufig verwendete Nadelprägen- oder Ritzen, bis hin zum massiven Stempelwerk für Stahlbrammen und -schienen. Für diesen Bereich ist die ebenfalls in Solingen ansässige Schwesterfirma Stommel & Voos verantwortlich.

Aus Kundensicht ist das breite Angebot vorteilhaft. Produktmanager Frank Dietrich: „Wir können wirklich neutral beraten, weil wir alle gängigen Technologien im Programm haben.“ Natürlich steht für jedes Gerät auch die passende, eigenentwickelte Software bereit, die z. B. das Kennzeichnen mit 2D-Codes oder fortlaufender Nummerierung erlaubt.

20-jährige Laser-Kompetenz

Dass der Trend dabei zum Laser geht, liegt u. a. an der Vielseitigkeit, Schnelligkeit und der Umweltfreundlichkeit des Verfahrens, welches ohne Verbrauchsmaterialien auskommt. Schon 1994 beteiligte man sich an einem Hersteller von Lasersystemen, seit 2004 finden Entwicklung und Fertigung der Laser im eigenen Hause statt.

Dass der Trend dabei zum Laser geht, liegt u. a. an der Vielseitigkeit, Schnelligkeit und der Umweltfreundlichkeit des Verfahrens, welches ohne Verbrauchsmaterialien auskommt. Schon 1994 beteiligte man sich an einem Hersteller von Lasersystemen, seit 2004 finden Entwicklung und Fertigung der Laser im eigenen Hause statt.

In dieser Zeitspanne sind die Lasersysteme immer kleiner geworden. Mit den „All-In-One“-Systemen (AIO) wurden Laserkopf und Rack erstmals auf kleinstem Raum in einem Gehäuse zusammengefasst. Mit der „Lasebox“ hat Östling außerdem seit einigen Jahren bereits ein extrem kompaktes Tabletop-System für die Laserkennzeichnung im Programm. Die besonderen Anforderungen ergeben sich hier u. a. aus den Sicherheitsbestimmungen für Lasersysteme: Der Laserstrahl darf niemals nach außen dringen.

Entry-Level für die Lasermarkierung

Ganz neu im Östling-Programm ist die „Aiobox“ als „Entry-Level“-Gerät für die Lasermarkierung. Sie ist nochmals kompakter als die Lasebox und kostengünstiger. Die Tür wird hier manuell geöffnet und geschlossen. Das Sicherheitsniveau hingegen ist unverändert hoch: Eine „Shutter“-Leuchte zeigt, dass das Gerät bereit ist. Öffnet der Bediener die Tür auch nur einen Spalt, wird der Laser sofort deaktiviert. So entspricht es der Laserschutzklasse 1: Das Gerät befindet sich immer im sicheren Zustand für den Bediener.

Türführung mit Teleskopschiene und Seilsystem

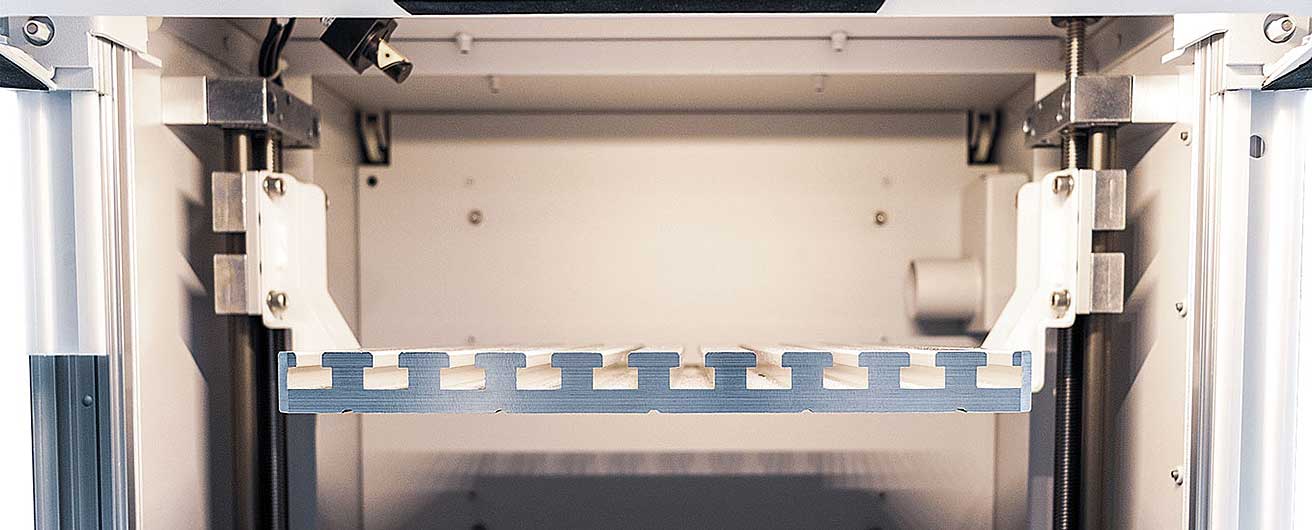

Für das komfortable Öffnen und Schließen der Tür, die guten Zugang zum Arbeitsraum von drei Seiten ermöglicht, hat der Hersteller eine elegante Lösung gefunden. Die Tür wird in zwei senkrecht montierten Teleskopschienen des Motion Plastics Spezialisten Igus geführt, die ursprünglich für den waagerechten Einsatz z. B. in Auszügen entwickelt wurden. Die Tür bleibt exakt dort stehen, wo der Bediener es wünscht, weil sie über ein Seilsystem mit einem Gegengewicht verbunden ist, das an der Rückseite des Gehäuses ebenfalls in Igus Linearführungen verfährt.

Für das komfortable Öffnen und Schließen der Tür, die guten Zugang zum Arbeitsraum von drei Seiten ermöglicht, hat der Hersteller eine elegante Lösung gefunden. Die Tür wird in zwei senkrecht montierten Teleskopschienen des Motion Plastics Spezialisten Igus geführt, die ursprünglich für den waagerechten Einsatz z. B. in Auszügen entwickelt wurden. Die Tür bleibt exakt dort stehen, wo der Bediener es wünscht, weil sie über ein Seilsystem mit einem Gegengewicht verbunden ist, das an der Rückseite des Gehäuses ebenfalls in Igus Linearführungen verfährt.

Das Ergebnis ist eine sehr sanfte Bewegung und somit angenehm leichte Bedienung. Zudem ist diese Lösung kostengünstig, wie es sich für ein Entry-Level-Gerät gehört. Nicht zuletzt deshalb, da die eingesetzten Bauteile zum Standardprogramm der Flachführungen gehören. Darüber hinaus muss sie, wie bei allen Igus-Lagern üblich, nicht mit Ölen oder Fetten geschmiert werden.

Außerdem ist ein dichter Abschluss zwischen Tür und Gehäuse gewährleistet. Und das ist bei Laser-Anwendungen entscheidend. Die Teleskopschiene lässt keinen Spalt frei, durch den der Laserstrahl austreten könnte. Man benötigt also keine separate Abdichtung. „Vorteilhaft ist auch, dass die Aluminiumschiene nur sehr begrenzten Bauraum beansprucht und trotzdem eine komplette Öffnung der Tür ermöglicht“, erkärt Frank Dietrich. Aus ästhetischer Sicht kann die Teleskopschiene ebenfalls überzeugen, zumal die Bodenplatte der Aiobox ebenfalls in Aluminium gefertigt wird.

Tischverstellung über Spindel-Lineareinheiten

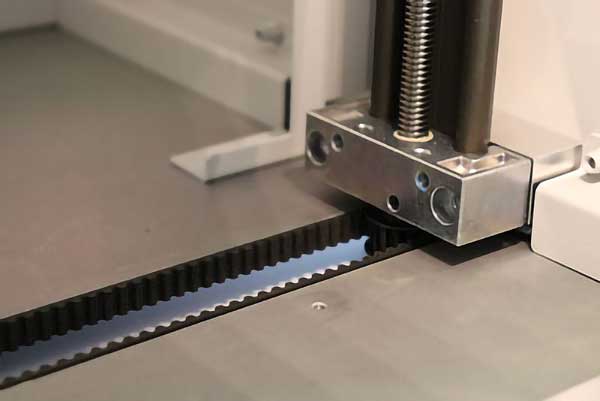

Ein weiteres Linearsystem aus dem Igus Konstruktionsbaukasten ist in der Verstellung des Arbeitstisches installiert. Hier wird der Tisch mithilfe der Linearführung justiert, bis der Fokus des Produktes gefunden ist. Durch die außen am Gehäuse angebrachte Kurbel, lassen sich die zwei Spindel-Lineareinheiten „Drylin SLW-1040“, die über einen Riemen parallel synchronisiert werden, antreiben. So wird der Tisch über zwei synchron laufende Spindeln verstellt.

Die hohe Designqualität der Östling-Geräte zeichnet sich unter anderem dadurch aus, dass der Zahnriemen zur Parallelsynchronisierung, komplett im Gehäuseboden integriert ist. Aktuell arbeitet das Unternehmen an einer optionalen elektrischen Verstellung des Tisches. Die motorisch angetriebene Spindel-Lineareinheit wird dann ebenfalls von Igus geliefert.

Unkomlizierte und gute Zusammenarbeit

Bei Östling gehören die schmierstofffreien Polymergleitlager zu den Standardkomponenten, wenn es um rotative oder lineare Bewegungen geht. Das gilt auch für größere Sonderanlagen, die z. B. im Rundtakt mit hohem Durchsatz Lasermarkierungen aufbringen. „Unser Ziel ist es, Bewegungsaufgaben mit Igus Teilen zu lösen“, erklärt Frank Dietrich abschließend.

Bei Östling gehören die schmierstofffreien Polymergleitlager zu den Standardkomponenten, wenn es um rotative oder lineare Bewegungen geht. Das gilt auch für größere Sonderanlagen, die z. B. im Rundtakt mit hohem Durchsatz Lasermarkierungen aufbringen. „Unser Ziel ist es, Bewegungsaufgaben mit Igus Teilen zu lösen“, erklärt Frank Dietrich abschließend.

Bei den Laseranlagen lässt sich dieses Ziel gut erfüllen, bei den Ritzmarkieranlagen gibt es Einsatzgrenzen aufgrund der hohen Kräfte, die beim Kennzeichnen wirken. Als positiv hebt der Produktmanager auch die unkomplizierte Zusammenarbeit hervor: „Wenn unsere Konstrukteure eine Idee für den Einsatz eines Igus Lagers haben, reicht ein Anruf, und wir bekommen immer schnell ein Muster zugesandt.“

Das könnte Sie auch interessieren...

Manus Award für außergewöhnliche Applikationen

Nachhaltigkeit Kunststoffe – CO2 neutral mit Recycling

Künstliche Intelligenz | Trends und Entwicklungen

Igus Linearführung leise, resistent, wartungsfrei

Elektrische Leitungen | Von Kabel bis Konfektionierung

Cobot | Kollaborierende Roboter – die neuen Mitarbeiter

Der Autor Oliver Cyrus ist Leiter Presse + Werbung bei der Igus GmbH in Köln.