Ultraschallsensor funktioniert in jeder Umgebung zuverlässig

- Details

- Zugriffe: 21147

Inzwischen ist die Ultraschallsensor Technologie in allen industriellen Bereichen angekommen. Ihre USP Merkmale sind Zuverlässigkeit, Vielseitigkeit, Präzision und Robustheit. Selbst unter härtesten Umgebungsbedingungen sind Ultraschallsensoren unempfindlich gegenüber Verschmutzung, weil sich die Sensoren Fläche durch Vibration selbst reinigt. Wir stellen Ihnen nachfolgend die Neuentwicklungen der Pepperl+Fuchs Ultraschallsensoren vor.

Inhalt

- Ultraschall Doppelbogensensor für Batterieproduktion

- Ultraschallsensor nach 3 PL-d für raue Umgebung und Outdoor

- Die nächste Ebene der Ultraschallsensorik | Videopräsentaiton

- Ultraschallsensor erkennt Klebestellen im Verpackungsprozess

Ultraschall Doppelbogensensor für Batterieproduktion

07.06.2022 | Nach der Abwicklung von großen Rollen werden aus den Folienbahnen für die zu produzierenden Batterien passende Stücke ausgestanzt. Anschließend werden diese zu Batteriezellen zusammengefügt. Die Zuführung des gestanzten Materials für die Batteriezelle wird mit Ultraschall Doppelbogensensoren wie den UDC-18GS überwacht. Sie erkennen, ob sich ein, zwei oder kein Bogen im Erfassungsbereich befindet.

07.06.2022 | Nach der Abwicklung von großen Rollen werden aus den Folienbahnen für die zu produzierenden Batterien passende Stücke ausgestanzt. Anschließend werden diese zu Batteriezellen zusammengefügt. Die Zuführung des gestanzten Materials für die Batteriezelle wird mit Ultraschall Doppelbogensensoren wie den UDC-18GS überwacht. Sie erkennen, ob sich ein, zwei oder kein Bogen im Erfassungsbereich befindet.

Ultraschallsensor nach 3 PL-d für raue Umgebung und Outdoor

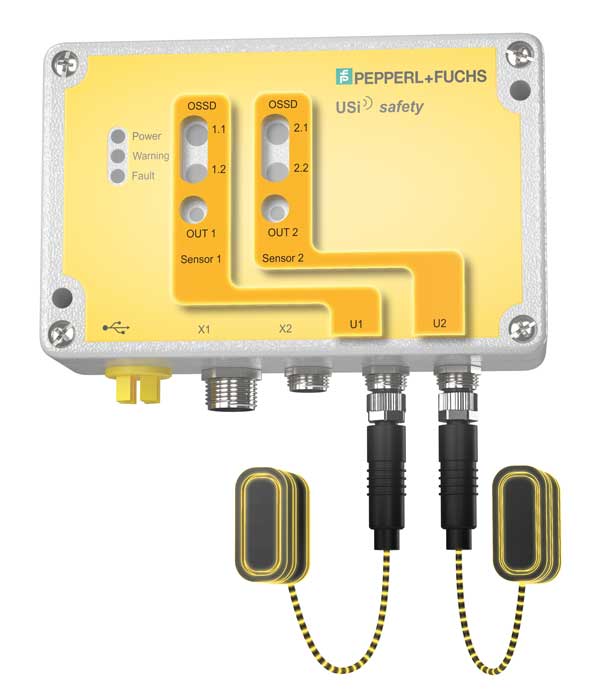

27.11.2021 | Pepperl+Fuchs bietet mit dem Ultraschallsensor USI safety eine moderne und zertifizierte Sensortechnologie nach EN ISO 13849-1 Kategorie 3 PL d für die Fabrikautomation. Neben dem Zugangsschutz in Sicherheitsbereichen eignet sich der Ultraschallsensor für flexible Lösungen für autonom agierende Einheiten wie Robotern und Flurförderzeugen. Das weltweit einzige Ultraschall Sensorsystem dieser Art ist dabei sehr flexibel.

27.11.2021 | Pepperl+Fuchs bietet mit dem Ultraschallsensor USI safety eine moderne und zertifizierte Sensortechnologie nach EN ISO 13849-1 Kategorie 3 PL d für die Fabrikautomation. Neben dem Zugangsschutz in Sicherheitsbereichen eignet sich der Ultraschallsensor für flexible Lösungen für autonom agierende Einheiten wie Robotern und Flurförderzeugen. Das weltweit einzige Ultraschall Sensorsystem dieser Art ist dabei sehr flexibel.

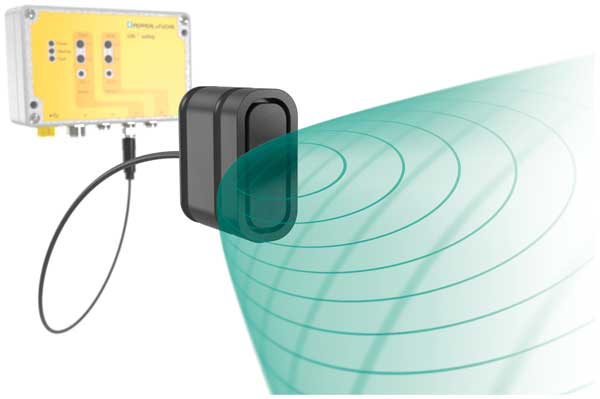

Der neue Ultraschallsensor schützt Menschen und Objekte vor möglichen Gefahren und Kollisionen. Er reiht sich damit als personensicherer Ultraschall Sensor in die Palette der berührungslos wirkenden Schutzeinrichtungen für Mensch und Objekt ein.

Der USI safety System gewährleistet eine zuverlässige Absicherung auf Basis der bauartbedingten Robustheit der Ultraschallsensorik. Die Trennung der eigentlichen Sensorkomponente von der Auswerteeinheit ermöglicht eine äußerst kompakte Bauform. Die Geräte lassen sich auch in sehr beengten Umgebungen leicht installieren.

Die Ultraschall Wandler des USI-safety Systems sind in Schutzart IP69K ausgeführt. Damit eignen es sich für Außen Anwendungen und verträgt eine Hochdruckreinigung. Ihre Schall Keule verfügt über einen elliptischen Querschnitt, womit sie einen besonders großen Erfassungsbereich (Reichweite) bieten. Die Sicherheitsarchitektur basiert auf einer durchgängig zweikanaligen Elektronik mit fehlersicheren Ausgängen und zwei einander überwachenden Mikrocontrollern. Bis zu zwei kleine, frei positionierbare Ultraschallsensoren lassen sich geometrisch unabhängig von der Elektronik positionieren, anschließen und parametrieren.

Schutz schon mit einer Ultraschallsensor Einheit

Die Schutzfunktion ist schon mit nur einer Sensor Einheit und damit ohne Redundanz gegeben. Die Sensoren lassen sich in beengte Bauräume integrieren und habenneinen Erfassungsbereich bis zu 2,5 m, in dem zuverlässig im elliptischen, dreidimensionalen Feld mit Schall Wellen bewegte und unbewegte Objekte beliebiger Farbe, Form oder Oberflächen reflektiert werden. Die Funktion des Sensors wird weder durch Schmutz, Temperatur, Luftströmung oder Feuchtigkeit beeinflusst.

Die Schutzfunktion ist schon mit nur einer Sensor Einheit und damit ohne Redundanz gegeben. Die Sensoren lassen sich in beengte Bauräume integrieren und habenneinen Erfassungsbereich bis zu 2,5 m, in dem zuverlässig im elliptischen, dreidimensionalen Feld mit Schall Wellen bewegte und unbewegte Objekte beliebiger Farbe, Form oder Oberflächen reflektiert werden. Die Funktion des Sensors wird weder durch Schmutz, Temperatur, Luftströmung oder Feuchtigkeit beeinflusst.

Die Einrichtung der Sensoren erfolgt über eine komfortable Parametriersoftware. Pro angeschlossene Sensor Einheit stehen zwei kurz- und querschlussüberwachte Sicherheitsausgänge OSSD zur Verfügung. Per Teach-In-Funktion wird der komplette Detektionsbereich als Standardumgebung eingelernt. Störende Fahrzeugkonturen werden so ausgeblendet. Das erhöht die Betriebssicherheit.

„Der USI ist eine perfekte Ergänzung unseres breiten Portfolios an Ultraschallsensoren und erweitert gleichzeitig unser Angebot in den strategischen Zielbranchen Intralogistik und Mobile Maschinen, um eine intelligente und hochzuverlässige Safety-Applikationslösung“, kommentiert Reiner Müller, Geschäftsbereichsleiter Fabrikautomation bei Pepperl+Fuchs.

Induktiver Sensor erfasst weltweit erstmals Carbon

Induktiver Sensor erfasst weltweit erstmals Carbon

Die Ultraschallsensoren USI safety reihen sich in das bestehende Safety Portfolio von Pepperl+Fuchs ein. Dieses enthält aktuell u. a. induktive Sicherheitssensoren, Lichtgitter und optische Sensoren, sichere Positioniersysteme, sicherheitsgerichtete AS-Interface Komponenten und eine große Palette explosionsgeschützter Interface Bausteine.

Die nächste Ebene der Ultraschallsensorik

21.12.2021 | Ultraschallsensorik hat sich vom Nischenprodukt zur Schlüsseltechnologie in der Automation entwickelt. Während des zweiten Online Summits blickt Pepperl und Fuchs auf die aktuellen Trends und künftigen Entwicklungen. Unter dem Motto Next Level of Ultrasonic Technology präsentiert Dr. Joachim Schullerer, Leiter Innovation Unit Ultraschallsensoren bei Pepperl+Fuchs SE, in seiner Keynote unterschiedliche Aspekte der Ultraschalltechnologie, darunter die State-of-the-Art Ultraschallsensorik oder drahtlose M+O Ultraschallsensoren.

Ultraschallsensor erkennt Klebestellen im Verpackungsprozess

15.07.2019 | Für die Erkennung von Klebstellen in der Verpackung hat Pepperl+Fuchs Sensoren im Portfolio, mit denen sich ein kontinuierlicher Verpackungsprozess zuverlässig sicherstellen lässt. Die Ultraschallsensoren überwachen farb-, form- und oberflächenunabhängig die Stapelhöhe – und zwar wartungsfrei. Das Einlernen der Sensoren ist super einfach.

15.07.2019 | Für die Erkennung von Klebstellen in der Verpackung hat Pepperl+Fuchs Sensoren im Portfolio, mit denen sich ein kontinuierlicher Verpackungsprozess zuverlässig sicherstellen lässt. Die Ultraschallsensoren überwachen farb-, form- und oberflächenunabhängig die Stapelhöhe – und zwar wartungsfrei. Das Einlernen der Sensoren ist super einfach.

In vielen Verpackungen finden sich schützende oder stabilisierende Kunststoffteile, die sich der Kontur des Produkts anpassen. Dazu gehören etwa Trays in Pralinenschachteln oder Präsentationshalterungen für Kosmetikartikel. Diese Formteile werden in der Regel durch Tiefziehen hergestellt. Das folienartige Ausgangsmaterial wird von Rollen in die Maschine geführt.

Am Ende einer verbrauchten Rolle wird der Anfang der neuen Rolle mittels Klebeband befestigt. So wird ein aufwendiges Neu-Einfädeln umgangen. Der verbindende Klebestreifen darf jedoch nicht in die Thermoformeinheit gelangen. Er eignet sich als Material für das Formteil nicht unbedingt und würde durch unerwünschte Anhaftungen in der Thermoform den Prozess behindern.

Die Verbindung zwischen den Folienrollen muss zuverlässig erkannt werden. Das gilt auch für Klebestellen innerhalb einer Rolle, denn diese kann aus mehreren Losen zusammengefügt sein. Diese Übergänge werden vor dem Tiefziehen herausgeschnitten.

Eine zweite Aufgabe im Verpackungsprozess besteht häufig darin, den Vorrat an fertigen Formteilen an der Zuführung zur Verpackungsmontage zu überwachen. In beiden Fällen geht es darum, möglichst jede Unterbrechung des Prozesses zu vermeiden.

Zwei Aufgaben – ein Sensor

Für beide Aufgaben eignen sich Ultraschallsensoren bestens. Sie erkennen das Material der Rollenware und der fertigen Formteile unabhängig von deren optischen Eigenschaften. Auch die unvermeidliche elektrostatische Aufladung der Kunststofffolien ist für sie ohne Belang.

Für beide Aufgaben eignen sich Ultraschallsensoren bestens. Sie erkennen das Material der Rollenware und der fertigen Formteile unabhängig von deren optischen Eigenschaften. Auch die unvermeidliche elektrostatische Aufladung der Kunststofffolien ist für sie ohne Belang.

Der Ultraschall Klebestellensensor UGB-18GM50-255 erkennt die verklebte Stelle am Objekt mit einer Reaktionszeit von nur 600 µs zuverlässig anhand ihres vom Rollenmaterial abweichenden Schalldämpfungsverhaltens. Die Stapelhöhe des Vorrats an fertigen Formteilen wird zum Beispiel mit dem Ultraschallsensor UB400-F77-E2-V31 millimetergenau gemessen. Auch andere Bauformen kommen für diese Anwendung an Objekten mit Klebestellen in Betracht. Der Anwender kann wählen zwischen kontinuierlicher Überwachung und dem Einstellen eines Grenzwerts, der die Nachfüllung auslöst.

Spiegelnde Oberflächen – kein Problem

Die Folien können jede beliebige Farbe haben oder mehrfarbig bedruckt sein. Häufig sind sie transparent oder besitzen spiegelnde Oberflächen. Die Formteile haben unregelmäßige Konturen, oft mit Aussparungen oder steilen Vertiefungen.

Dispenser für anaerobe Klebstoffe im Langzeittest geprüft

Dispenser für anaerobe Klebstoffe im Langzeittest geprüft

All diese Einflussfaktoren spielen für Ultraschallgeräte keine Rolle. Derselbe Sensor kann für ein breites Materialspektrum verwendet werden – auch bei stark diversifizierten Formgebungen. Bei den Ultraschallsensoren zur Klebestellen Erkennung ermöglicht die sehr kurze Reaktionszeit von 600 µs die zügige Ausschleusung der Klebestelle mit geringstmöglichem Materialverschnitt. Die Sensoren erlauben ein dynamisches Teach-In bei laufender Maschine. Das Einlernen des Sensors kann direkt von der SPS über einen digitalen Ausgang erfolgen.

Der Klebestellensensor UGB-18GM50 hat eineen extrem kurzen Ansprechverzug, ist kompakt und erfässt Objekte mit 20 bis 60 mm Entfernung. Der Reflexionstaster UB400-F77 hingegen erfasst Objekte mit 25 bis 400 mm Reichweite und verfügt über einen Lerneingang. Beide Sensoren sind sehr kompakt.

Das könnte Sie auch interessieren...

Funksensoren zur Zustandsüberwachung in der Smart City

Feinmetall | Die Kontakt-Freudigen

Signalverarbeitung für Ex-Bereiche und SIL-Anwendungen

Sicherheitstechnik für Shuttle und Hängebahn in der Intralogistik

Künstliche Intelligenz | Trends und Entwicklungen