Sicherheitstechnik für Shuttle und Hängebahn in der Intralogistik

- Zugriffe: 2043

Im automatisierten Materialtransport hat Sicherheit höchste Priorität. Um sichere Material- und Warenflüsse in der Intralogistik zu gewährleisten, sind autonom arbeitende Systeme auf eine sichere Absolutpositionierung und sichere Geschwindigkeitserfassung angewiesen. Die herkömmliche Technologien schaffen diese Aufgabe nur mit großem Aufwand und erheblicher Komplexität. Pepperl+Fuchs bietet eine deutliche vereinfachte Sicherheitslösung an.

Inhalt

- Autonome Systeme in der Intralogistik

- Farbenredundanz für Shuttles und Skids

- Codeschienen für Großgeräte in Materialfluss und Logistik Vorgängen

- Häufig gestellte Fragen

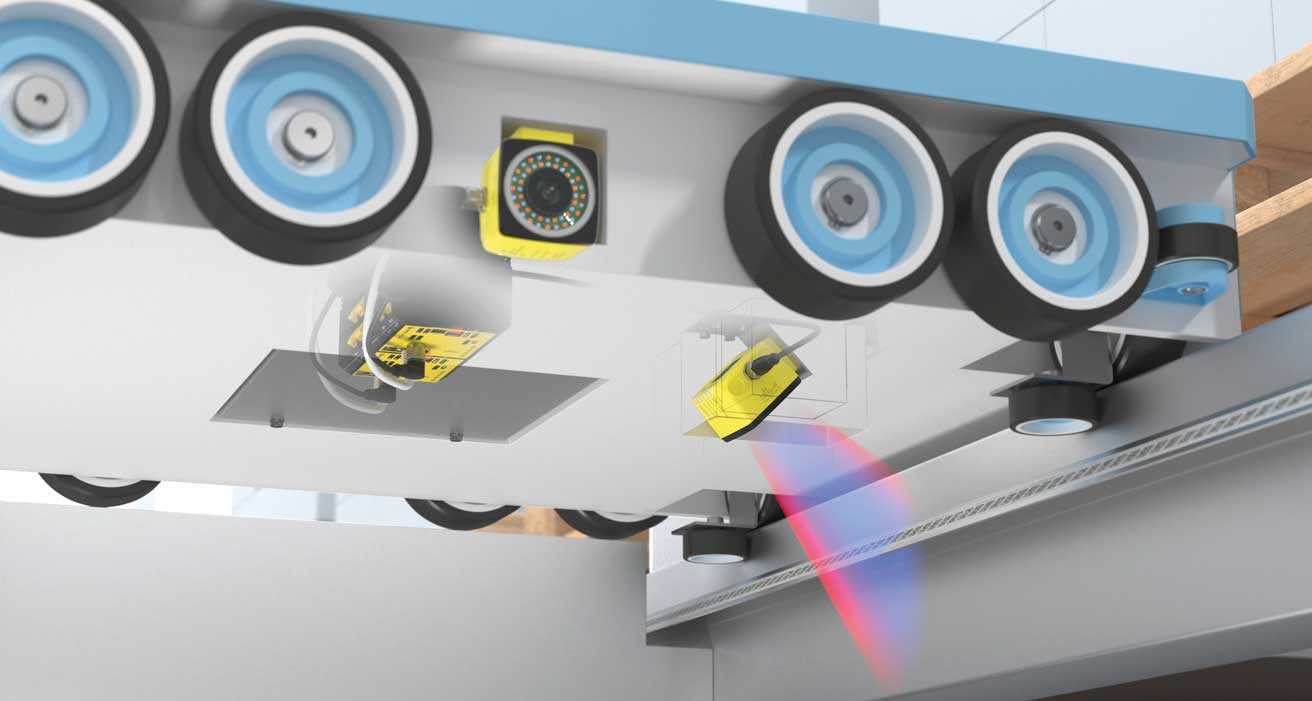

Die sichere Durchführung und Optimierung der Prozesse in der Intralogistik sind entscheidend für den Waren- und Materialfluss. Um den Aufwand zum sicheren Erfassen von Absolutpositionierung und Geschwindigkeitserfassung der autonom arbeitenden Geräte und Systeme zu reduzieren, präsentiert Pepperl + Fuchs eine Neuentwicklung: Mit der Auswerteeinheit PUS, die mit den Sensoren Safe PXV oder WCS kombiniert wird, bietet das Unternehmen eine deutliche vereinfachte Lösung an. Bei minimalem Aufwand zur Integration ist diese Lösung für Sicherheitsfunktionen gemäß SIL 3 und PL e ausgelegt.

Autonome Systeme in der Intralogistik

Kernaufgaben der Intralogistik werden zunehmend von autonomen Systemen übernommen. Hängebahnen, Shuttles oder Krananlagen mit hohem Automatisierungsgrad sorgen für zügigen Material-Transport. Dabei müsssen die Personen im Umfeld zuverlässig vor Zusammenstößen geschützt werden.

Kernaufgaben der Intralogistik werden zunehmend von autonomen Systemen übernommen. Hängebahnen, Shuttles oder Krananlagen mit hohem Automatisierungsgrad sorgen für zügigen Material-Transport. Dabei müsssen die Personen im Umfeld zuverlässig vor Zusammenstößen geschützt werden.

Gleichzeitig sind natürlich auch Sachschäden zu vermeiden. Die Maschinenrichtlinie (EU-Richtlinie 2006/42/EG) gibt hier genau vor, welche Maßnahmen einzuhalten sind. Die vergleichbaren Regeln gelten auch in anderen Weltregionen. Eine grundlegende Größe ist hierbei die sichere Absolutposition.

Sicherheit erfordert Redundanz bzw. einen Abgleich zwischen diversen Sensoren und Technologien. Üblicherweise wird sie durch Mehrfachauslegung erzielt. Entsprechend steigen hierfür Kosten und Komplexität. Pepperl+Fuchs kombiniert die Auswerteeinheit Safe Evaluation Unit PUS mit einem bewährten Positioniersystem der Typen Safe PXV oder WCS und verfolgt damit einen anderen Ansatz. Beide Varianten sind nach EC 61508 für SIL 3 und nach EN 13849 für PL e zertifiziert.

Farbenredundanz für Shuttles und Skids

Das Safe PXV-System wird typischerweise zur sichere Positionierung von Regalshuttles in der Lagerlogistik oder in Elektrohängebahnen eingesetzt. Diese sind häufig in den Montagehallen der Automobilindustrie zu finden. Eine effiziente Organisation und präzise Planung des Materialflusses sind hier entscheidend, um reibungslose Betriebsabläufe zu gewährleisten und Schwachstellen in der Lagerhaltung zu identifizieren.

Das Safe PXV-System wird typischerweise zur sichere Positionierung von Regalshuttles in der Lagerlogistik oder in Elektrohängebahnen eingesetzt. Diese sind häufig in den Montagehallen der Automobilindustrie zu finden. Eine effiziente Organisation und präzise Planung des Materialflusses sind hier entscheidend, um reibungslose Betriebsabläufe zu gewährleisten und Schwachstellen in der Lagerhaltung zu identifizieren.

Kombiniert mit der Auswerteeinheit PUS gibt das Sicherheitssystem Positions- und Geschwindigkeitswerte aus und liefert damit die Grundlage für die Sicherheitsfunktionen: sichere Positionsüberwachung (SLP) und sicher begrenzte Geschwindigkeit (SLS). Bei Regalshuttles werden damit in einzelnen Gängen Wartungsarbeiten oder andere Eingriffe durch menschliches Personal möglich, ohne dass erst die ganze Anlage abgeschaltet werden muss.

Das Safe PXV-System erzielt mit nur einem einzigen Sensor eine redundante Signalgebung. Das geschieht auf Grundlage eines Bandes mit großen dreifarbigen Data-Matrix-Codes. Diese werden von roten und blauen LED-Blitzen in einer sicherheitsbewerteten Abfolge beleuchtet. Die Kamera erfasst so pro Blitz immer nur einen Teil der farbigen Codes.

Unabhängige Plausibilitätsprüfung

Ein sicherer Algorithmus gleicht die Signale ab und gewährleistet damit eine unabhängige Plausibilitätsprüfung. Bei Nichtübereinstimmung von Bildinformation und erfasster Position meldet das System eine Fehlfunktion. Die Sicherheitsschaltung wird ausgelöst. Die LED-Ringe werden von der Auswertungseinheit angesteuert. Das Gerät überprüft automatisch, ob die Kamera-Software korrekt funktioniert.

Das Sicherheitssystem ist sehr robust ausgeführt. Um die Position auf der X-Achse auf 0,2 mm genau zu bestimmern, braucht es nur einen Data-Matrix-Code. Das funktioniert auch bei beschädigten Bandabschnitten auf einer Strecke bis zu 10 km. Die sichere Auswerteeinheit PUS-F161-B übernimmt die Auswertung.

Diese verarbeitet und bewertet die Daten auf zwei Kanälen, berechnet den sicheren Positionswert, aus dem sie einen sicheren Geschwindigkeitswert ableiten kann. Parallel übermittelt sie Diagnosedaten des angeschlossenen Sensors an den Feldbus. Mit dem Abgleich der Werte ihrer zwei separaten Kanäle sind die Redundanz-Anforderungen der Kategorie 4 nach EN ISO 13849-1 erfüllt. Ein Stecker genügt für die Verbindung zu den Kanälen.

Codeschienen für Großgeräte in Materialfluss und Logistik Vorgängen

Bei besonders rauen Bedingungen liefert das Weg-Codier-System WCS die Daten für die Absolutpositionierung. Es hat sich u. a. bei der Positionierung von Kränen bewährt und zwar sowohl bei große Portalkränen, welche die Container im Hafen bewegen, als auch bei Hallenkranlagen mit Laufkatzen. Für die großen Maschinen benötigt man besonders robuste Sensoren, die klimaresistent sind und sich nicht von starken mechanischen Einwirkungen irritieren lassen.

Bei besonders rauen Bedingungen liefert das Weg-Codier-System WCS die Daten für die Absolutpositionierung. Es hat sich u. a. bei der Positionierung von Kränen bewährt und zwar sowohl bei große Portalkränen, welche die Container im Hafen bewegen, als auch bei Hallenkranlagen mit Laufkatzen. Für die großen Maschinen benötigt man besonders robuste Sensoren, die klimaresistent sind und sich nicht von starken mechanischen Einwirkungen irritieren lassen.

Beim WCS dient eine 70 mm breite, vertikal ausgerichtete Codeschiene aus Edelstahl mit gestanzten Aussparungen als Maßgrundlage. Diese Lücken können praktisch nicht verschmutzen. Mehrere photoelektrische Sensoren umfassen die Schiene als U-förmiger Lesekopf. Sie erkennen die Schiene nach dem Lichtschranken-Prinzip.

Das Design des Sensors schließt den Einfluss von Fremdlicht aus. Während er sich mit einer Geschwindigkeit von bis zu 12,5 m/s mit dem mobilen Element des Transportsystems bewegt, ermittelt er pro ms alle 0,8 mm in Echtzeit einen neuen absoluten Positionswert.

Auch bei rauen Bedingungen unerschütterlich

Weder Rauch, Staub, noch extreme Temperaturen und Witterungseinflüsse beeinflussen die Detektion. Die Codeschiene kann in Steigungen und Kurven sowie mit Unterbrechungen und Weichen auf einer maximalen Streckenlänge von 314,5 m installiert werden.

Weder Rauch, Staub, noch extreme Temperaturen und Witterungseinflüsse beeinflussen die Detektion. Die Codeschiene kann in Steigungen und Kurven sowie mit Unterbrechungen und Weichen auf einer maximalen Streckenlänge von 314,5 m installiert werden.

Für den Außenbereich steht die WCS Outdoor Geräteversion zur Verfügung. Sie ist mit einem zusätzlichen transparenten, staub- und feuchtigkeitsdichten Gehäuse noch robuster als die normale Version. Außerdem verträgt die IP69 Version Salzwasser, aggressive Stoffe und Hochdruckreinigung.

Bei der sicheren, redundanten Ausführung des WCS-Systems sind zwei Leseköpfe mechanisch zu einer Einheit verbunden. Jeder Lesekopf hat eine eigene Orientierung mit einer anderen Zählrichtung, Damit ist eine separate Signalgebung gewährleistet.

Auch hier ist die sichere Auswerteeinheit PUS-F161-B*-WCS des Unternehmens für die Auswertung der Sensordaten zuständig. Diese werden über eine sichere Schnittstelle an die sichere Steuerung übertragen. Die Systeme sind vorzertifiziert und vorkonfiguriert. Das macht die Inbetriebnahme einfach und schnell.

Häufig gestellte Fragen

Was umfasst die Intralogistik?

Die Intralogistik umfasst alle Prozesse, die den innerbetrieblichen Material- und Warenfluss steuern. Der Begriff bezieht sich auf die Organisation, Steuerung und Optimierung von Lagerung, Transport und Kommissionierung innerhalb eines Unternehmens. Im Deutschen Maschinen- und Anlagenbau spielt die Intralogistik eine zentrale Rolle, da sie die Effizienz und Produktivität in der Produktion maßgeblich beeinflusst. Intralogistik umfasst dabei Systeme wie Fördersysteme, Lagertechnik, Sortier- und Verpackungssysteme sowie die dazugehörige Software. Diese Komponenten arbeiten zusammen, um den Materialfluss innerhalb von Produktionsstätten und Lagerhäusern zu optimieren.

Das könnte Sie auch interessieren...

Feinmetall | Die Kontakt-Freudigen

Signalverarbeitung für Ex-Bereiche und SIL-Anwendungen

Industrieller Radar-Sensor mit CAN-Schnittstelle

Künstliche Intelligenz | Trends und Entwicklungen

RFID und Barcode | Industrielle Identifikation

RFID Lesegerät und Barcodescanner zur Identifikation

Markus Karch ist Global Product Manager, Produktmanagement Innovation Unit Industrial Vision Components, Fabrikautomation, bei der Pepperl+Fuchs SE, Mannheim.