Synchronmotor | Drehstrommotor mit konstanter Drehzahl

- Details

- Zugriffe: 14178

Synchronmotoren werden in verschiedenen Anwendungen eingesetzt, die präzise Geschwindigkeit und hohe Effizienz erfordern, wie z. B. bei Elektroautos in der Automobilindustrie, bei Generatoren und in industriellen Antrieben. Der Artikel beleuchtet aktuelle Entwicklungen und Innovationen auf dem Markt und bietet grundlegendes Wissen über den leistungsstarken Synchronmotor.

Inhalt

- Synchronmotor – Das Wichtigste in Kürze

- Synchronmotor Neuheiten

- Synchronreluktanzmaschine für höhere Energieeffizienzklassen

- ABB und Cern ermitteln Energiesparpotenzial

- Schrittmotor | Präzise low cost Positionierung

- IE5+ Synchronmotor für Variantenreduktion und TCO Senkung

- Wassergekühlter Synchronmotor mit 60.000 Nm Drehmoment

- Glattmotor mit Oberflächenveredelung für die Getränkeindustrie

- High-Speed-Elektroantriebe von wenigen bis 150 kW

- IE5+ Synchronmotoren mit deutlich verbesserter Energieeffizienz

- Torque-Motoren mit Vollwelle und Hohlwelle

- Häufig gestellte Fragen

Synchronmotor – Das Wichtigste in Kürze

Synchronmotoren haben sich in zahlreichen industriellen Anwendungen etabliert, dank ihrer Fähigkeit, synchron mit dem magnetischen Drehfeld des Stators zu laufen und somit eine konstante Drehzahl zu gewährleisten. Aktuelle Entwicklungen konzentrieren sich auf die Steigerung der Effizienz und Leistungsdichte dieser Motoren. Permanentmagnet-Synchronmotoren (PMSM) sind führend in dieser Entwicklung, da sie durch den Einsatz von leistungsstarken Magneten eine höhere Effizienz und ein geringeres Gewicht bieten.

Moderne Synchronmaschinen integrieren zunehmend fortschrittliche Steuerungstechnologien und IoT-Fähigkeiten, um eine präzise Überwachung und Steuerung in Echtzeit zu ermöglichen. Elektrisch erregte Synchronmotoren (EESM) bieten zudem die Flexibilität, das Magnetfeld an spezifische Anforderungen anzupassen, was sie ideal für Anwendungen mit variablen Lasten macht. Ein weiterer Trend ist der Einsatz von Reluktanz-Synchronmotoren, die ohne seltene Erden auskommen und dadurch kostengünstiger und umweltfreundlicher sind.

Die Innovationen konzentrieren sich auch auf die Reduktion von Geräusch- und Vibrationsemissionen. Das macht die Motore leiser und effizienter. Mit der kontinuierlichen Weiterentwicklung der Materialien und Fertigungstechniken werden Synchronmotoren robuster und langlebiger, wodurch ihre Einsatzmöglichkeiten in anspruchsvollen Umgebungen erweitert werden.

Synchronmotor Neuheiten

Nachfolgend präsentieren wir Ihnen neue Entwicklungen und Innovationen aus dem Bereich Synchronmotoren:

Synchronreluktanzmaschine für höhere Energieeffizienzklassen

13.06.2024 | Die Erfüllung der Energieeffizienzklasse IE4 für Elektromotoren stellt Hersteller vor erhebliche Herausforderungen. Besonders bei Asynchronmaschinen, die für ihren robusten und wartungsarmen Betrieb bekannt sind, erfordert das Erreichen dieser hohen Effizienzklasse beträchtlichen Entwicklungs- und Kostenaufwand. Asynchronmotoren, oft als zuverlässige Allrounder in der Elektromotorenwelt bezeichnet, weisen jedoch im Teillastbereich einen geringeren Wirkungsgrad auf.

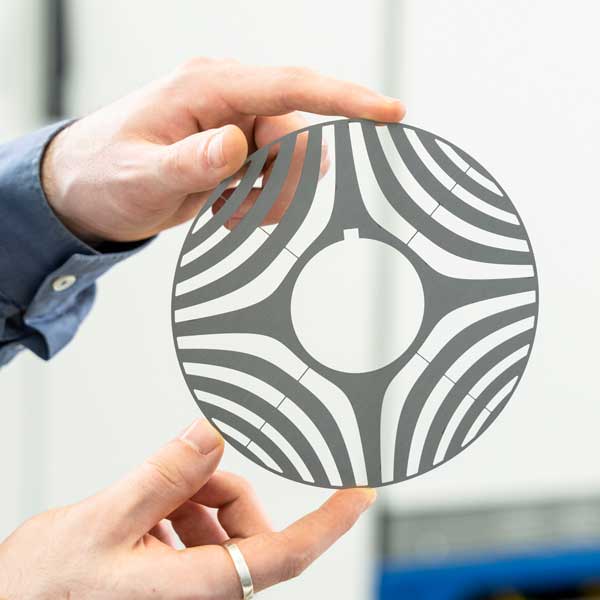

Im Gegensatz dazu bieten Synchronreluktanzmaschinen, die derzeit vom Elektromotoren-Spezialisten BEN Buchele erprobt werden, eine attraktive Alternative. Diese Synchronmaschine zeichnen sich durch einen besseren Wirkungsgrad aus, da im Rotor nur minimale Verluste auftreten. Synchronreluktanz-Motoren funktionieren durch die Ausnutzung des geringsten magnetischen Widerstands (Reluktanz), was zu einer sehr effizienten Drehbewegung führt.

Im Gegensatz dazu bieten Synchronreluktanzmaschinen, die derzeit vom Elektromotoren-Spezialisten BEN Buchele erprobt werden, eine attraktive Alternative. Diese Synchronmaschine zeichnen sich durch einen besseren Wirkungsgrad aus, da im Rotor nur minimale Verluste auftreten. Synchronreluktanz-Motoren funktionieren durch die Ausnutzung des geringsten magnetischen Widerstands (Reluktanz), was zu einer sehr effizienten Drehbewegung führt.

Im Gegensatz zur Asynchronmaschine, bei der der Rotor asynchron zum Drehfeld des Stators läuft, dreht sich der Rotor einer Synchronreluktanz-Maschine synchron zum Statormagnetfeld. Dies führt zu kaum vorhandenen Ummagnetisierungsverlusten, was besonders vorteilhaft für die Erreichung der Energieeffizienzklasse IE4 ist.

Eine besondere Herausforderung bei Synchronreluktanzmaschinen ist jedoch, dass sie nicht direkt am Netz anlauffähig sind und daher den Einsatz eines Umrichters erfordern. Im Gegensatz zu früheren Zeiten, in denen Umrichter aufwendig und teuer waren, sind sie heute weit verbreitet und die Investitionskosten werden durch die eingesparten Energiekosten schnell amortisiert.

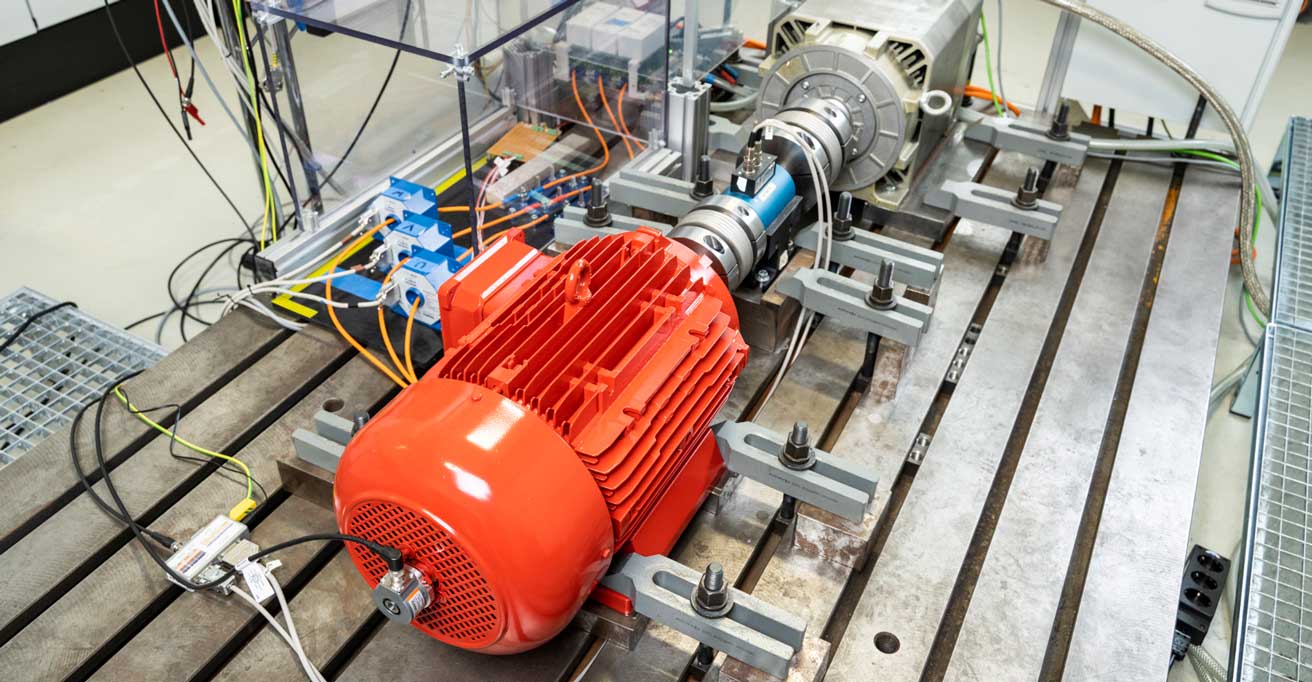

Forschungsprojekt für Automobilprüfstände

Ein aktuelles Forschungsprojekt von BEN Buchele zeigt das Potenzial der Synchronreluktanzmaschinen. Für einen Automobilprüfstand entwickelt das Unternehmen eine Synchronreluktanzmaschine, die die Ausblasgeschwindigkeit eines Querstromfahrtwindgebläses von 160 km/h auf 180 km/h erhöhen soll, ohne dabei die Baugröße des Motors zu verändern.

Ziel ist es, die Energieeffizienzklasse IE4 zu erreichen und dabei eine kompakte, leistungsstarke Antriebslösung zu bieten. „Die ersten Prüfergebnisse des Prototypen sind vielversprechend“, so Bastian Kohlmann, Forschung & Entwicklung bei BEN Buchele. „Bisher werden Wirkungsgrad, Bemessungspunkte, Drehmoment und Drehzahl wie vorgesehen erreicht. Das stimmt uns für weitere Antriebsprojekte mit Synchronreluktanzmaschinen zuversichtlich.“

ABB und CERN ermitteln Energiesparpotenzial

19.05.2024 | Das europäische Laboratorium für Teilchenphysik Cern und ABB haben durch eine strategische Forschungspartnerschaft erhebliche Energiesparpotenziale in den Kühl- und Lüftungssystemen des Genfer Forschungszentrums ermittelt. Die zwischen 2022 und 2023 durchgeführte Studie beinhaltete detaillierte Energieeffizienz-Audits, die beim 800 Motor ein Einsparpotenzial von 17,4 % aufzeigten.

19.05.2024 | Das europäische Laboratorium für Teilchenphysik Cern und ABB haben durch eine strategische Forschungspartnerschaft erhebliche Energiesparpotenziale in den Kühl- und Lüftungssystemen des Genfer Forschungszentrums ermittelt. Die zwischen 2022 und 2023 durchgeführte Studie beinhaltete detaillierte Energieeffizienz-Audits, die beim 800 Motor ein Einsparpotenzial von 17,4 % aufzeigten.

Im Rahmen der Partnerschaft führten ABB und CERN eine umfassende Analyse durch, die zu einem Plan zur Reduzierung des Stromverbrauchs der Kühl- und Lüftungssysteme führte. Dabei wurden durch datengestützte Audits jährliche Energieeinsparungen von bis zu 31 GWh identifiziert. Diese Einsparungen könnten den Strombedarf von mehr als 18.000 europäischen Haushalten decken und die CO2-Emissionen um 4 kt reduzieren – das ist vergleichbar mit der CO2-Bindung von über 420.000 Bäumen.

Die Energieeffizienz-Audits bewerteten die Leistung und Effizienz der Motortechnologien anhand ihrer Betriebsdaten. Diese Methodik half dabei, die größten Energiesparmöglichkeiten in der Motorflotte des Cern zu identifizieren. Experten analysierten eine Vielzahl von Datenquellen, darunter digital vernetzte Motoren, das Scada-System des Cern sowie Daten von Pumpen, Rohrleitungen und Messtechnik. Durch die umfassende Analyse des Gesamtsystems konnten die Motoren mit dem höchsten Potenzial zur Energieeffizienzsteigerung ermittelt werden.

Cern plant Aufrüstung auf hocheffiziente Synchronreluktanzmotoren

Im nächsten Schritt wird das Cern einen detaillierten Plan entwickeln, um die Motore gemäß den Empfehlungen des Energieeffizienz-Audits aufzurüsten. Hierbei kommen hocheffiziente Synchronreluktanzmotoren der Effizienzklasse IE5 zum Einsatz, die mit Frequenzumrichtern betrieben werden. Diese modernen Motore bieten nicht nur eine verbesserte Energieeffizienz, sondern werden auch digital vernetzt sein, um Condition Monitoring zu ermöglichen. Durch diese Vernetzung können Zustand und Leistung kontinuierlich überwacht werden. Ds macht sie maximal verfügbar.

Schrittmotor | Präzise low cost Positionierung

24.05.2024 | Schrittmotoren sind eine spezielle Art von Synchronmotoren, die in der Industrie unverzichtbar geworden sin. In unzähligen Anwendungen gewährleisten sie präzise Bewegungen und Flexibilität bei der Steuerung. Sie haben eine hohe Genauigkeit, sind robust und bieten eine breite Palette an Drehmomenten und Geschwindigkeiten. Hier geht es zu den Neuheiten der Schrittmotoren.

24.05.2024 | Schrittmotoren sind eine spezielle Art von Synchronmotoren, die in der Industrie unverzichtbar geworden sin. In unzähligen Anwendungen gewährleisten sie präzise Bewegungen und Flexibilität bei der Steuerung. Sie haben eine hohe Genauigkeit, sind robust und bieten eine breite Palette an Drehmomenten und Geschwindigkeiten. Hier geht es zu den Neuheiten der Schrittmotoren.

IE5+ Synchronmotor für Variantenreduktion und TCO Senkung

10.12.2021 | Getriebebau Nord setzt noch einen drauf in Sachen Energieeffizienz und stellt seinen neuen Synchronmotor vor. Er bietet einen konstant hohen Wirkungsgrad über den ganzen Verstellbereich und hebt das Logidrive-Konzept für Anwendungen in der Intralogistik hinsichtlich Variantenreduzierung und Energieeffizienz auf eine neue Stufe.

10.12.2021 | Getriebebau Nord setzt noch einen drauf in Sachen Energieeffizienz und stellt seinen neuen Synchronmotor vor. Er bietet einen konstant hohen Wirkungsgrad über den ganzen Verstellbereich und hebt das Logidrive-Konzept für Anwendungen in der Intralogistik hinsichtlich Variantenreduzierung und Energieeffizienz auf eine neue Stufe.

Wassergekühlter Synchronmotor mit 60.000 Nm Drehmoment

07.05.2020 | Baumüller bietet viele seiner Elektromotoren mit Wasserkühlung an. Mit einem neuen Synchronmotor hat der Antriebsspezialist jetzt seine Baureihe DST 2 um Drehmomente von 325 bis 60.000 Nm erweitert. Doch auch bei allen anderen Elektromotoren mit Wasserkühlung ist die sehr kompakte Bauart leistungsfähiger als die der mit Lüfter gekühlten Motoren.

07.05.2020 | Baumüller bietet viele seiner Elektromotoren mit Wasserkühlung an. Mit einem neuen Synchronmotor hat der Antriebsspezialist jetzt seine Baureihe DST 2 um Drehmomente von 325 bis 60.000 Nm erweitert. Doch auch bei allen anderen Elektromotoren mit Wasserkühlung ist die sehr kompakte Bauart leistungsfähiger als die der mit Lüfter gekühlten Motoren.

Glattmotor mit Oberflächenveredelung für die Getränkeindustrie

21.10.2019 | Getriebebau Nord präsentiert seinen neuen Synchronmotor vor, der eine deutliche Verbesserung der Energieeffizienz mit der Oberflächenveredelung NSD Tuph kombiniert. Damit eignet er sich für die anspruchsvollen Umgebungsbedingungen und hohen Hygieneanforderungen in der Getränkelogistik und -produktion.

21.10.2019 | Getriebebau Nord präsentiert seinen neuen Synchronmotor vor, der eine deutliche Verbesserung der Energieeffizienz mit der Oberflächenveredelung NSD Tuph kombiniert. Damit eignet er sich für die anspruchsvollen Umgebungsbedingungen und hohen Hygieneanforderungen in der Getränkelogistik und -produktion.

Der energieeffiziente Permanentmagnet-Synchronmotor der neusten Generation reduziert die Verluste im Vergleich mit der aktuellen IE4-Baureihe noch einmal deutlich. Der unbelüftete Glattmotor erreicht seinen hohen Wirkungsgrad, der teilweise deutlich oberhalb der Effizienzklasse IE5 liegt, über einen breiten Drehmomentbereich und eignet sich damit für den wirtschaftlichen Betrieb im Teillastbereich.

Der kompakte IE5+ Motor bietet eine hohe Leistungsdichte bei geringem Bauraum und wird zuerst in einer Baugröße für den Leistungsbereich von 0,25 bis 1,1 kW mit einem Dauerdrehmoment von 1,6 bis 4,8 Nm auf den Markt kommen. Das Motorkonzept wird sukzessive um weitere Baugrößen und Leistungen ergänzt. Der leicht zu reinigende, korrosionsbeständige und wash-down-fähige Motor eignet sich für den Einsatz in hygienesensiblen und rauen Umgebungen. Oberflächenveredelung und Schutzart IP69K gibt es optional.

Korossionschutz für Alle

Die Oberflächenveredelung NSD Tuph bietet einen leistungsstarken Korrosionsschutz für Getriebe, Glattmotoren, Frequenzumrichter und Motorstarter im washdown-optimierten Aluminiumgussgehäuse. Die Antriebe lassen sich leicht reinigen und sind weitgehend unempfindlich gegenüber Säuren und Laugen.

Selbst der Einsatz von Hochdruck-Reinigern oder der Kontakt mit aggressiven Medien sind ohne weiteres möglich. Die lüfterlosen Glattmotoren verhindern die Verbreitung von Keimen und gewährleisten zudem eine hohe Laufruhe. Sie sind als Synchron- und Asynchronmotoren erhältlich und erfüllen die Effizienzklassen IE2, IE3, IE4 und jetzt sogar IE5+.

Individuelle Läuterbottiche

Für die Ausstattung von Läuterbottichen hat der Antriebsspezialist ein standardisiertes Antriebskonzept für den gesamten Läuterbottich entwickelt, das auch kundenindividuelle Anpassungen aus dem umfangreichen Baukasten ermöglicht. Die kompletten Antriebseinheiten werden für den jeweiligen Läuterbottich passgenau ausgelegt. Ein einziges Antriebssystem mit zwei Getriebemotoren übernimmt den gesamten Läutervorgang bis zum Entleeren des Bottichs.

Mit der Kombination aus Getriebemotor und Industriegetriebe werden Drehmomente von bis zu 282.000 Nm für Läuterbottiche bis zu 30 m3 erzielt. Ein zweiter Getriebemotor dient als Antrieb für die Hebevorrichtung, die selbst unter voller Last millimetergenau arbeitet. Pünktlich zur diesjährigen Braubeviale hat Nord das vielfach bewährte Antriebskonzept auch für Mikrobrauereien ab 2 m3 Bottichvolumen adaptiert.

High-Speed-Elektroantriebe von wenigen bis 150 kW

10.10.2019 | Das breite Angebot an High Speed-Elektroantrieben für nahezu jede Anforderung von GMN besteht aus drei Produktgruppen, die sich u. a. durch ihren Grad der Individualisierbarkeit unterscheiden: MSP Basic-Komplettmotoren, teilflexiblen Lösungen der PSM-Serie und kundenspezifischen Sonderanfertigungen.

10.10.2019 | Das breite Angebot an High Speed-Elektroantrieben für nahezu jede Anforderung von GMN besteht aus drei Produktgruppen, die sich u. a. durch ihren Grad der Individualisierbarkeit unterscheiden: MSP Basic-Komplettmotoren, teilflexiblen Lösungen der PSM-Serie und kundenspezifischen Sonderanfertigungen.

IE5+ Synchronmotoren mit deutlich verbesserter Energieeffizienz

02.10.2019 | Getriebebau Nord präsentiert einen neuen IE5 Synchronmotor, der eine deutliche Verbesserung der Energieeffizienz erreicht. Der energieeffiziente Permanentmagnet-Synchronmotor der neusten Generation reduziert die Verluste im Vergleich mit der aktuellen IE4-Baureihe noch einmal deutlich.

02.10.2019 | Getriebebau Nord präsentiert einen neuen IE5 Synchronmotor, der eine deutliche Verbesserung der Energieeffizienz erreicht. Der energieeffiziente Permanentmagnet-Synchronmotor der neusten Generation reduziert die Verluste im Vergleich mit der aktuellen IE4-Baureihe noch einmal deutlich.

Der unbelüftete Glattmotor erreicht seinen hohen Wirkungsgrad, der teilweise deutlich oberhalb der Effizienzklasse IE5 liegt, über einen breiten Drehmomentbereich und eignet sich damit optimal für den wirtschaftlichen Betrieb im Teillastbereich. Der kompakte IE5+ Motor bietet eine hohe Leistungsdichte bei geringem Bauraum und wird zuerst in einer Baugröße für den Leistungsbereich von 0,25 bis 1,1 kW mit einem Dauerdrehmoment von 1,6 bis 4,8 Nm auf den Markt kommen.

Das Motorkonzept wird sukzessive um weitere Baugrößen und Leistungen ergänzt. Da er leicht zu reinigen, korrosionsbeständig und wash-down-fähig ist, eignet sich der Motor auch für den Einsatz in hygienesensiblen und rauen Umgebungen. Die Oberflächenveredelung NSD Tuph und Schutzart IP69K sind erhältlich.

Ein Drehgeber ist standardmäßig beschädigungssicher im Gehäuse verbaut, eine mechanische Bremse wird optional integriert. Der IE5+ Motor ist im Baukastensystem mit Nord-Getrieben und Antriebselektronik kombinierbar und wird ab dem zweiten Quartal 2020 erhältlich sein.

Torque-Motoren mit Vollwelle und Hohlwelle

29.11.2010 | Die neue Generation der DST High Torque-Motoren in den Baugrößen 135 bis 400 von Baumüller ist neben der Vollwellenausführung jetzt auch durchgängig mit Hohlwelle oder integriertem Drucklager verfügbar. Die verschiedenen Ausführungen der DST-Motoren sorgen für mehr Freiheitsgrade in der Konstruktion und ermöglichen eine optimale Integration des Motors in das Maschinenkonzept.

29.11.2010 | Die neue Generation der DST High Torque-Motoren in den Baugrößen 135 bis 400 von Baumüller ist neben der Vollwellenausführung jetzt auch durchgängig mit Hohlwelle oder integriertem Drucklager verfügbar. Die verschiedenen Ausführungen der DST-Motoren sorgen für mehr Freiheitsgrade in der Konstruktion und ermöglichen eine optimale Integration des Motors in das Maschinenkonzept.

Wenn in Extrudern während des Plastifizierens flüssiger Kunststoff aus dem Spritzkopf herausgedrückt wird, wirken enorme Druckkräfte in Richtung der Motorwelle. Drucklager nehmen diese Kräfte auf, um die axialen Lagerbelastungen zu kompensieren und die dahinterliegende Maschineneinheit zu schützen. Baumüller bietet jetzt für die neueste Generation der kompakten und leistungsfähigen High Torque-Motoren DST in den Baugrößen 135, 200, 260, 315 und 400 optional ein integriertes Drucklager.

Damit lassen sich Druckkräfte bis 800 kN abstützen. Durch das in den Motor integrierte Lager entfällt zum einen für den Maschinenbauer der aufwändige Einbau und zum anderen kommt diese Ausführung beengten Platzverhältnissen in Maschinen entgegen, denn durch die Integration des Lagers in den Motor, benötigt er weniger Bauraum. Außerdem vereinfacht die Bauweise im Wartungsfall Umrüstung und Demontage der Maschine. Mit Hilfe einer durchbohrten Welle kann der Anwender beispielsweise durch Einsatz einer Spindel die Extruderschnecke nach vorne hinausdrücken.

Neben der Vollwellenausführung und einem optional integrierten Drucklager sind die DST-Motoren aller Baugrößen auch mit Hohlwelle verfügbar. Im Inneren der Hohlwelle ist das Unterbringen von weiteren Teilen wie etwa einer Kugelrollspindel möglich, was ein kompakteres Maschinenkonzept zulässt. Zudem können das Kühlwasser für eine Walze oder andere Medien hindurchgeführt werden.

Die High-Torque-Motoren sind hochpolige, permanent erregte Synchronmotoren mit einem Drehmomentenspektrum bis zu 32.000 Nm. Damit eignet sich die DST-Motorreihe mit Vollwelle, Hohlwelle oder Drucklager besonders für Anwendungen, die bei geringen Drehzahlen hohe Drehmomente erfordern. Den Einsatz im industriellen Umfeld macht die hohe Schutzart IP54 möglich. Innerhalb eines bestimmten Toleranzbereichs weisen die kraftvollen Motoren eine gute Überlastfähigkeit auf. Des Weiteren verfügen sie über sehr gute Rundlaufeigenschaften und lassen sich aufgrund ihrer kompakten Bauweise mühelos in bestehende Maschinenkonzepte integrieren sowie dicht aneinanderreihen.

Häufig gestellte Fragen

Was ist ein Synchronmotor?

Ein Synchronmotor besteht aus einem Stator und einem Rotor bzw. Läufer und ist wie der Asynchonmotor ein Drehstrommotor. Im Gegensatz zum Asynchronmotor läuft bei ihm der Rotor (Läufer) synchron mit dem Drehfeld. Weil das Erregerfeld nicht automatisch entsteht, wird eine zusätzliche Erregung über Permanentmagnet oder Elektromagnet benötigt, damit das Drehfeld (Magnetfeld) erzeugt wird. Die Drehzahl wird beim Drehstromsynchronmotor über die Leistungselektronik gegelt, z. B. durch einen Frequenz Umrichter. Ein Vorzug dieser Antriebe sind die besonders hohen Wirkungsgrade.

Was ist der Unterschied zwischen Synchron und Asynchronmotoren?

Der Hauptunterschied zwischen einer Synchronmaschine und Asynchronmotoren liegt in ihrer Betriebsweise und der Art, wie der Rotor synchronisiert wird. Synchronmotoren laufen mit konstanter Drehzahl, unabhängig von der Last, während Asynchronmaschinen eine variable Drehzahl haben, die von der Last abhängt. Sie sind einfacher und robuster in der Konstruktion.

Synchronmotoren:

- Betriebsweise: Der Rotor eines Synchronmotors dreht sich synchron mit dem magnetischen Drehfeld des Stators. Das bedeutet, dass die Rotor- und Drehfeldgeschwindigkeit immer gleich sind.

- Vorteile: Hohe Effizienz, konstante Drehzahl unabhängig von der Last.

- Nachteile: Erfordern einen Anlasser oder Frequenzumrichter für den Anlauf.

Asynchronmotoren:

- Betriebsweise: Der Rotor eines Asynchronmotors (auch Induktionsmotor genannt) dreht sich mit einer leicht niedrigeren Geschwindigkeit als das magnetische Drehfeld des Stators. Diese Geschwindigkeitsdifferenz wird als Schlupf bezeichnet.

- Vorteile: Robust, kostengünstig, einfacher Aufbau.

- Nachteile: Geringere Effizienz als Synchronmotoren, Drehzahl variiert mit der Last.

Welche Vor und Nachteile hat der Synchronmotor?

Vorteile des Synchronmotors:

- Konstante Drehzahl: Synchronmotoren laufen synchron mit der Netzfrequenz, was eine konstante Drehzahl unabhängig von der Last garantiert. Dies ist ideal für Anwendungen, die präzise Geschwindigkeitskontrolle erfordern.

- Hohe Effizienz: Sie sind besonders effizient im Betrieb, da sie weniger Energieverluste haben und somit geringere Betriebskosten verursachen.

- Hoher Leistungsfaktor: Synchronmotoren haben typischerweise einen hohen Leistungsfaktor, was die Effizienz des gesamten Systems verbessert.

- Einsatz in anspruchsvollen Anwendungen: Sie sind hervorragend geeignet für Anwendungen, die hohe Präzision und Zuverlässigkeit erfordern, wie in der Stromerzeugung und in industriellen Prozessen.

Nachteile des Synchronmotors:

- Komplexer Anlauf: Synchronmotoren benötigen einen speziellen Anlasser oder Frequenzumrichter für den Anlauf, da sie nicht aus dem Stillstand starten können.

- Kosten: Die Anschaffung und der Betrieb von Synchronmotoren können teurer sein als bei Asynchronmotoren, besonders aufgrund der notwendigen Steuer- und Regeltechnik.

- Wartungsaufwand: Synchronmotoren mit Bürsten und Schleifringen erfordern regelmäßige Wartung, um eine zuverlässige Funktion zu gewährleisten.

- Eingeschränkte Flexibilität: Sie sind weniger flexibel bei variabler Last und Geschwindigkeit, was ihre Anwendung in bestimmten Szenarien einschränkt.

Wann Synchron und wann Asynchronmotor?

Sychronmotoren werden häufig in Anwendungen eingesetzt, die eine konstante Drehzahl erfordern, wie in Generatoren, Pumpen und Lüftern. Asynchronmotoren sind weit verbreitet in industriellen Anwendungen und Haushaltsgeräten, z. B. in Förderbändern, Waschmaschinen und Kompressoren.

Welche Arten von Synchronmotoren gibt es?

- Permanentmagnet-Synchronmotoren (PMSM) nutzen Permanentmagnete im Rotor, um das notwendige Magnetfeld zu erzeugen. Sie bieten hohe Effizienz und Leistungsdichte und sind in Anwendungen wie Elektrofahrzeugen und industriellen Antrieben weit verbreitet.

- Elektrisch erregte Synchronmotoren (EESM) verwenden eine separate Erregerwicklung im Rotor, die durch Gleichstrom gespeist wird. Sie sind flexibel einsetzbar und eignen sich für Anwendungen, die variable Magnetfelder erfordern, wie in großen Generatoren und speziellen industriellen Anwendungen.

- Reluktanz-Synchronmotoren erzeugen das Drehmoment durch die magnetische Reluktanz (Widerstand) des Rotors. Sie sind besonders robust und kostengünstig, jedoch weniger effizient als PMSM. Diese Motoren finden Einsatz in einfachen industriellen Anwendungen und in der Automobilindustrie.

- Hybride Synchronmotoren kombinieren Merkmale von Permanentmagnet- und Reluktanzmotoren, um eine bessere Effizienz und höhere Leistungsfähigkeit zu erreichen. Sie werden oft in Anwendungen verwendet, die eine Balance zwischen Kosten und Leistung erfordern.

Quellenangabe: Dieser Beitrag basiert auf Informationen folgender Unternehmen: Baumüller, BEN Buchele, GMN, Igus, Getriebebau Nord.

Das könnte Sie auch interessieren...

CO2 Fußabdruck reduzieren | So geht's!

Produktkonfigurator | Auslegen ohne Qual der Wahl

Kugellager | Hohe Drehzahlen und Präzision

Manus Award für außergewöhnliche Applikationen

Nachhaltigkeit Kunststoffe – CO2 neutral mit Recycling

Igus Linearführung leise, resistent, wartungsfrei

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.