Brennstoffzelle Auto: Bipolarplatte & more für Wasserstoffantrieb

- Details

- Zugriffe: 12672

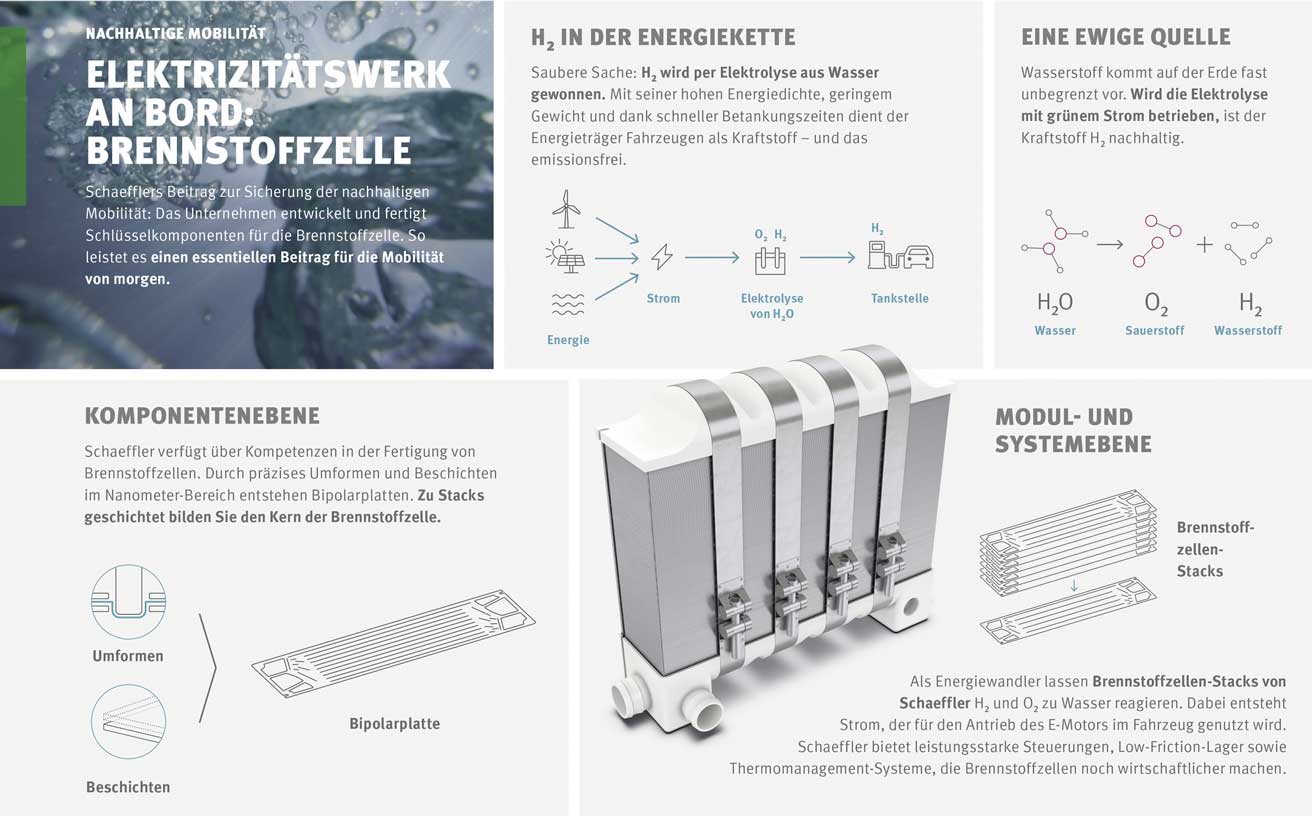

Schaeffler setzt auf das immense Potenzial von Grünem Wasserstoff, um eine CO2-neutrale und nachhaltige Zukunft zu fördern. Das Unternehmen deckt dabei eine breite Palette von Anwendungen ab, mit der Grüner Wasserstoff industriell mittels Elektrolyse hergestellt wird bis zur Nutzung des Wasserstoffs in Brennstoffzellen für mobile und stationäre Anwendungen. Dazu baut das Unternehmen derzeit eine Serienfertigung in Herzogenaurach auf.

Inhalt

- 1 MW PEM-Elektrolyse-Stack und grüner Wasserstoff

- Innoplate startet Produktion von Bipolarplatten

- Metallische Bipolarplatten-Generation mit 20 % mehr Leistung

- Stahl statt Titan: Beschichtung Enertect gewinnt Award

- Komponenten für den Wasserstoffantrieb im Massenmarkt

1 MW PEM-Elektrolyse-Stack und grüner Wasserstoff

27.06.2024 | Auf der Fachmesse Connecting Green Hydrogen Europe in Madrid hat Schaeffler seine neuesten Innovationen für die grüne Wasserstoffproduktion vorgestellt. Im Mittelpunkt stand der neue 1 MW Proton-Exchange-Membrane (PEM)-Elektrolyse-Stack.

27.06.2024 | Auf der Fachmesse Connecting Green Hydrogen Europe in Madrid hat Schaeffler seine neuesten Innovationen für die grüne Wasserstoffproduktion vorgestellt. Im Mittelpunkt stand der neue 1 MW Proton-Exchange-Membrane (PEM)-Elektrolyse-Stack.

Die PEM-Elektrolyse-Stacks mit einer elektrischen Leistung von bis zu 1000 kW befinden sich derzeit in der Markteinführung. Diese Stacks können täglich bis zu 500 kg hochreinen Wasserstoff erzeugen und stellen damit eine Schlüsseltechnologie für eine nachhaltige Wasserstoff-Produktion dar. Florian Windisch, Leiter Hydrogen bei Schaeffler Bearings & Industrial Solutions, betont: „Wir liefern Schlüsselsysteme und -komponenten, um die Wasserstofftechnologie zukunftsfähig zu machen. Unsere PEM-Elektrolyse-Stacks sind ein wesentlicher Baustein für die nachhaltige und effiziente Wasserstoffproduktion“

Flexible Systemintegration für industrielle Anwendungen

Die PEM-Elektrolyse-Stacks sind vielseitig einsetzbar und eignen sich für verschiedene industrielle Anwendungen. Durch die Anordnung der Stacks in Arrays kann Schaeffler flexible und leistungsstarke Lösungen von 50 kW bis zu Multi-MW anbieten. Der Schwerpunkt liegt auf der Integration in Systeme für die Wasserstoffproduktion sowohl in kleinen und mittleren als auch in großen industriellen Maßstäben.

Am Stammsitz in Herzogenaurach wird derzeit die industrielle Serienfertigung der PEM-Elektrolyse-Stacks aufgebaut. Mit Kernkompetenzen im präzisen Umformen, der Füge- und Beschichtungstechnologie sowie der automatisierten Montagetechnik setzt Schaeffler auf bewährte Verfahren und Standards, um Schlüsselkomponenten für die Wasserstofftechnologie zu entwickeln. Am Schaeffler-Stammsitz in Herzogenaurach wird aktuell die industrielle Serienfertigung der Stacks aufgebaut.

Innoplate startet Produktion von Bipolarplatten

06.06.2024 | Innoplate, ein von Schaeffler und Symbio gegründetes 50/50-Joint-Venture, hat heute sein neues Werk zur Produktion von Bipolarplatten (BPP) für Brennstoffzellen im französischen Haguenau eingeweiht. Die neue Fertigung soll die Produktion von Bipolarplatten der neuen Generation für den gesamten PEM-Brennstoffzellenmarkt beschleunigen.

Innoplate steht für eine leistungsfähige Kooperation zweier Industrieunternehmen, um technologische und fertigungstechnische Kompetenzen beider Seiten effektiv zu nutzen. Das Joint Venture geht mit einer Anfangskapazität von aktuell 4 Mio. Bipolarplatten in Betrieb, die bis 2030 auf 50 Mio. im Jahr hochgefahren werden soll. Damit trägt Innoplate entscheidend zum Ausbau der Wasserstoffmobilität in Europa bei.

Metallische Bipolarplatten-Generation mit 20 % mehr Leistung

18.08.2023 | Bipolarplatten sind das Herzstück eines jeden Brennstoffzellensystems. Mit einer neuen Generation dieser metallischen Bipolarplatten für PEM-Brennstoffzellen demonstriert Schaeffler seine Innovationskraft im Bereich der Wasserstoffmobilität. Die neuen Platten zeichnen sich durch ein für die Großserie optimiertes Design aus. Sie nutzen ein fortschrittliches Beschichtungsverfahren, das eine besonders lange Lebensdauer gewährleistet.

18.08.2023 | Bipolarplatten sind das Herzstück eines jeden Brennstoffzellensystems. Mit einer neuen Generation dieser metallischen Bipolarplatten für PEM-Brennstoffzellen demonstriert Schaeffler seine Innovationskraft im Bereich der Wasserstoffmobilität. Die neuen Platten zeichnen sich durch ein für die Großserie optimiertes Design aus. Sie nutzen ein fortschrittliches Beschichtungsverfahren, das eine besonders lange Lebensdauer gewährleistet.

Die mit diesen Bipolarplatten ausgestatteten Stacks erreichen eine um etwa 20 % höhere Leistungsdichte im Vergleich zur Vorgängergeneration. „Schaeffler setzt für den Antrieb von Nutzfahrzeugen auch auf Wasserstoff, insbesondere für die Langstrecke. Wir entwickeln sowohl einzelne Komponenten als auch Subsysteme für Brennstoffzellen und bereiten ihre Industrialisierung vor“, sagt Matthias Zink, Vorstand Automotive Technologies der Schaeffler AG.

Vollständig automatisierte Pilot-Fertigungsanlage

Im Werk in Herzogenaurach produziert Schaeffler neue Bipolarplatten für verschiedene Prototypen und Kleinserien internationaler Fahrzeughersteller. Die Produktionskapazitäten reichen dabei bis zu mehreren zehntausend Stück. Die am Standort etablierte Pilot-Fertigungsanlage ist ein integraler Bestandteil des Wasserstoff-Kompetenzzentrums von Schaeffler, das auch über umfangreiche Prüfstände und Testanlagen verfügt.

Sieben gute Gründe für Wasserstoffantrieb und Brennstoffzelle

Sieben gute Gründe für Wasserstoffantrieb und Brennstoffzelle

Die automatisierte Fertigungsanlage in Herzogenaurach ist so konzipiert, dass sie nicht nur Bipolarplatten für Brennstoffzellen, sondern auch größere Platten für Elektrolyseure herstellen kann. Dadurch unterstützt Schaeffler sowohl die nachhaltige Mobilität als auch die effiziente Produktion von Grünem Wasserstoff. Das umfassende System-Know-how von Schaeffler ermöglicht die Entwicklung maßgeschneiderter Bipolarplatten und Komponenten für Brennstoffzellensysteme in enger Zusammenarbeit mit den Kunden.

Neues Plattendesign für mehr Leistungsdichte

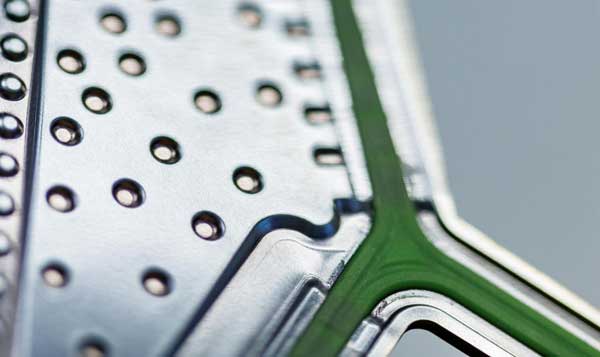

Auf den ersten Blick mögen Bipolarplatten unscheinbar wirken. Sie sind etwa so groß wie ein DIN A4-Briefumschlag und wiegen rund 60 g. Doch ihre Rolle in einer Brennstoffzelle ist entscheidend: Sie trennen und verteilen die Prozessgase und das Kühlmittel und leiten das bei der chemischen Reaktion entstehende Wasser ab.

Auf den ersten Blick mögen Bipolarplatten unscheinbar wirken. Sie sind etwa so groß wie ein DIN A4-Briefumschlag und wiegen rund 60 g. Doch ihre Rolle in einer Brennstoffzelle ist entscheidend: Sie trennen und verteilen die Prozessgase und das Kühlmittel und leiten das bei der chemischen Reaktion entstehende Wasser ab.

„Schaeffler hat ein innovatives Design entwickelt, das die verfügbare Fläche der Platten optimal ausnutzt. Denn je feiner und präziser die Strukturen auf den Bipolarplatten sind, umso effizienter arbeiten sie“, sagt Dr. Jochen Schröder, Leiter des Unternehmensbereiches E-Mobilität bei Schaeffler.

Dank des innovativen Designs realisiert Schaeffler eine Leistungsdichte des Brennstoffzellenstacks von 4,6 kW/l, basierend auf dem Stackvolumen inklusive der Endplatten und der Verspannung. In einem Fahrzeugantrieb werden mehrere hundert Bipolarplatten abwechselnd mit Membran-Elektroden-Einheiten (MEA) zu einem Brennstoffzellenstack geschichtet.

Diese Bipolarplatten machen bis zu 80 % des Stackgewichts und 65 % des Stackvolumens aus. Ein Stack, der aus bis zu 400 solcher Zellverbunde besteht, kann eine elektrische Gesamtleistung von bis zu 140 kW erreichen, was für den Antrieb leichter Nutzfahrzeuge ausreichend ist. Schwere Nutzfahrzeuge mit bis zu 40 t benötigen in der Regel die Energie von zwei solchen Stacks.

Massenfertigung und ein ganz besoneres Beschichtungssystem

Schaeffler hat seine neueste Generation von Bipolarplatten speziell für die großserientaugliche Produktion optimiert. Durch das Design-for-Manufacturing-Prinzip zielt das Unternehmen darauf ab, eine kosteneffiziente und serienreife Fertigung zu ermöglichen, die die Wasserstoffmobilität weiter vorantreibt. Dank seiner langjährigen Expertise in der Stanz- und Umformtechnik erzielt Schaeffler eine besonders hohe Präzision bei der Herstellung der ultrafeinen Prägestrukturen auf den nur 50 bis 100 µm dünnen Platten.

Schaeffler hat seine neueste Generation von Bipolarplatten speziell für die großserientaugliche Produktion optimiert. Durch das Design-for-Manufacturing-Prinzip zielt das Unternehmen darauf ab, eine kosteneffiziente und serienreife Fertigung zu ermöglichen, die die Wasserstoffmobilität weiter vorantreibt. Dank seiner langjährigen Expertise in der Stanz- und Umformtechnik erzielt Schaeffler eine besonders hohe Präzision bei der Herstellung der ultrafeinen Prägestrukturen auf den nur 50 bis 100 µm dünnen Platten.

Ein besonderes Merkmal der metallischen Bipolarplatten ist das innovative Beschichtungssystem, das eine hohe elektrische Leitfähigkeit über die gesamte Lebensdauer der Brennstoffzelle sicherstellt. Mit der Enertect-Familie hat Schaeffler mehrere Hochleistungsschichtsysteme entwickelt, die je nach Kundenanforderungen auf hohe Langlebigkeit, geringen CO2-Fußabdruck oder ein optimales Preis-Leistungs-Verhältnis ausgerichtet sind. „Durch unsere Kompetenz in der Oberflächentechnik sind wir in der Lage, jedem Kunden eine anwendungsspezifische Schichtentwicklung anzubieten und dabei Kosten, Leistung und CO2-Emissionen bei der Herstellung je nach Bedarf auszubalancieren“, sagt Dr. Schröder.

Die Schichtsysteme werden mittels physikalischer Gasphasenabscheidung (PVD) aufgetragen, einer Technik, die aus der Massenproduktion von hochbeanspruchten Ventiltriebskomponenten stammt und weiter verfeinert wurde. Ein weiteres zentrales Qualitäts- und Sicherheitskriterium bei Brennstoffzellen ist die Dichtheit. Schaeffler verwendet hierfür ein selbstentwickeltes Laserschweißverfahren, das die Zellen gas- und wasserdicht macht. Ergänzend dazu kommen Spritzguss- oder Siebdruckdichtungen zum Einsatz, je nach spezifischen Anforderungen.

Stahl statt Titan: Beschichtung Enertect gewinnt

18.10.2023 | Die Motion Technology Company Schaeffler hat mit der Beschichtungslösung Enertect den Materialica Design + Technology Award 2023 in der Kategorie Material gewonnen. Enertect ermöglicht eine kostenoptimierte und noch nachhaltigere Fertigung metallischer Bipolarplatten für Wasserstoffanwendungen.

18.10.2023 | Die Motion Technology Company Schaeffler hat mit der Beschichtungslösung Enertect den Materialica Design + Technology Award 2023 in der Kategorie Material gewonnen. Enertect ermöglicht eine kostenoptimierte und noch nachhaltigere Fertigung metallischer Bipolarplatten für Wasserstoffanwendungen.

Das Hochleistungsschichtsystem kommt bei metallischen Bipolarplatten mit Protonenaustauschmembran für Brennstoffzellen und Elektrolyseuren zum Einsatz. Die Beschichtung hält eine hohe elektrische Leitfähigkeit über die gesamte Lebensdauer der Brennstoffzelle aufrecht und schützt den Grundwerkstoff dabei vor Korrosion.

Im Verbund mit der Beschichtung kann so gut zu verarbeitender Stahl statt Titan verwendet werden. Die eigenentwickelte Beschichtung ist besonders dünn und frei von Edelmetallen. Durch den speziellen nanostrukturierten Aufbau ist sie so robust und leistungsstark wie eine edelmetallhaltige Lösung, dabei aber deutlich nachhaltiger und kostengünstiger.

So kann der CO2-Fußabdruck der Beschichtung um über 90 % und die der gesamten metallischen Bipolarplatte um 20 % gesenkt werden. Bipolarplatten mit der Beschichtung Enertect PC+ wird Schaeffler ab Anfang 2024 im gemeinsam mit Symbio gegründeten Joint Venture Innoplate im französischen Haguenau produzieren. Zusätzlich entwickelt Schaeffler das Produkt für zusätzliche Anwendungen weiter.

Komponenten für den Wasserstoffantrieb im Massenmarkt

15.01.2020 | Schaeffler verstärkt sein Engagement rund um den Wasserstoffantrieb: Der Automobil- und Industriezulieferer ist 2020 als Lenkungsmitglied (Steering Member) der global tätigen Wasserstoff Interessensgemeinschaft Hydrogen Council mit Sitz in Belgien beigetreten. Die Wasserstoff Initiative besteht aus 81 führenden Unternehmen aus den Bereichen Energie, Verkehr und Industrie. Ziel der Mitglieder ist es, die Wasserstofftechnologie weiter in Richtung Industrialisierung voranzutreiben.

„Wir wollen eine CO2-neutrale, nachhaltige Mobilität unter Berücksichtigung der gesamten Energiekette gestalten. Dabei setzen wir auf das enorme Zukunftspotenzial von grünem Wasserstoff entlang der gesamten Wertschöpfungskette“, sagt Klaus Rosenfeld, Vorsitzender des Vorstands der Schaeffler AG. „Der Beitritt zum Hydrogen Council ermöglicht es uns, die Wasserstoffautos und Brennstoffzellen Technologie mit starken Partnern zusammen weiter voranzubringen und weltweit zu etablieren.“

Maximale Nachhaltigkeit und CO2-Neutralität sind das Ziel in Sachen Mobilität und der damit verbundenen Energiekette. „Die Wasserstofftechnologie bietet ein riesiges Potenzial für emissionsfreie Antriebslösungen und Energiespeicherung“, sagt Klaus Rosenfeld. „Mit unseren Kernkompetenzen in Material-, Umformungs- und Oberflächentechnologie soll eine effiziente Großserienfertigung von Schlüsselkomponenten für die künftige Wasserstoff Wirtschaft wesentlich zu unserem Unternehmenserfolg beitragen.“

Interview: Digitaler Service für Wälzlager

Interview: Digitaler Service für Wälzlager

Der weitere Auf- und Ausbau von Forschungs- und Entwicklungspartnerschaften für die Weiterentwicklung von Komponenten für die Brennstoffzelle sei ein wichtiges strategisches Anliegen. Dem Wasserstoff Bündnis Bayern ist Schaeffler bereits im vergangenen Jahr beigetreten.

Schlüsselkomponenten für die Brennstoffzelle

Der Automobilzulieferer fokussiert seit längerem schon die Wertschöpfungskette von Schlüsselkomponenten für die Brennstoffzelle. Durch präzises Umformen und Beschichten im Dünnschicht-Bereich stellt man Bipolarplatten her, die zu Stacks geschichtet ein wichtiger Teil der Brennstoffzelle sind.

Die Brennstoffzellen-Stacks sind Energiewandler, die H₂ und O₂ zu Wasser reagieren lassen. Dabei entsteht der für den Antrieb des E-Motors de Brennstoffzellenautos benötigte Strom. Weitere Kompetenzen wie spezielle Hochleistungslager, elektronische Steuerungen, smarte Thermomanagement-Module oder Komponenten zur passiven Wasserstoff-Rezirkulation erweitern das Portfolio von Schaeffler für optimierte Brennstoffzellen.

Häufig gestellte Fragen

Wie funktioniert ein Auto mit Brennstoffzelle?

Ein Brennstoffzellenfahrzeug wandelt Wasserstoff und Sauerstoff in elektrische Energie um, die dann den Elektromotor antreibt. Der Prozess beginnt in der Brennstoffzelle, die aus zwei Elektroden besteht: der Anode und der Kathode. Der Wasserstoff wird an der Anode zugeführt, wo er in Protonen und Elektronen aufgespalten wird. Die Protonen durchqueren eine Protonenaustauschmembran zur Kathode, während die Elektronen einen externen Stromkreis durchlaufen und dabei elektrische Energie erzeugen. An der Kathode verbinden sich die Protonen und Elektronen mit Sauerstoff aus der Luft und bilden Wasser als einziges Abfallprodukt. Dieses Verfahren ist nicht nur effizient, sondern auch umweltfreundlich, da keine schädlichen Emissionen im Brennstoffzellenauto entstehen.

Welche Nachteile hat die Brennstoffzelle?

Das sind die bekannten Nachteile der Brennstoffzelle:

- Hohe Herstellungskosten: Die Produktion der Brennstoffzellenfahrzeuge ist derzeit kostspielig. Die Materialien und Technologien, die für die Herstellung von Brennstoffzellen und Wasserstoffspeichersystemen benötigt werden, sind teuer und komplex.

- Infrastruktur: Eine umfassende Infrastruktur für die Wasserstoff Brennstoffzelle fehlt noch weitgehend. Wasserstofftankstellen sind rar, was die Reichweite und Einsatzmöglichkeiten von Autos mit Brennstoffzellenantrieb ähnlich der vm E-Auto stark einschränkt.

- Energieeffizienz: Der gesamte Prozess der Wasserstoffproduktion, -speicherung und -umwandlung in Elektrizität ist weniger effizient im Vergleich zu batteriebetriebenen E-Autos. Bei der Elektrolyse, dem Transport und der Speicherung von Wasserstoff geht ein beträchtlicher Teil der Energie verloren.

- Speicherung und Transport: Wasserstoff muss unter hohem Druck oder bei extrem niedrigen Temperaturen gespeichert werden, was aufwendig und teuer ist. Dies macht den Transport und die Lagerung von Wasserstoff kompliziert und energieintensiv.

- Materialanforderungen: Die Brennstoffzelle benötigt spezielle Materialien wie Platin für die Katalysatoren, die teuer und begrenzt verfügbar sind. Auch die Herstellung der Bipolarplatten erfordert hochwertige Materialien und präzise Fertigungstechniken.

Welche Brennstoffzelle wird im Auto verwendet?

In Autos werden hauptsächlich Protonenaustauschmembran-Brennstoffzellen PEMFC verwendet. Diese Technologie ist ideal für Wasserstoff-Fahrzeuge, da sie eine hohe Leistungsdichte, kurze Anlaufzeiten und effizientes Arbeiten bei niedrigen Temperaturen bietet. PEM-Brennstoffzellen nutzen reinen Wasserstoff und produzieren als Abfallprodukt nur Wasser, was sie besonders umweltfreundlich macht.

Wie viel Kosten 100 km mit einem Wasserstoffauto?

Die Kosten für 100 km mit einem Wasserstoffauto liegen derzeit bei etwa 9 bis 12 Euro. Dies basiert auf dem durchschnittlichen Wasserstoffpreis von etwa 9 bis 12 EUR/kg und dem Verbrauch von rund 1 kg Wasserstoff pro 100 km Fahrstrecke. Diese Werte können je nach Fahrzeugmodell, Fahrstil und lokalen Wasserstoffpreisen variieren. Wasserstoffpreise und Effizienz entwickeln sich weiter, sodass die Kosten in Zukunft sinken könnten, besonders mit wachsender Infrastruktur und Technologieverbesserungen.

Wie lange hält eine Brennstoffzelle in Wasserstoffautos?

Die Lebensdauer einer Brennstoffzelle im Auto beträgt in der Regel zwischen 5000 und 8000 Betriebsstunden, was einer Fahrleistung von etwa 160.000 bis 240.000 km entspricht. Diese Werte können je nach Einsatzbedingungen, Wartung und technologischem Fortschritt variieren.

Was macht eine Bipolarplatte?

Eine Bipolarplatte in einer Brennstoffzelle erfüllt mehrere entscheidende Funktionen: Sie trennt die einzelnen Zellen im Stack, leitet die Prozessgase (H2 und O2) zu den Elektroden, verteilt das Kühlmittel und leitet die entstehende Wärme ab. Zudem sorgt sie für die Ableitung der elektrischen Energie und stellt sicher, dass das entstehende Wasser effektiv abgeführt wird. Durch ihre leitenden Eigenschaften und ihre strukturelle Integrität trägt die Bipolarplatte maßgeblich zur Effizienz und Langlebigkeit der Brennstoffzelle bei.

Das könnte Sie auch interessieren...

Lagerlösungen und Elektromotoren für Arbeitsmaschinen

Profilschienenführung in moderner Gießereitechnik von Laempe

Künstliche Intelligenz | Trends und Entwicklungen

Planetengetriebe + Wellgetriebe Präzision von Schaeffler

Spindellager – Die Vacrodur Hochleistungselemente

Linearführung | mit Rollen, Kugeln oder zum Gleiten

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.