Verbundwerkstoffe | Composite von allem das Beste

- Details

- Zugriffe: 9284

Verbundwerkstoffe sind innovative Materialien, die durch die Kombination verschiedener Komponenten außergewöhnliche mechanische Eigenschaften und Leistungsmerkmale bieten. Sie zeichnen sich durch ihre hohe Festigkeit, geringes Gewicht und herausragende Beständigkeit aus. Dieser Artikel beleuchtet die neuesten Composite-Entwicklungen auf dem Markt und zeigt spezielle Anwendungen, in der Verbundwerkstoff seine einzigartigen Vorteile ausspielt.

Inhalt

- Glasfaserverstärkter Kunststoff mit antibakteriellen Eigenschaften

- Composite für die hohen Anforderungen der Luftfahrt

- Epoxid-Blockmaterial für die Composite-Fertigung

- Kohlenstoff-Faser-Composite und Unterwasser-Kleber in Sekunden

- CFK-Motorhaube für BMW M4 GTS

Glasfaserverstärkter Kunststoff mit antibakteriellen Eigenschaften

15.07.2024 | Der Bundesverband der Lebensmittelkontrolleure Deutschlands e.V. (BVLK) hat das innovative Material Lamilux Antibac offiziell empfohlen. Diese Empfehlung hebt die außergewöhnlichen hygienischen Eigenschaften des Materials hervor und bestätigt seine Wirksamkeit in der Lebensmittelverarbeitung.

Lamilux Antibac ist ein glasfaserverstärkter Kunststoff, der über eine spezielle antibakterielle Technologie verfügt. Dank der Verwendung von Silberionen bietet das Material eine effektive Reduzierung von Keimen und Bakterien auf seiner gesamten Oberfläche.

Diese Eigenschaft macht es besonders wertvoll für Anwendungen, die höchste Hygienestandards erfordern, wie in der Lebensmittelindustrie, im Gesundheitswesen und in anderen sensiblen Bereichen.

Der glasfaserverstärkte Kunststoff Lamilux Antibac wird in der Baubranche als fortschrittliches Wandverkleidungsmaterial geschätzt. Dieses Material überzeugt durch seine herausragenden technischen Eigenschaften, darunter hohe Hygienestandards, außergewöhnliche Langlebigkeit und einfache Handhabung. Zudem hat es ein ansprechendes Design.

Der Bundesverband der Lebensmittelkontrolleure Deutschlands e.V. (BVLK) hebt in seiner Empfehlung die enormen Vorteile des Composites hervor, insbesondere die dauerhafte Wirkung der Antibac-Technologie. Diese ermöglicht eine kontinuierliche Selbstdesinfektion der Oberflächen und bietet somit maximale Sicherheit für die Nutzer.

Composite für die hohen Anforderungen der Luftfahrt

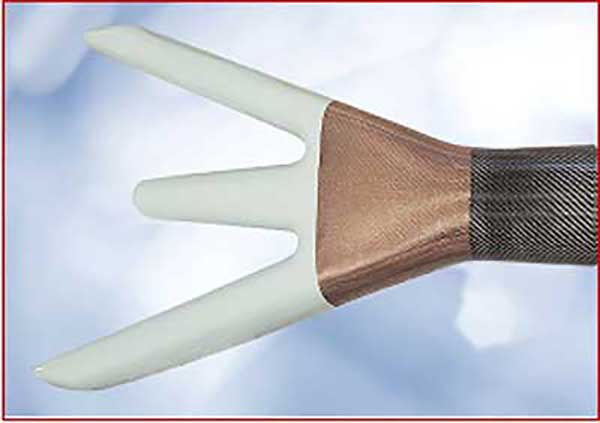

21.02.2020 | Rampf präsentiert ein Strukturharz für die Verkleidung im Flugzeug Hauptfahrwerk und ein Cyanatester-Infusionssystem für die Composite Fertigung der Luftfahrt. Die neue Verkleidung ersetzt die bisherige Aluminiumhülle und vermeidet so durch Eigenfrequenzen hervorgerufene Probleme. Das niederviskose Infusionssystem bietet erstklassigen mechanischen Eigenschaften. Beide Neuheiten erfüllen die hohen Anforderungen an den Brandschutz.

21.02.2020 | Rampf präsentiert ein Strukturharz für die Verkleidung im Flugzeug Hauptfahrwerk und ein Cyanatester-Infusionssystem für die Composite Fertigung der Luftfahrt. Die neue Verkleidung ersetzt die bisherige Aluminiumhülle und vermeidet so durch Eigenfrequenzen hervorgerufene Probleme. Das niederviskose Infusionssystem bietet erstklassigen mechanischen Eigenschaften. Beide Neuheiten erfüllen die hohen Anforderungen an den Brandschutz.

Verkleidung für das Hauptfahrwerk

Das Strukturharz für die Verkleidung verbessert signifikant Strukturfestigkeit und Ermüdungsverhalten. Auch die Aerodynamik ist eine erheblich bessere, da Faserverbundstoffe größere Gestaltungsfreiheit bieten als Aluminium. Eine deutlich verkürzte Montagezeit spart zusätzlich Kosten, weil die Anzahl der Komponenten von 16 auf 5 deutlich reduziert wurden.

Weil sie sich in der Nähe des Triebwerks befindet, hat die Verkleidung für das Hauptfahrwerk strengste Brandschutzanforderungen zu erfüllen. Dafür hat Rampf ein flammhemmendes, leistungsstarkes Strukturharz mit hoher Tg (trocken 165 °C, nass 137 °C) entwickelt. Das Epoxidsystem entspricht den Brandschutzanforderungen des 12 s und 60 s vertikalen Beflammungstests. Zudem weist es eine niedrige Viskosität bei niedriger Verarbeitungstemperatur von 200 mPas bei 40 °C auf.

Sekundärstrukturen in Verkehrsflugzeugen

Für die Composite Fertigung in der Luftfahrtindustrie hat Rampf das Cyanatester-Infusionssystem Raku FST entwickelt Es dient zur Herstellung von Sekundärstrukturen in Verkehrsflugzeugen. Einsatz findet es hier beispielsweise im Innenausbau, für Türen und Kabinen oder Komponenten von Evakuierungssystemen. Auch in Privatjets für Sitzabdeckungen und anderen Komponenten wird das Composite verwendet.

Elektrogießharze kühlen zuverlässig Elektrik und Elektronik Bauteile

Elektrogießharze kühlen zuverlässig Elektrik und Elektronik Bauteile

Das niederviskose Infusionssystem bietet erstklassigen mechanischen Eigenschaften. Anwendungen mit hohen Anforderungen an Brandschutz, Rauchgasdichte und Rauchgastoxizität (Flame/Smoke/Toxicity, FST) sind kein Problem.

Epoxid-Blockmaterial für die Composite-Fertigung

01.03.2019 | Rampf Tooling Solutions stellt das neue, speziell für die Composite-Industrie entwickelte Epoxid-Blockmaterial „Raku Tool WB-0890“ vor. Das Halbzeug besitzt eine extrem feine Oberflächenstruktur, was sowohl den Finish-Aufwand als auch den Versiegler-Verbrauch deutlich reduziert.

01.03.2019 | Rampf Tooling Solutions stellt das neue, speziell für die Composite-Industrie entwickelte Epoxid-Blockmaterial „Raku Tool WB-0890“ vor. Das Halbzeug besitzt eine extrem feine Oberflächenstruktur, was sowohl den Finish-Aufwand als auch den Versiegler-Verbrauch deutlich reduziert.

Darüber hinaus kann die Oberflächengüte vom Urmodell auf die Prepreg-Form übertragen werden, sodass kein Nachschleifen der Form erforderlich ist und die Standzeiten der Prepreg-Formen signifikant erhöht werden. Das einfach und schnell zu fräsende Epoxid-Blockmaterial ist kompatibel mit allen branchenüblichen Lacken, Trennmitteln und Epoxid-Prepregs. Die Glasübergangstemperatur Tg beträgt 110 ºC.

Zudem hat das Unternehmen zwei weitere innovative Epoxidsysteme für die Composite-Herstellung entwickelt. Das niedrigviskose, bei niedrigen Temperaturen verarbeitbare und schnell aushärtende FST-System „Raku EI-2508“ wird in Innenräumen von Flugzeugen und Schienenfahrzeugen sowie weiteren Anwendungen eingesetzt, bei denen flammhemmende Eigenschaften erforderlich sind.

Das gehärtete Hochtemperatur-Epoxidsystem Raku EI-2510 verfügt über hervorragende Heiß-Nass-Eigenschaften (trockene Tg 210 °C, nasse Tg 174 °C). sowie eine hohe Bruchfestigkeit. Raku EI-2510 wird in einer Vielzahl von strukturellen Anwendungen im Hochtemperaturbereich eingesetzt. Das 2K-System, das bei niedrigen Temperaturen verarbeitet wer- den kann, erfordert erheblich weniger Investitionen in Werkzeuge und Infrastruktur. Zudem ist keine spezielle Lagerung notwendig.

Kohlenstoff-Faser-Composite und Unterwasser-Kleber in Sekunden

18.07.2018 | An der TU Wien wurde eine Spezialformel für ein Epoxidharz entwickelt. Es kann für faserverstärkte Komposite im Flugzeug-, Auto- oder Schiffsbau eingesetzt werden und eignet sich sogar für Unterwassersanierungen. Innerhalb von Sekunden kann sich das neue Material völlig verändern.

18.07.2018 | An der TU Wien wurde eine Spezialformel für ein Epoxidharz entwickelt. Es kann für faserverstärkte Komposite im Flugzeug-, Auto- oder Schiffsbau eingesetzt werden und eignet sich sogar für Unterwassersanierungen. Innerhalb von Sekunden kann sich das neue Material völlig verändern.

CFK-Motorhaube für BMW M4 GTS

23.05.2016 | Läpple Automotive fertigt die CFK-Motorhauben für den neuen und exklusiven BMW M4 GTS. Das High-Performance-Fahrzeug sorgt nicht nur optisch für Aufmerksamkeit, sondern hat auch besondere innere Werte: zahlreiche Carbon-Komponenten garantieren eine optimale Gewichtsverteilung. Bei der CFK-Motorhaube konnte das Gewicht durch das eingesetzte Material signifikant reduziert werden.

23.05.2016 | Läpple Automotive fertigt die CFK-Motorhauben für den neuen und exklusiven BMW M4 GTS. Das High-Performance-Fahrzeug sorgt nicht nur optisch für Aufmerksamkeit, sondern hat auch besondere innere Werte: zahlreiche Carbon-Komponenten garantieren eine optimale Gewichtsverteilung. Bei der CFK-Motorhaube konnte das Gewicht durch das eingesetzte Material signifikant reduziert werden.

Die Motorhauben des limitierten BMW M4 GTS bestehen komplett aus CFK. Der Zulieferer produziert das Außenteil, das Innenteil und verklebt diese mit verschiedenen Verstärkungsteilen aus CFK in einer Karosserie-Rohbauanlage.

Für den ersten CFK-Kleinserienauftrag in der Unternehmensgeschichte wurde ein Ansatz zur Erstellung der Bauteile über konventionelle Pressen aufgesetzt. Alle Prozessschritte wurden neu definiert. Die Produktion der Motorhaube erfolgt nun mittels eines erstmalig genutzten Pressverfahrens, welches eine wirtschaftliche und serientaugliche Verarbeitung von Leichtbaumaterialien ermöglicht. Bei dem Verfahren werden Bauteile aus bereits imprägnierten CFK-Halbzeugen produziert. Es kann ein einfacheres Presswerkzeug eingesetzt werden, was einen klaren Kostenvorteil darstellt.

Das Pressverfahren erlaubt es, das Know-how aus dem Bereich der Blechumformung für die Produktion von CFK Bauteilen zu nutzen. Die Kernkompetenz des Herstellers liegt auf verschiedenen Warm- und Halbwarmumformungen für beispielsweise hochfeste Aluminiumlegierungen, Magnesium, kohlefaserverstärkte Kunststoffe oder Hybrid Werkstoffe. Mittels innovativer Fügetechniken werden unterschiedliche Materialkomponenten verbunden.

Quellenangabe: Dieser Beitrag basiert auf Informationen folgender Unternehmen: Lamilux, Rampf, TU Wien.

Das könnte Sie auch interessieren...

Mineralguss Maschinenbett | wirtschaftlich herstellen

CO2 Fußabdruck reduzieren | So geht's!

Recycling von Plastik | Die Kreislaufwirtschaft im Fokus

Industrielle Flüssigdichtung, Kleber und Vergussmasse

Dosiertechnik | Dosiermaschine und Dispenser