Mineralguss Maschinengestell für stabilen Sechsachs-Roboter

- Details

- Zugriffe: 17476

Sherpa Robotics setzt bei seinem Kamera gesteuerten Sechsachsroboter zur automatisierten Beladung von Komponenten an CNC-Maschinen auf ein Maschinengestell aus Epument Mineralguss von Rampf Machine Systems. Der epoxidharzgebundene Werkstoff gewährleistet die nötige Stabilität des „Sherpaloader“ mit einer sehr guten Ökobilanz. Nicht zuletzt, weil der Mineralguss fortan ohne Zusatz von Steinkohlenflugasche produziert wird.

Inhalt

- Robotik zur Beschickung von CNC Maschinen

- Mineralguss wird 2021 noch umweltfreundlicher

- Entwicklungspartner und Systemlieferant

Robotik zur Beschickung von CNC Maschinen

Lohnt es sich, oder lohnt es sich nicht? Bei der Frage nach dem Einsatz von Automation in der Maschinenbau Fertigung kleiner bis mittlerer Losgrößen geht es um Grundlegendes: den Einstieg in die Industrie 4.0.

„Oftmals sind die Nachteile konventioneller Robotiksysteme für die Beschickung von CNC Maschinen ausschlaggebend für eine negative Beantwortung dieser Frage. Denn diese Roboter benötigen mechanische Bereitstellungssysteme, die anfällig und zweitaufwendig in Umrüstung und Pflege sind“, weiß Florian Andre, Geschäftsführer bei Sherpa Robotics.

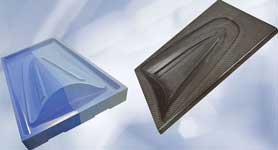

Mineralguss Maschinenbett einfach wirtschaftlich herstellen

Mineralguss Maschinenbett einfach wirtschaftlich herstellen

Diesem Problem sehen sich laut Florian Andre vor allem mittelständische Lohn- und Auftragsfertiger im Maschinenbau gegenüber, die sich auf die Bearbeitung von Losgrößen zwischen 20 und 1000 spezialisiert haben. „Andererseits erfordern schwankende Auftragseingänge, kürzere Lieferzeiten, steigende Produktionskosten und der Mangel an Fachkräften innovative Lösungen, um das Fertigen effizienter, flexibler, intelligenter und weniger personalintensiv zu gestalten. Das spricht für den Einsatz von Automatisierungslösungen auch in dieser Branche."

Digitales Kamerasystem erfasst Werkstücke

Eine solche intelligente Lösung ist der von Sherpa Robotics mit Sitz in Stuttgart-Fellbach entwickelte CNC-Automation Sherpaloader. Durch den Einsatz eines digitalen Kamerasystems werden Beladewagen und unterschiedlichste Werkstücktypen automatisch erfasst, ohne dass Rasterplatten oder Stapelmagazine erforderlich sind.

Hochleistungsbeton für das individuelle Maschinenbett

Hochleistungsbeton für das individuelle Maschinenbett

Hierdurch wird die Einrichtezeit für die Beladung der Maschine auf unter 5 min reduziert, für einen Teilewechsel werden lediglich 15 s benötigt. Die Bedienbarkeit des Roboters ist einfach, Aufträge werden mittels „Easycontrol“ gesteuert, ohne dass hierfür ausgebildete Fachkräfte benötigt werden.

Roboterarm und Schaltschrank des Sherpaloader sind auf einem Maschinenbett aus Epument verankert. Die Grundfläche der Anlage ist kleiner als 1 m² und sie ist mobil: Per Hubwagen kann der Roboter vor die jeweils eingesetzte Maschine positioniert werden.

Features schon in Maschinengestell integriert

Julian Schulze, Technischer Leiter bei Sherpa Robotics: „Wir haben uns für ein Maschinen Gestell aus Epument entschieden, da dieser Werkstoff die erforderliche Stabilität gewährleistet und es ermöglicht, bereits im Untergestell und auf kleinstem Raum zahlreiche Features zu integrieren. Darüber hinaus ist dieser Mineralguss unter ökologischen Aspekten die erste Wahl für Maschinen Gestelle.

Mineralguss wird 2021 noch umweltfreundlicher

Seit Mai 2021 realisiert der weltgrößte Mineralgussproduzent eine weitere Verbesserung der Ökobilanz. Er wird den Epument Mineralguss Werkstoff für Maschinenbetten und Gestellbauteile im hochdynamischen Maschinenbau künftig ohne den Zusatz von Steinkohlenflugasche fertigen. Statt dessen setzt Rampf Machine Systems auf einen Füllstoff, der mit einem speziellen Verfahren auf Basis eines sehr reinen, natürlichen Calciumcarbonats hergestellt wird. Dabei bleiben die Materialeigenschaften und der Preis des Werkstoffs erhalten, während sich die Ökobilanz weiter verbessert.

Dr. Thomas Abel, Director of Laboratory bei Rampf Machine Systems: “Ein Schwerpunkt der F&E Bemühungen in unserem betriebseigenen Labor liegt seit jeher auf der Verbesserung der Ökobilanz unserer Werkstoffe. Der Einsatz von Steinkohlenflugasche ist aufgrund des bei der Förderung und Verbrennung von Steinkohle entstehenden CO2 Ausstoßes nicht mehr zeitgemäß. Darüber hinaus führen die im Rahmen des European Green Deal beschlossenen CO2 Preiserhöhungen zu einer Verteuerung der Produktion. Bei der Suche nach einer adäquaten Alternative haben wir uns folglich sowohl auf den Förderprozess des Rohstoffs als auch dessen regionale Verfügbarkeit konzentriert.“

Dr. Thomas Abel, Director of Laboratory bei Rampf Machine Systems: “Ein Schwerpunkt der F&E Bemühungen in unserem betriebseigenen Labor liegt seit jeher auf der Verbesserung der Ökobilanz unserer Werkstoffe. Der Einsatz von Steinkohlenflugasche ist aufgrund des bei der Förderung und Verbrennung von Steinkohle entstehenden CO2 Ausstoßes nicht mehr zeitgemäß. Darüber hinaus führen die im Rahmen des European Green Deal beschlossenen CO2 Preiserhöhungen zu einer Verteuerung der Produktion. Bei der Suche nach einer adäquaten Alternative haben wir uns folglich sowohl auf den Förderprozess des Rohstoffs als auch dessen regionale Verfügbarkeit konzentriert.“

Der Rohstofflieferant befindet sich in unmittelbarer Nähe von Rampf Machine Systems. Das minimiert die ökonomischen und ökologischen Transportkosten. Auch die Klimaerwärmung spricht für den Ausschluss von Steinkohlenflugasche. Durch die steigenden Temperaturen im Winter besteht die Gefahr, dass deren mittel- und langfristige Verfügbarkeit beeinträchtig werden könnte. Hingegen gibt es den neuen Füllstoff in stets gleichbleibender Qualität. Sein Abbau ist zudem weniger aufwendig als bei Steinkohle.

Nachhaltige Produktion seit Jahrzehnten

Rampf leistet nun schon seit Jahrzehnten einen wichtigen Beitrag für nachhaltigere Produktion. Bei der Herstellung von Epument Mineralguss und auch vom Epudur Ultrahochleistungsbeton wird im Vergleich zur Erschmelzung von Stahl und Grauguss bis zu 30 % weniger Primärenergie verbraucht. Die Kombination von hoher Gussgenauigkeit und hochpräziser Inhouse Abformtechnologie spart die sonst erforderlichen Transportfahrten zu externen Bearbeitern.

Flüssigharz und Epoxidharz für Prototypen, Modelle und Formen

Flüssigharz und Epoxidharz für Prototypen, Modelle und Formen

Zudem werden weniger Bearbeitungsmaschinen benötigt bzw. ganz vemieden. Im Vergleich zur Fräsbearbeitung fallen bei der Aufbringung der Genauigkeitsflächen rund 50 % weniger CO2 Emissionen an. Last but not least lassen sich Maschinenbetten und Gestellbauteil Werkstoffe aus Hochleistungsbeton und Mineralguss wie normaler Bauschutt entsorgen. Als Recyclingmaterial finden sie schließlich Wiederverwendung in Industriebau, Straßen- und Wegebau sowie Oberflächenabdichtungen von Deponien oder Grünanlagen.

Marc Dizdarevic, Geschäftsführer von Rampf Machine Systems: „Unsere steinkohlenflugaschefreie Rezeptur unterstützt unsere Kunden dabei, den ökologischen Fußabdruck ihrer Produkte weiter zu optimie ren. Somit setzen wir mit unseren Werkstoffen sowohl ökologische als auch technische Akzente im Markt: Die unschlagbare Schwingungsdämpfung, herausragende thermische Stabilität, hohe Funktionsintegration, maximale Designfreiheit sowie optimale statische und dynamische Steifigkeit gewährleisten die Herstellung von leistungsstarken und ultrapräzisen Werkzeug- und Produktionsmaschinen.“

Marc Dizdarevic, Geschäftsführer von Rampf Machine Systems: „Unsere steinkohlenflugaschefreie Rezeptur unterstützt unsere Kunden dabei, den ökologischen Fußabdruck ihrer Produkte weiter zu optimie ren. Somit setzen wir mit unseren Werkstoffen sowohl ökologische als auch technische Akzente im Markt: Die unschlagbare Schwingungsdämpfung, herausragende thermische Stabilität, hohe Funktionsintegration, maximale Designfreiheit sowie optimale statische und dynamische Steifigkeit gewährleisten die Herstellung von leistungsstarken und ultrapräzisen Werkzeug- und Produktionsmaschinen.“

Entwicklungspartner und Systemlieferant

Als Entwicklungspartner und Systemlieferant liefert Rampf kundenspezifische Maschinengestelle, Rumpf- und Basismaschinen sowie mehrachsige Positioniersysteme und Bewegungslösungen – ein Blick hinter die Kulissen:

Das könnte Sie auch interessieren...

CO2 Fußabdruck reduzieren | So geht's!

Recycling von Plastik | Die Kreislaufwirtschaft im Fokus

Rampf Gruppe | Die Composite Solution Spezialisten

Elektrogießharze schützen zuverlässig Elektronik Bauteile

Mikrowellentechnologie für 4fach schnelleres aushärten