Drehmomentmesswelle | Neuheiten und Funktionsprinzip

- Details

- Zugriffe: 25202

Die Drehmomentmesswelle ist eine spezieller Sensortechnologie zur Messung des Drehmoments in rotierenden Systemen wie Antriebswellen, Motoren oder Getrieben. Sie finden Einsatz im Automobil und industriellen Antrieben. Unser Artikel stellt die neuesten Entwicklungen und Technologien vor, die diese Messwellen effizienter und benutzerfreundlicher machen.

Inhalt

- Erste kabellose Drehmomentmessung für Antriebswellen

- Drehmomentmesswelle ermittelt simultan vier Messgrößen

- Lagerlose Drehmomentmesswelle für das kleine Drehmoment

- Häufige Fragen

Erste kabellose Drehmomentmessung für Antriebswellen

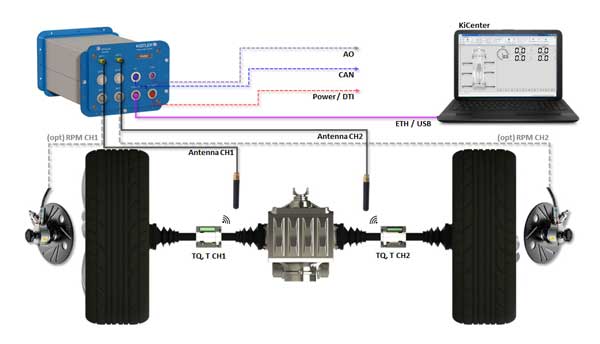

15.01.2024 | Mit dem Kitorq DS hat Kistler das erste Drehmomentmesssystem für Fahrzeugachswellen mit drahtloser Datenübertragung entwickelt. Über dem Dehnmessstreifen-Sensor sitzt der Sender, der sich mittels Adapter auf der Antriebswelle befestigen lässt. So ist die Einheit einfach abnehmbar, wenn man z. B. die Batterien wechseln bzw. aufzuladen oder den Sender an einem anderen Fahrzeug anbringen möchte.

15.01.2024 | Mit dem Kitorq DS hat Kistler das erste Drehmomentmesssystem für Fahrzeugachswellen mit drahtloser Datenübertragung entwickelt. Über dem Dehnmessstreifen-Sensor sitzt der Sender, der sich mittels Adapter auf der Antriebswelle befestigen lässt. So ist die Einheit einfach abnehmbar, wenn man z. B. die Batterien wechseln bzw. aufzuladen oder den Sender an einem anderen Fahrzeug anbringen möchte.

Die Empfangseinheit verarbeitet die Eingangssignale von zwei Sendern und empfängt zudem das Signal des Radimpulsgebers vom Typ CWPT. Somit lassen sich Radgeschwindigkeit und -beschleunigung direkt messen und die Fahrzeugleistung berechnen.

Bei der Entwicklung von Elektroautos ermöglichen Drehmomentmessungen an Antriebswellen den Ingenieuren, den Wirkungsgrad des gesamten Antriebsstrangs inklusive Rekuperation besser zu berechnen. Die neue Lösung von Kistler vereinfacht diese Messungen deutlich.

Das kabellose Drehmomentmesssystem besteht aus zwei Sendeeinheiten und einer Empfangseinheit. Bei der besonderen Konstruktion umschließen zwei Halbschalen die Antriebswelle. Während die Telemetrie-Halbschale die Daten an die integrierte Auswerteelektronik sendet, befindet sich in der zweiten Schale der austauschbare Akku.

Adapter ermöglicht Wiederverwendung der Sendeeinheit

Mit einer innovativen Adapterhülse bietet das System eine schnelle und einfache Montage auf unterschiedliche Antriebswellen, wodurch es für mehrere Fahrzeuge wiederverwendbar ist – ein deutlicher Vorteil gegenüber herkömmlichen Einweglösungen. Die sechs Grundvarianten der Halbschalen decken die meisten Antriebswellen-Durchmesser moderner Pkw ab, unabhängig vom Antriebskonzept.

Die präzise Anpassung des Adapters an die jeweilige Antriebswelle sichert einen perfekten Sitz der Sendeeinheit und ermöglicht die automatische Erkennung der zu messenden Wellen. Zusätzlich gewährleistet das System eine Spannungsausfallüberbrückung von bis zu 30 s und bietet diverse digitale Datenausgänge, darunter CAN, DTI und Ethernet.

Die kompakte Empfängereinheit verarbeitet Drehmoment- und Temperatursignale von bis zu zwei Transmittern, während insgesamt sechs Sendeeinheiten für simultane Messungen an bis zu sechs Wellen eingesetzt werden können.

Drehmomentmesswelle ermittelt simultan vier Messgrößen

06.05.2021 | KTR Systems hat eine Drehmomentmesswelle entwickelt, die erstmalig neben Drehmoment und Drehzahl auch Drehwinkel und Drehrichtung ermittelt. Die Dataflex Baureihe umfasst einen Messbereich von 50 bis 20.000 Nm. Sie basiert auf einem Messprinzip mittels Dehnungsmessstreifen und ist mit neuesten elektronischen Komponenten ausgestattet. Mit einer Abtastrate von 10 kHz ermöglicht der Aufnehmer die Messung gefährlicher Drehmomentspitzen hochdynamischer Antriebe.

06.05.2021 | KTR Systems hat eine Drehmomentmesswelle entwickelt, die erstmalig neben Drehmoment und Drehzahl auch Drehwinkel und Drehrichtung ermittelt. Die Dataflex Baureihe umfasst einen Messbereich von 50 bis 20.000 Nm. Sie basiert auf einem Messprinzip mittels Dehnungsmessstreifen und ist mit neuesten elektronischen Komponenten ausgestattet. Mit einer Abtastrate von 10 kHz ermöglicht der Aufnehmer die Messung gefährlicher Drehmomentspitzen hochdynamischer Antriebe.

Die störunempfindliche Datenübertragung der Drehmomentaufnehmer arbeitet digital mit einer Auflösung von 24 Bit und besitzt eine Messungenauigkeit von nur 0,1 % vom Endwert. Das dabei ausgegebene Signal ist äußerst rauscharm. Zur Messung der Drehzahl liefert ein Encoder zwei um 90 Grad phasenversetzte Signale mit einer Auflösung von 360, 450 bzw. 720 Impulsen pro Umdrehung. Der praktische Aufnehmer ist kein optionales Extra sondern im Serienumfang enthalten.

Wellenkupplung zur spielfreien Drehmoment Übertragung

Wellenkupplung zur spielfreien Drehmoment Übertragung

Aufgrund der hohen Auflösung eignet sich das Drehzahlen Signal der Drehmomentmesselle auch zur Bestimmung der aktuellen Winkellage der Welle. Ein integrierter f/U Konverter sorgt dafür, dass neben den gebräuchlichen Rechtecksignalen auch ein Gleichspannungssignal ausgegeben wird. Des Weiteren zeigt ein weiterer Ausgang die Drehrichtung der Antriebswelle an.

Drehmomentmesswellen zur Integration in den Antrieb

Zur Integration in den Antrieb wird die Dataflex standardmäßig mit der torsionssteifen Servo Lamellen Kupplungen Radex-NC kombiniert. Diese Verbindung eignet sich insbesondere für Antriebe, in denen hochdynamische Drehmomentspitzen auftreten. Überdies besteht die Möglichkeit der Kombination mit weiteren Kupplungen wie der spielfreien Rotex GS Wellenkupplung.

Starre Kupplung für unterschiedliche Wellendurchmesser

Starre Kupplung für unterschiedliche Wellendurchmesser

Für den Anschluss externer Geräte lässt sich der Drehmomentaufnehmer einfach mit dem Anschlussgehäuse DF2 kombinieren. Der Drehmoment Ausgang ist in fünf Stufen filterbar, so dass kurze Drehmomentspitzen auf der Anzeige reduziert werden können. Am Anschlussgehäuse befinden sich Anschlüsse für die Drehzahlmessung, Drehrichtungssignal und Gleichspannungs Drehzahlen Signal. Sämtliche Ausgänge am Sensor sind kompatibel zu Messdaten-Erfassungskarten wie auch zu SPS-Steuerungen.

Ausführungen der Drehmomentmesswelle

Es gibt derzeit fünf Ausführungen der Drehmomentsensoren:

- Dataflex 16 für Drehmomente bis 50 Nm

- Dataflex 32 für Drehmomente bis 500 Nm

- Dataflex 42 für Drehmomente bis 1000 Nm

- Dataflex 70 für Drehmomente bis 3000 und 5000 Nm

- Dataflex 110 für Drehmomente bis 20.000 Nm

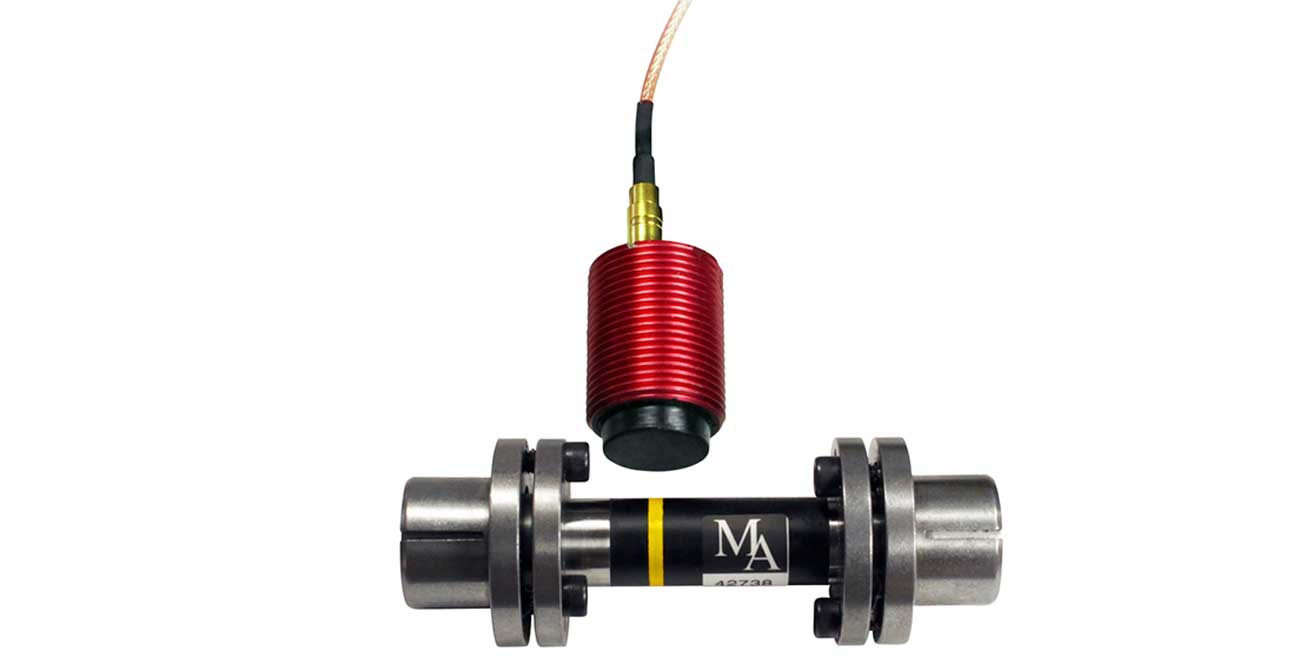

Lagerlose Drehmomentmesswelle für das kleine Drehmoment

21.04.2021 | Manner bietet ein lagerloses Standard Drehmomentmesswelle Stortiment. Diese Drehmomentsensoren messen gegenüber der klassischen Schleifring Drehmomentmesswelle das Drehmoment im Triebstrang verschleiß- und kraftnebenschlussfrei. Selbst eine Drehzahl bis zu 160.000 min-1 ist damit realisierbar – und zwar ohne störende Geräusche durch Lager.

Gerade beim Thema Genauigkeit bietet die lagerlose Welle deutliche Vorteile gegenüber einer gelagerten Messwelle. Die Grundgenauigkeit der Messwellen von Manner ist besser 0,05 %. Zudem sind optional weitere Kompensationen integrierbar. So lassen sich Einflüsse wie das E-Modul auf das Drehmoment eliminieren.

Drehmoment messen mit getriebeinterner Sensorik

Drehmoment messen mit getriebeinterner Sensorik

Der Drehmomentaufnehmer hat zudem ein kleines Trägheitsmoment und lässt sich einfache in den Wellenstrang einbinden. Standardmäßig kann das über preiswerte Spann Kupplungen erfolgen. Die aufwendige Lagerung entfällt. Der Aufbau für Prüfstände wird vereinfacht. Das spart Kosten.

Drehmomentmesswelle für den Prüfstand

Der Drehmomentaufnehmer bietet damit enorme Vorteile für Messungen auf dem Prüfstand. Auf zwei Ausführungen der Drehmomentsensoren möchte Manner hier besonders eingehen: die Standard Drehmomentmesswelle und kundenspezifische Prüfstandswelle für besonders kleine Drehmomente.

Der Drehmomentaufnehmer bietet damit enorme Vorteile für Messungen auf dem Prüfstand. Auf zwei Ausführungen der Drehmomentsensoren möchte Manner hier besonders eingehen: die Standard Drehmomentmesswelle und kundenspezifische Prüfstandswelle für besonders kleine Drehmomente.

Im Standardbereich gibt es die Drehmomentmesswelle von 1 Nm bis 1000 Nm mit extrem kleinem Trägheitsmoment und hoher Drehzahlen Festigkeit. Die Einbindung in den Wellenstrang erfolgt hier durch preiswerte Spann Kupplungen oder über Faltenbalg Kupplungen.

Optional kann zu den Messwellen noch eine Drehzahlen Erfassung mit hoher Auflösung integriert werden. Bei einer weiteren Standardvariante wird an beiden Wellenenden über eine Passfeder das Drehmoment übertragen. Die Grundgenauigkeit der Messtechnik ist 0,05 % bezogen auf den Messbereichwert. Die Messtechnik ist je nach Ausführung bis zu 156.000 min-1 und für Temperatur Messbereiche von -40° bis +160 °C einsetzbar.

Sollte die Integration einer Standard Drehmomentmesswelle unmöglich sein, bietet Manner kundenspezifische Komponenten. Die Konstruktion und Auslegung der Messstelle sowie die Fertigung der Drehmoment Messkörper erfolgt im eigenen Haus. Mit dieser Lösung können komplexe und für die Messung ungünstige Einbindungen in den Wellenstrang umgangen werden.

Technik der Drehmoment Aufnehmer

Die Aufnehmer arbeiten induktiv mit einem patentierten Übertragungsverfahren. Hohe Datenraten werden sicher induktiv auch bei häufig auftretenden Störfeldern durch elektrische Motoren übertragen.

Das Drehmomentsignal liefert die bewährte Dehnungsmessstreifen (DMS) Technologie. Ein hochgenauer, digitaler und remote programmierbarer Messverstärker auf der Welle verstärkt, konditioniert und digitalisiert mit 16 Bit Auflösung die Daten der Messungen. Die Drehzahl Messung wird mit Hallsensor oder Lasersensor erfasst.

Induktiver Sensor erfasst weltweit erstmals Carbon

Induktiver Sensor erfasst weltweit erstmals Carbon

Das gestattet große Abstände zwischen Messwelle und Drehzahlsensor. Die Daten von Drehmoment und Drehzahl können analog über Frequenz-, Spannungs-, oder Stromausgang sowie digital mittels CAN, Ethercat, Ethernet oder USB ausgegeben werden. Die berührungslose Übertragung zeichnet sich durch eine Antennenspalte von bis zu 10 mm (optional 25 mm) aus. Hierdurch ist die Montage auch in radialer und axialer Richtung absolut problemlos möglich. Kollisionen durch Schwingungen gibt es nicht.

Häufige Fragen

Was ist eine Drehmomentmesswelle?

Eine Drehmomentmesswelle ist ein Präzisionsinstrument, das dazu dient, das Drehmoment (die Rotationskraft) direkt in einer Welle zu messen. Sie ist mit Sensoren ausgestattet, die die Torsion oder Verwindung der Welle unter Belastung erfassen und dadurch das übertragene Drehmoment bestimmen.

Wann setze ich Drehmoment-Messwellen und wann Drehmoment-Messflansche ein?

Während Messwellen eine integrierte, platzsparende Lösung für dynamische und hochdrehende Systeme bieten, sind Messflansche robust und flexibel einsetzbar für eine breite Palette von stationären Anwendungen, bei denen eine direkte Integration in die Welle nicht möglich oder nicht gewünscht ist. Ob Sie eine Drehmoment-Messwelle und einen Drehmoment-Messflansch einsetzen, hängt von der Anwendung, den Einbaubedingungen und den zu erwartenden Belastungen ab:

Drehmoment-Messwellen:

- Einsatz: Ideal für Anwendungen, bei denen der verfügbare Platz begrenzt ist oder die Messung direkt in der Welle integriert werden soll.

- Vorteile: Sie bieten eine präzise, direkte Messung des Drehmoments innerhalb der Welle und eignen sich für Anwendungen mit dynamischen Lasten und hohen Drehzahlen.

- Anwendungsbeispiele: Häufig in der Automobilentwicklung, bei Prüfständen oder in Anwendungen, bei denen die Wellendynamik kritisch ist.

Drehmoment-Messflansche:

- Einsatz: Geeignet für Anwendungen, bei denen der Einbau zwischen zwei Maschinenteilen möglich ist, wie etwa zwischen Motor und Getriebe.

- Vorteile: Messflansche sind robust und bieten eine hohe Genauigkeit. Sie eignen sich besonders für stationäre Anwendungen oder für die Überwachung von Maschinen.

- Anwendungsbeispiele: Häufig verwendet in industriellen Anlagen, bei Fertigungsprozessen oder in Testeinrichtungen, wo die zuverlässige Überwachung des Drehmoments erforderlich ist.

Das könnte Sie auch interessieren...

Drehmomentsensor | Berührungslos, wartungsfrei, präzise

Ausgleichskupplung | Für axialen, radialen und Winkelversatz

Metallbalgkupplung | Spielfrei, torsionssteif & präzise verbinden

Qualitätssicherung | Für zuverlässige und sichere Autos

Lamellenkupplung | Auslegung, Auswahl und Neuheiten

Baumaschinen | Bauteile für Bagger, Kipper & Radlader

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.