Neue Möglichkeiten zur Konstruktion von Motorspindeln

- Details

- Zugriffe: 42679

Seit kurzem stellt die Schaeffler Gruppe Industrie unter der Produktmarke FAG mit der Hochleistungsbaureihe RS und den thermisch robusten Zylinderrollenlagern TR Lösungen zur Lagerung von Hauptspindeln vor, die in vielen Fällen auch bei Motorspindeln eine starre Anstellung der Lagerung ermöglichen. Hierdurch werden teilweise Umgebungsteile entbehrlich und die Montage der Lager wird stark vereinfacht.

Inhalt

- Typischer Aufbau von Motorspindellagerungen

- Belastbare und robuste RS Spindellager mit hoher Drehzahleignung

- Thermisch robustes Zylinderrollenlager

- Neue Gestaltungsoptionen für Motorspindellagerungen

Typischer Aufbau von Motorspindellagerungen

Motorspindeln stellen an Spindellager nicht nur höchste Anforderungen an die Drehzahl. Aufgrund der hohen Verlustleistungen im Rotor können große Temperaturgradienten zwischen Welle und Gehäuse auftreten. Spindellager in direkt angetriebenen Hauptspindeln sind deshalb typischerweise elastisch vorgespannt, um den Ausgleich unterschiedlicher Längenänderungen aufgrund wechselnder Temperaturen zu ermöglichen.

Motorspindeln stellen an Spindellager nicht nur höchste Anforderungen an die Drehzahl. Aufgrund der hohen Verlustleistungen im Rotor können große Temperaturgradienten zwischen Welle und Gehäuse auftreten. Spindellager in direkt angetriebenen Hauptspindeln sind deshalb typischerweise elastisch vorgespannt, um den Ausgleich unterschiedlicher Längenänderungen aufgrund wechselnder Temperaturen zu ermöglichen.

Wenn die Hauptspindeln einer Werkzeugmaschine höchste Anforderungen an Drehvermögen und Zerspanungsleistung erfüllen müssen, so werden diese heute in der Regel als direkt angetriebene Einheiten ausgeführt. Solche Spindeln werden allgemein als Motorspindeln bezeichnet. Bei dieser Bauform sitzt der Motor direkt auf der präzise gelagerten Welle der Spindel. Sie hat sich aufgrund der kompakten Bauweise, der hohen Leistungsdichte und der dynamischen Vorteile durch geringe Massen und Massenträgheitsmomente allgemein durchgesetzt.

Die Lager, die aufgrund der hohen Anforderungen an Rundlauf und Führungsgenauigkeit vorgespannt sein müssen, sitzen dabei zur Optimierung der statischen und dynamischen Steifigkeit typischerweise an beiden Seiten des Motors.

Aufgrund der hohen Leistungsdichte treten durch elektrische Verluste im Rotor im Betrieb Temperaturen bis zu 150 °C auf. Diese führen zu großen Temperaturgradienten zwischen Welle und Gehäuse, die durch die Lagerung ausgeglichen werden müssen.

Arbeitsseitige Lagerung

Auf der Arbeitsseite der Lagerung einer Hauptspindel muss die Welle durch die Wälzlager axial und radial möglichst genau geführt werden. Darüber hinaus müssen die Kräfte aus der Bearbeitung aufgenommen werden.

Auf der Arbeitsseite der Lagerung einer Hauptspindel muss die Welle durch die Wälzlager axial und radial möglichst genau geführt werden. Darüber hinaus müssen die Kräfte aus der Bearbeitung aufgenommen werden.

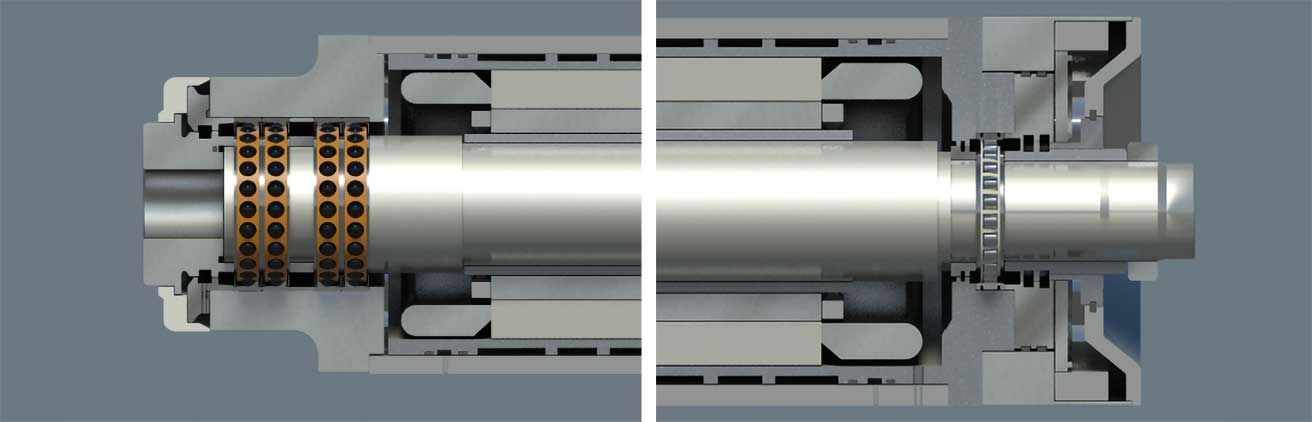

Bild 1 zeigt einen typischen Lagerungsaufbau einer Motorspindel in Form einer federangestellten Tandem-O-Lagerung. Die beiden vorderen Lager sind dabei sowohl auf der Welle als auch im Gehäuse axial fixiert. Der Außenring des Gegenlagers ist in einer Buchse montiert, die zum Gehäuse verschiebbar ist.

Die Vorspannung wird durch Federn zwischen Buchse und Gehäuse erzeugt. Durch die Schiebebewegung des Außenrings können Längenänderungen der Welle sowie Überstandsänderungen der Lager infolge von Drehzahl- und Temperatureinflüssen ausgeglichen werden. Die Vorspannung im Lager verändert sich dabei nur unwesentlich, da die Steifigkeit der Federn viel geringer ist als die der Lager.

Rückseitige Lagerung

Die rückseitige Lagerung dient hauptsächlich zum Führen und Abstützen der Welle. Bei lang auskragenden Werkzeugen müssen auch radiale Kräfte aus der Bearbeitung aufgenommen werden.

Bild 2 zeigt einen typischen Aufbau der rückwärtigen Lagerung einer Motorspindel in Form eines mit Federn vorgespannten Spindellagers. Auch hier ist der Außenring in einer Buchse fixiert, die zum Gehäuse verschiebbar ist.

Die rückseitige Lagerung ist das eigentliche Loslager. Die auftretenden Verschiebungen sind größer als auf der Arbeitsseite, da die gesamte Längenänderung der Welle aufgrund von Temperaturänderungen ausgeglichen werden muss. Aus diesem Grund sitzt die Verschiebebuchse häufig in einer Kugelbüchse, die eine sichere Schiebebewegung auch bei großen Wegen und unter Vorspannung ermöglicht.

Vor- und Nachteile federnd angestellter Lagerungen

Der Vorteil federnd angestellter Lagerungen liegt also in der Fähigkeit, Überstands- und Längenänderungen auszugleichen, ohne dass zu hohe Kräfte auf die Lager auftreten. Andererseits weist diese Lösung auch eine Reihe von Nachteilen auf:

Der Vorteil federnd angestellter Lagerungen liegt also in der Fähigkeit, Überstands- und Längenänderungen auszugleichen, ohne dass zu hohe Kräfte auf die Lager auftreten. Andererseits weist diese Lösung auch eine Reihe von Nachteilen auf:

Schiebebuchsen, Kugelbüchse und Federn machen die Umgebungskonstruktion aufwendig und die Montage kompliziert. Die Schiebefunktion der Buchse kann infolge von Verkippungen und bei zu geringem Spiel, beispielsweise durch Temperaturdifferenzen, versagen.

Belastung in Wirkrichtung der Feder können nur bis zur Höhe der Vorspannkraft der Feder aufgenommen werden. Die Welle ist in Wirkrichtung der Feder sehr weich aufgehängt und damit anfällig für Schwingungen in axiale Richtung.

Die neue Hochleistungsbaureihe RS und das thermisch robuste Zylinderrollenlager TR verbinden höchste Drehzahleignung mit hoher Belastbarkeit und Unempfindlichkeit gegenüber wechselnden Betriebsbedingungen. In der Summe ihrer Eigenschaften eröffnen sie damit neue Möglichkeiten zur konstruktiven Gestaltung von Motorspindeln.

Belastbare und robuste RS Spindellager mit hoher Drehzahleignung

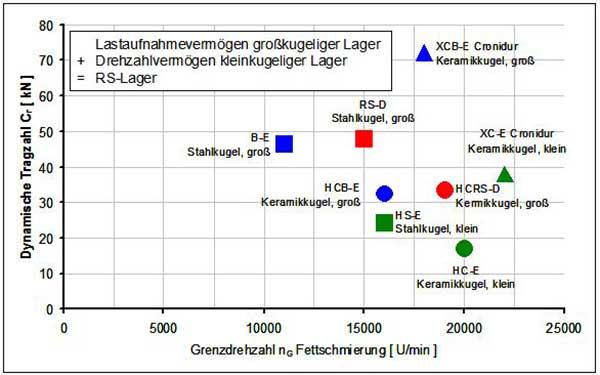

RS Spindellager sind großkugelige Lager mit einem nominellen Druckwinkel von 20 Grad und einer reibungsoptimierten Innenkonstruktion. Sie verbinden die Drehzahleignung der kleinkugeligen Hochgeschwindigkeitsbaureihen mit der Robustheit und Tragfähigkeit großkugeliger Lager.

RS Spindellager sind großkugelige Lager mit einem nominellen Druckwinkel von 20 Grad und einer reibungsoptimierten Innenkonstruktion. Sie verbinden die Drehzahleignung der kleinkugeligen Hochgeschwindigkeitsbaureihen mit der Robustheit und Tragfähigkeit großkugeliger Lager.

Bild 3 zeigt einen Vergleich von Grenzdrehzahl und dynamischer Tragzahl verschiedener Spindellagerausführungen der Baugröße 7014.

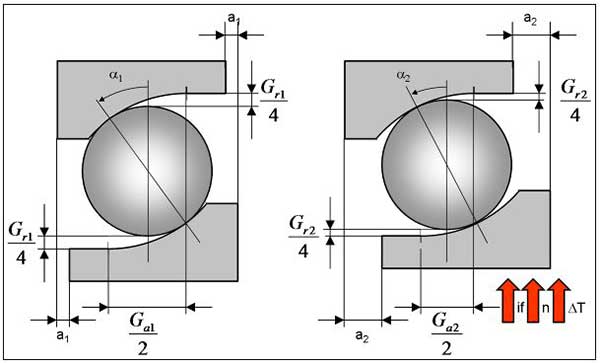

Universal-Spindellager werden mit einer definierten Radialluft gefertigt. Diese bestimmt den Druckwinkel. Ein definierter Überstand bestimmt die Vorspannungsklasse bestimmt. Eine Verringerung der Radialluft im Lager durch Einflüsse aus Montage, Drehzahl und Temperatur führt zu einer Erhöhung des Überstands. Dadurch steigt bei starr angestellten Lagern die Vorspannung (Bild 4).

Die optimierte Innenkonstruktion, der große Kugelquerschnitt und der Druckwinkel von 20 Grad machen RS-Lager robust gegen Veränderungen der Radialluft.

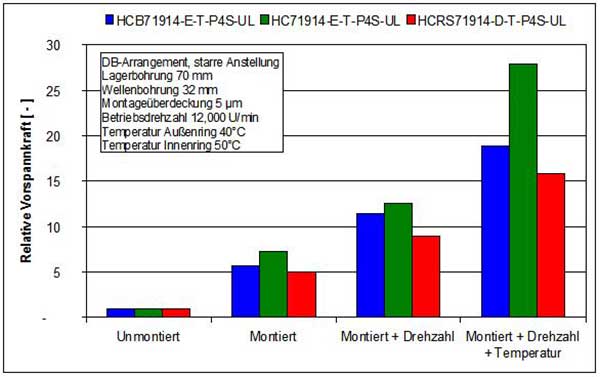

Bild 5 zeigt im Vergleich den Vorspannungsanstieg infolge Verringerung der Radialluft bei konventionellen großkugeligen Lagern, kleinkugeligen Hochgeschwindigkeitslagern und der Hochleistungsbaureihe RS.

Bild 5 zeigt im Vergleich den Vorspannungsanstieg infolge Verringerung der Radialluft bei konventionellen großkugeligen Lagern, kleinkugeligen Hochgeschwindigkeitslagern und der Hochleistungsbaureihe RS.

Im Vergleich ist die relative Änderung der Vorspannkraft bei der kleinkugeligen Ausführung am stärksten. Bei der Hochleistungsbaureihe RS ist sie nur etwa halb so groß.

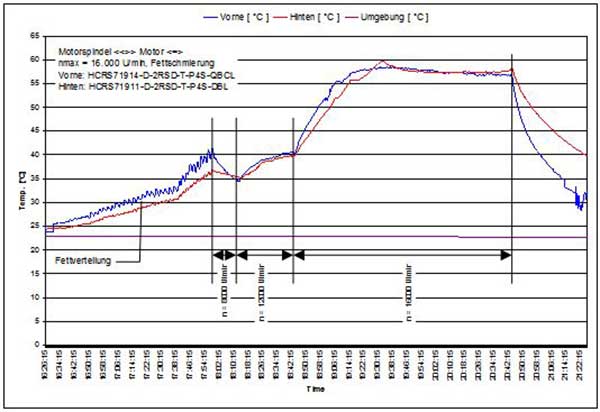

Bild 6 zeigt gemessene Betriebstemperaturen einer schnell drehenden Motorspindel, bei der die Lagerung mit starr angestellten RS-Lagern mit Keramikkugeln ausgeführt wurden. Trotz des für diese Lageranordnung und für die Fettschmierung hohen Drehzahlkennwerts von nahezu 1,5 Millionen mm/min bleiben die gemessenen Temperaturen am Außenring stabil unter 60 °C. Das entspricht in diesem Fall etwa einer Übertemperatur von 35 Grad gegenüber der Umgebung.

Thermisch robustes Zylinderrollenlager

Das Zylinderrollenlager als ideales Loslager wurde in den letzten Jahren in seiner Drehzahleignung entscheidend weiterentwickelt. Dennoch wird es aufgrund seiner Empfindlichkeit gegenüber Temperaturdifferenzen nur selten in Motorspindeln verwendet.

Das neue thermisch robuste FAG Zylinderrollenlager N..-TR- vereint erstmals die sichere Loslagerfunktion von Zylinderrollenlagern mit der Eignung für hohe Drehzahlen und wechselnde Temperaturdifferenzen. Damit wird es für eine Vielzahl von Motorspindelanwendungen das ideale Loslager darstellen und dortige Konstruktionen in Zukunft stark beeinflussen.

Das neue thermisch robuste FAG Zylinderrollenlager N..-TR- vereint erstmals die sichere Loslagerfunktion von Zylinderrollenlagern mit der Eignung für hohe Drehzahlen und wechselnde Temperaturdifferenzen. Damit wird es für eine Vielzahl von Motorspindelanwendungen das ideale Loslager darstellen und dortige Konstruktionen in Zukunft stark beeinflussen.

Sichere Loslagerfunktion

Einreihige Präzisions-Zylinderrollenlager eignen sich als reine Radiallager, die ohne Bund am Außenring ausgeführt werden, ideal als Loslager. Innenring- und Rollenkranz können sich gegenüber dem Außenring frei in ihrer Position einstellen. Da die Relativverschiebung innerhalb des Lagers zwischen den rotierenden Wälzkörpern und dem Außenring erfolgt, ist ein Versagen der Loslagerfunktion nicht möglich.

Zur genauen Führung der Welle und zur Vermeidung von Schlupfschäden muss bei der Montage von Zylinderrollenlager in schnell laufenden Hauptspindeln die Radialluft so eingestellt werden, dass das Lager spielfrei oder mit leichter Vorspannung läuft.

Durch die Radialluftänderung entsteht bei Zylinderrollenlagern eine radiale Verspannung im Lager. Infolge der erhöhten Flächenpressung steigt die Reibung im Wälzkontakt an. Der Wälzkörper erwärmt sich. Das erhöht die Vorspannung im Lager und lässt die Reibung weiter ansteigen. Kann die entstehende zusätzliche Wärme nicht mehr abgeführt werden, führt die Radialverspannung zum Lagerausfall.

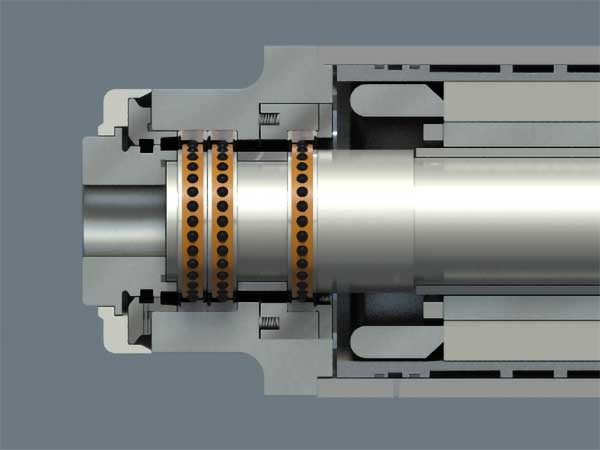

Radial nachgiebiges System

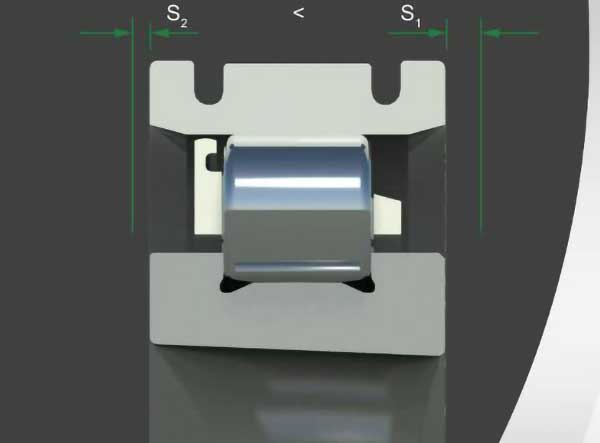

Das thermisch robuste Zylinderrollenlager ist mit einem nachgiebigen Außenring ausgestattet, der Verspannungen durch Änderung der Radialluft ausgleichen kann. Der Außenring, der nach wie vor Standardmaße hat, weist zwei Einstiche auf (Bild 7). Zwischen den Einstichen ist der Außendurchmesser radial leicht zurückgenommen. Hierdurch kann sich der mittlere Bereich des Außenrings bei veränderlichen Temperaturdifferenzen radial aufweiten.

Das thermisch robuste Zylinderrollenlager ist mit einem nachgiebigen Außenring ausgestattet, der Verspannungen durch Änderung der Radialluft ausgleichen kann. Der Außenring, der nach wie vor Standardmaße hat, weist zwei Einstiche auf (Bild 7). Zwischen den Einstichen ist der Außendurchmesser radial leicht zurückgenommen. Hierdurch kann sich der mittlere Bereich des Außenrings bei veränderlichen Temperaturdifferenzen radial aufweiten.

Durch die Nachgiebigkeit des Außenrings steigen die Flächenpressungen bei Veränderung der Radialluft im Betrieb weniger stark an.

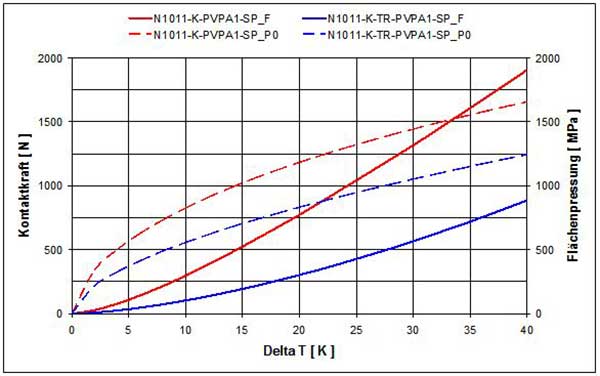

Bild 8 zeigt Kontaktkraft und Flächenpressungen in Abhängigkeit von der Temperaturdifferenz bei einem spielfrei montierten Lager N1011-K-PVPA1-SP in Standardausführung und einem entsprechenden Lager mit nachgiebigem Außenring N1011-K-TR-PVPA1-SP.

Infolge der Nachgiebigkeit des Außenrings steigen die Kontaktkraft und damit die Flächenpressung am Außenring bei dem thermisch robusten Zylinderrollenlager deutlich langsamer an als bei dem Standard-Zylinderrollenlager. Selbst bei einer Temperaturdifferenz von 40 K liegt die Flächenpressung noch deutlich unter der Dauerfestigkeitsgrenze von 1500 MPa.

Niedrigere Schmierstoffbelastung

Die niedrigeren Kontaktkräfte und Flächenpressungen führen zu einer niedrigeren Reibung und einer geringeren Belastung des Schmierstoffs. Die Nachgiebigkeit des Außenrings verhindert einen unkontrollierten Vorspannungsanstieg durch Erwärmung des Wälzkörpers. Spielfrei montierte thermisch robuste Zylinderrollenlager können somit auch bei Temperaturdifferenzen von 40 K noch sicher betrieben werden.

Eignung für hohe Drehzahlen

Die maximale Drehzahl von Lagern wird in erster Linie durch die im Lager erzeugte Reibung begrenzt. Kann die im Betrieb entstehende Wärme nicht mehr an die Umgebung abgegeben werden, steigt die Lagertemperatur immer weiter an. Das Versagen des Schmierstoffs führt letztlich zum Lagerausfall.

Die maximale Drehzahl von Lagern wird in erster Linie durch die im Lager erzeugte Reibung begrenzt. Kann die im Betrieb entstehende Wärme nicht mehr an die Umgebung abgegeben werden, steigt die Lagertemperatur immer weiter an. Das Versagen des Schmierstoffs führt letztlich zum Lagerausfall.

Bereits auf der EMO 2007 hat die Schaeffler Gruppe Industrie FAG High Speed Zylinderrollenlager mit einem Drehzahlvermögen vorgestellt, das gegenüber dem bisherigen Standard um 60 % gesteigert war. Diese Lager erreichen mit Stahlwälzkörpern Drehzahlkennwerte, die bis dahin nur mit Keramikwälzkörpern möglich waren. Die Drehzahlsteigerung wurde durch konsequente Minimierung der Reibung an den beiden wesentlichen Wärmequellen im Lager, dem Wälzkontakt und der Käfigreibung, erreicht.

Standardmäßig sind Präzisions-Zylinderrollenlager mit einem an den Wälzkörpern geführten Messingkäfig ausgerüstet. Demgegenüber verfügen High Speed Zylinderrollenlager über einen am Außenring geführten, reibungsoptimierten PEEK-Käfig ausgerüstet. Weiter wurde die Reibung im Wälzkontakt durch eine optimierte Kontaktgeometrie an Rolle und Innenring verringert.

In der Ausführung mit PEEK-Käfig weisen thermisch robuste Zylinderrollenlager die gleiche Optimierung der Innenkonstruktion auf wie High Speed Zylinderrollenlager und erreichen auch deren überragende Drehzahlen.

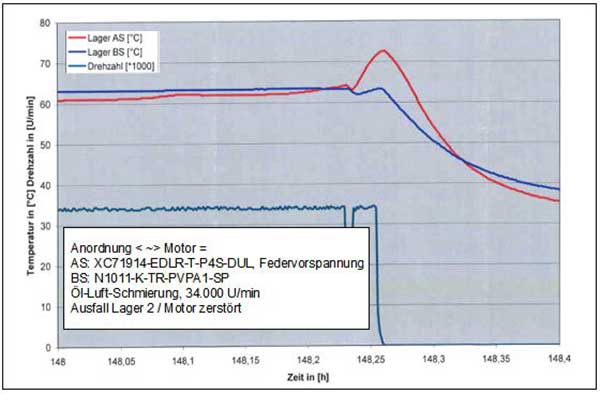

Bild 9 zeigt gemessene Betriebstemperaturen eines thermisch robusten Zylinderrollenlager N1011-K-TR-PVPA1-SP. Das Lager, das laut Katalog bei Öl-Luft-Schmierung eine Grenzdrehzahl von 26.000 min-1 hat, konnte in dieser Anwendung betriebssicher mit 34.000 min-1 betrieben werden.

Optimierte Schmierstoffverteilung

Zylinderrollenlager reagieren empfindlich auf Überschmierung. Besonders bei Fettschmierung kommt es darauf an, dass das Fett schnell verteilt und überschüssiges Fett zwischen den Wälzkörpern entfernt wird, damit keine Schädigung infolge hoher Walkarbeit bei der Überrollung auftritt.

Zylinderrollenlager reagieren empfindlich auf Überschmierung. Besonders bei Fettschmierung kommt es darauf an, dass das Fett schnell verteilt und überschüssiges Fett zwischen den Wälzkörpern entfernt wird, damit keine Schädigung infolge hoher Walkarbeit bei der Überrollung auftritt.

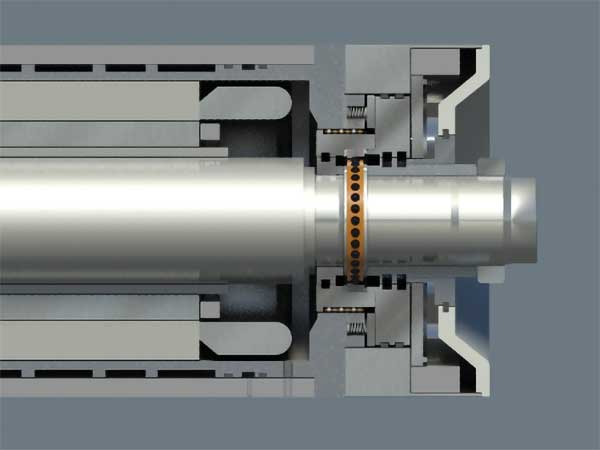

Ein beidseitig am Außenring geführter PEEK-Käfig gewährleistet eine niedrige Reibung im Betrieb. Unabhängig von der Position des Innenrings wird immer mindestens ein Käfigsteg am Außenring geführt. Der mögliche Verschiebeweg des Innenrings ist dadurch in beiden Richtungen gleich groß und wird – wie beim Zylinderrollenlager mit am Wälzkörper geführtem Käfig – von der Breite der Laufbahn am Außenring begrenzt.

Nachteil des beidseitig geführten Käfigs ist jedoch, dass überschüssiger Schmierstoff zwischen den Wälzkörpern nur schlecht durch die kleinen Führungsspalte nach außen transportiert werden kann. Hierdurch verlängert sich bei fettgeschmierten Lagern der Fettverteilungslauf und es besteht die Gefahr der Schmierstoffschädigung durch Überrollung.

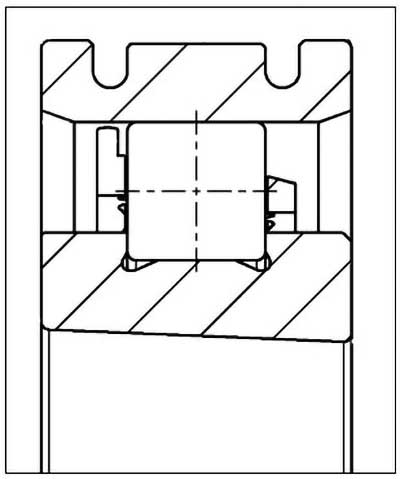

Auf der Loslagerseite von Motorspindeln erfolgt die Verschiebung im Betrieb immer nur in eine Richtung. Aufgrund der Wärmeverluste aus dem Motor und der äußeren Kühlung wird die Welle wärmer als das Gehäuse. Hierdurch bewegt sich der Innenring vom Motor weg. Dies ermöglicht die Verwendung eines einseitig geführten Käfigs, da das Zylinderrollenlager immer so montiert wird, dass der größere Durchmesser der Innenringbohrung auf der Motorseite ist (Bild 10).

Bei einem einseitig geführten Käfig kann überschüssiger Schmierstoff wesentlich schneller aus dem Lager gefördert werden. Hierdurch sinkt die für den Fettverteilungslauf benötigte Zeit. Die Gefahr der Schädigung des Fettes durch Überrollung wird deutlich verringert.

Erfahrungen von Kunden zeigen einen schnelleren Fettverteilungslauf mit niedrigeren Maximaltemperaturen. Nach dem Einlauf ergibt sich ein niedrigeres Temperaturniveau mit geringerer Streuung.

Neue Gestaltungsoptionen für Motorspindellagerungen

Die neuen Hochleistungsbaureihe RS und das thermisch robuste Zylinderrollenlager TR eröffnen neue Möglichkeiten bei der konstruktiven Gestaltung von Hauptspindellagerungen.

Die neuen Hochleistungsbaureihe RS und das thermisch robuste Zylinderrollenlager TR eröffnen neue Möglichkeiten bei der konstruktiven Gestaltung von Hauptspindellagerungen.

Bei starrer Anstellung reagieren RS-Lager deutlich unempfindlicher auf Einflüsse aus Überdeckung, Drehzahl und Temperatur als konventionelle Spindellager. Gelingt es die elektrischen Verluste am Rotor zu begrenzen, so dass die auftretenden Temperaturdifferenzen zwischen Welle und Gehäuse moderat bleiben, können mit der Verwendung von RS-Lagern in Verbindung mit der verbesserten Drehzahleignung statt Federanstellung konstruktiv einfachere starre Anstellungen realisiert werden (Bild oben links).

Dies vereinfacht die Spindelkonstruktion und erhöht gleichzeitig die Steifigkeit. Der Anwender von Spindellagern erhält somit größere konstruktive Freiheiten. Das thermisch robuste Zylinderrollenlager kann auch bei sehr hohen Temperaturdifferenzen sicher betrieben werden.

Die sichere Loslagerfunktion bei einfacher Umgebungskonstruktion, die Unempfindlichkeit gegen Temperaturänderungen und der sichere und schnelle Fettverteilungslauf machen das thermisch robuste Zylinderrollenlager in Verbindung mit der Eignung für höchste Drehzahlen in der Summe seiner Eigenschaften zum idealen Loslager nun auch für Motorspindeln (Bild oben rechts).

Das könnte Sie auch interessieren...

Lagerlösungen und Elektromotoren für Arbeitsmaschinen

Profilschienenführung in moderner Gießereitechnik von Laempe

Künstliche Intelligenz | Trends und Entwicklungen

Planetengetriebe + Wellgetriebe Präzision von Schaeffler

Linearführung | mit Rollen, Kugeln oder zum Gleiten

Additiv Fertigung auf Multi-Material 3D Drucker

Dr.-Ing. Martin Voll ist Leiter Anwendungstechnik Spindellager bei der

Schaeffler Technologies GmbH & Co. KG.