Positionierantrieb | Für präzise Formatverstellung

- Details

- Zugriffe: 10132

Ob Positionierantrieb oder anders genannt Stellantrieb: Beide dürfen nicht fehlen in der modernen Antriebstechnik. Mit unserer Übersicht erfahren Sie mehr über neue Features und Innovationen. Verschiedene Hersteller berichten über die Feinheiten und Vorteile ihrer aktuellen Entwicklungen und wie diese den Stand der Technik beeinflussen. So erfahren Sie mehr über die Zukunft der präzisen Bewegungssteuerung.

Inhalt

- Handlingsystem für 6 Bearbeitungsschritte auf engstem Raum

- Kompakter Positionierantrieb für die flexible Formatverstellung

- Positionierantrieb mit IO-Link zur Formatverstellung auf Knopfdruck

- Positioniersystem mit leisem Noppenantrieb und Flankenspiel

- Geschlossene Positioniersysteme mit integriertem Linearmotor

- Präzisions-Positionierantriebe für Automation und Maschinenbau

- Hygienische Positionierachsen mit Edelstahlummantelung

- Kompakter und kraftvoller Stellantrieb

- Stellantrieb zur automatischen Formatverstellung

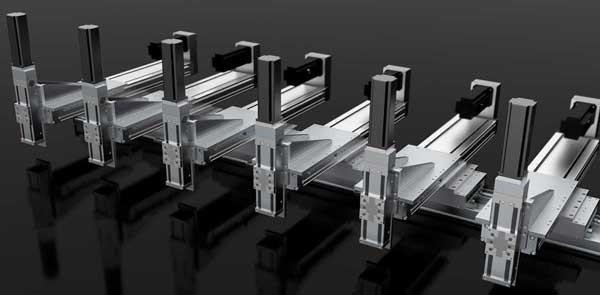

Handlingsystem für 6 Bearbeitungsschritte auf engstem Raum

09.07.2020 | In der Sensoren Fertigung müssen die Einzelteile schnell zugeführt werden. Dann werden sie in sechs Arbeitsschritten wie Pressen, Schrauben oder Kleben montiert. IEF-Werner hat für diese Anwendung ein 18-Achs-Positioniersystem entwickelt. Das Handlingsystem führt die Bauteile dem Sensor zu. Im vorgegebenen Maschinenlayout stand nur wenig Bauraum zur Verfügung. Die Wahl fiel daher auf den Direktantrieb. Mit ihm lassen sich mehrere Schlitten platzsparend auf einer Achse verfahren.

09.07.2020 | In der Sensoren Fertigung müssen die Einzelteile schnell zugeführt werden. Dann werden sie in sechs Arbeitsschritten wie Pressen, Schrauben oder Kleben montiert. IEF-Werner hat für diese Anwendung ein 18-Achs-Positioniersystem entwickelt. Das Handlingsystem führt die Bauteile dem Sensor zu. Im vorgegebenen Maschinenlayout stand nur wenig Bauraum zur Verfügung. Die Wahl fiel daher auf den Direktantrieb. Mit ihm lassen sich mehrere Schlitten platzsparend auf einer Achse verfahren.

„Das geforderte Handlingsystem sollte zum Beispiel in einer kundenseitig vorgegebenen Zelle untergebracht sein“, berichtet Andreas Hirt, Vertriebsmitarbeiter im Bereich Linearachsen bei IEF-Werner. Zuerst sahen die Entwickler für jede Station ein eigenständiges X-Y-Z Handling vor.

Handlingroboter zur effizienten Stapler-Anbauteile-Fertigung

Handlingroboter zur effizienten Stapler-Anbauteile-Fertigung

„Das ursprüngliche Handling Konzept sah sechs separate 3-Achssysteme auf Basis von Spindelantrieben vor“, erinnert sich Herr Hirt. Doch diese Lösung hätte speziell in der Materialflussrichtung der X-Achse zu groß gebaut. Den Entwicklungsingenieuren kam eine andere Idee: Mit einem Direktantrieb als X-Achse konnten die benötigten sechs Schlitten auf nur einem Achsgrundkörper untergebracht werden. Die Handhabungstechnik wurde so deutlich kompakter. Das Maschinenbau-System passte in die vorgegebene Zelle, ohne dass die Handhabung dabei unpräziser wird.

Die X-Achse vom Handlingsystem

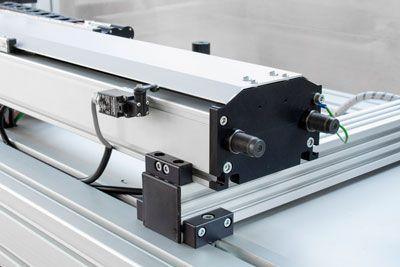

Insgesamt erhielt das Positioniersystem 18 Achsen. In der X-Achse wurde eine Lineareinheit der Baureihe Euroline verbaut. Das einbaufertige System enthält einen eisenbehafteten Linearmotor und ein optisches Absolutwertmesssystem. Damit ist eine Referenzierung überflüssig. Die Wiederholgenauigkeit liegt bei ±5 µm, die Geschwindigkeit beträgt bis zu 5 m/s, der Hub der Lineareinheit umfasst 2457 mm.

Aufbau der Y- und Z-Achsen

Für die Y- und die Z-Achsen wurden Spindelachsen der Baureihe Profiline verbaut. „Die spindelgetriebenen Linearschienen mit Kugelumlaufeinheiten eignen sich sehr gut für Anwendungen zum präzisen Handhaben von Kleinteilen“, erläutert Andreas Hirt. Da der Kunde ein Siemens Steuerung einsetzt, hat IEF-Werner auch die Spindelantriebe mit Siemensmotoren ausgestattet.

Die Anbindung vom Linearmotor Euroline wurde an die vorgegebenen Komponenten der Steuerung über entsprechende Anschlussleitungen sichergestellt. IEF-Werner vertreibt nämlich nicht nur Lösungen mit eigenen Motoren, sondern setzt auch Fremdgeräte ein, wenn das gewünscht ist. „Um mit dem System das kundenseitig geforderte Sicherheitslevel zu erreichen, wurde der Linearmotor zudem mit einem speziellen Absolutwertgeber ausgestattet, welcher den Betrieb für sicher begrenzte Geschwindigkeit erlaubt“, sagt Andreas Hirt.

Für eine maximale Flexibilität des Achssystems und die Ausnutzung des vorhandenen Hubs setzten die Entwickler nicht auf Energieketten. „Wir hätten sie seitlich an den Stationen anbringen müssen. Das hätte die Bewegungsfreiheit eingeschränkt und unnötig Platz in Anspruch genommen“, kommentiert Andreas Hirt. Deswegen würden die Kabel zentral nach oben abgeführt.

Für eine maximale Flexibilität des Achssystems und die Ausnutzung des vorhandenen Hubs setzten die Entwickler nicht auf Energieketten. „Wir hätten sie seitlich an den Stationen anbringen müssen. Das hätte die Bewegungsfreiheit eingeschränkt und unnötig Platz in Anspruch genommen“, kommentiert Andreas Hirt. Deswegen würden die Kabel zentral nach oben abgeführt.

Gleicher Aufbau der einzelnen Stationen

„Jede Station vom Handlingsystem ist gleich aufgebaut. Das wirkt sich positiv auf den Konstruktionsaufwand für die Handlingsysteme aus“, erläutert Herr Hirt. Je nach Bearbeitungsschritt werden die Bauteile einzeln den Stationen zugeführt und dort zu Baugruppen montiert. An der letzten Station wird ein Deckel aufgeklebt.

Der Verfahrbereich pro Station beträgt 150 x 510 x 80 mm. Die Verfahrzeiten für die verschiedenen Bearbeitungen liegen bei 4 bis 8 s. Die zu bewegende Masse an der Z-Achse beträgt 5 kg. Ein Kamerasystem kontrolliert die Qualität der einzelnen Bearbeitungsschritte. „Mit dem 18-Achs Handlingsystem haben wir sechs Handhabungs Prozesse auf engstem Raum realisiert, welche schnell und präzise ausgeführt werden können“ freut sich Andreas Hirt über das Ergebnis der Automation.

Kompakter Positionierantrieb für die flexible Formatverstellung

27.03.2020 | Automatische Positioniersysteme sparen Zeit bei der Navigation und Ausführung der Formatverstellung und steigern die Effizienz von Fertigungslinien. Der kompakte Positionierantrieb Segmo GEL 6129 von Lenord + Bauer reduziert den Umrüstaufwand deutlich. Dabei bietet der Stellantrieb dank verschiedener Anschlussmöglichkeiten in Form von geraden und gewinkelten Steckern sowie seiner geringen Abmessungen mehr Freiheit bei der Anlagenkonstruktion.

27.03.2020 | Automatische Positioniersysteme sparen Zeit bei der Navigation und Ausführung der Formatverstellung und steigern die Effizienz von Fertigungslinien. Der kompakte Positionierantrieb Segmo GEL 6129 von Lenord + Bauer reduziert den Umrüstaufwand deutlich. Dabei bietet der Stellantrieb dank verschiedener Anschlussmöglichkeiten in Form von geraden und gewinkelten Steckern sowie seiner geringen Abmessungen mehr Freiheit bei der Anlagenkonstruktion.

Identische Gehäusemaße der Positionierantriebe für die Varianten 2,5 Nm und 5 Nm erleichtern die Integration in die Anlage. Die wartungsfreien Segmo Kompaktantriebe mit batterielosem Multiturn-Absolutwertgeber, Getriebe und Motor sowie integrierter Leistungs- und Steuerungselektronik sind für den Standalone-Einsatz und für den Anschluss an die zentrale Steuereinheit Segmo-Box konzipiert.

Positionierantriebe im Segmo-System

Das komplette Positionierantrieb System Segmo besteht aus drei Einzelkomponenten, die miteinander kombinierbar sind. Mit der Plug-and-play-Lösung lässt sich jede Zustellachse automatisieren. Die einzelnen Komponenten sind der Stellantrieb, eine dezentrale Steuereinheit zur flexiblen Feldbusanbindung und Hybridkabel, die schleppkettentauglich sind.

Positionsanzeige mit IO-Link überwacht Formatverstellung

Positionsanzeige mit IO-Link überwacht Formatverstellung

Die Baustein-Bibliothek Segmo-Lib unterstützt den Bediener bei der effizienten Integration der Komponenten in die SPS im Sinne von Industrie 4.0 mit aktivem Condition-Monitoring. Die Segmo-Support Software dient zum einfachen vorkonfigurieren und Testen der Positionierantriebe. Mit einer Rezeptur-Software lassen sich Maschinen modernisieren und auf Basis gespeicherter Formate schnell und fehlerfrei umrüsten.

Positionierantrieb mit IO-Link zur Formatverstellung auf Knopfdruck

03.02.2020 | Bei Formatwechseln an Produktionsmaschinen wie bei Verpackungsmaschinen, Etikettierern, Textilmaschinen, Druckmaschinen oder Holzbearbeitungsmaschinen kommt es stets auf präzise und reproduzierbare Positionierungen an. Neben der Optimierung der Maschinenrüstzeiten, können durch vollautomatisierte Positionierantriebe auch Fehleinstellungen verhindert werden. Siko präsentiert jetzt neue Positionierantriebe der Baureihe AG03/1mit IO-Link Schnittstelle.

Positioniersystem mit leisem Noppenantrieb und Flankenspiel

19.12.2019 | Für präzise, geräuscharme Verfahrwege bietet Bahr Modultechnik seine Positioniersysteme der Baureihe ML jetzt in der neuen Variante MLN 60(S) mit Noppenriemenantrieb an. Der selbstführende 30 mm breite Antriebsriemen besteht aus abriebfestem Polyurethan, wurde mit verstärkenden Stahlcordzugsträngen gefertigt und gewährleistet einen verschleißarmen Betrieb bei konstanter Riemenspannung.

19.12.2019 | Für präzise, geräuscharme Verfahrwege bietet Bahr Modultechnik seine Positioniersysteme der Baureihe ML jetzt in der neuen Variante MLN 60(S) mit Noppenriemenantrieb an. Der selbstführende 30 mm breite Antriebsriemen besteht aus abriebfestem Polyurethan, wurde mit verstärkenden Stahlcordzugsträngen gefertigt und gewährleistet einen verschleißarmen Betrieb bei konstanter Riemenspannung.

Die neue Antriebseinheit mit versetzten Noppen erübrigt den Einsatz von Bordscheiben und minimiert durch annähernd vibrationsfreie Übergänge die Laufgeräusche. Durch das harmonische Eingriffsverhalten, der das Flankenspiel kompensierenden Noppenanordnung wird eine hohe Spursicherheit erreicht. Dies ermöglicht besonders exakte Positionierungen des Führungsschlittens in beiden Laufrichtungen.

Positioniersystem mit nachstellbaren Laufrollen

Der Führungsschlitten wird mittels vier einfach nachstellbarer Laufrollen entlang der integrierten Führungswelle verfahren. Mit diesem Antriebs- und Führungskonzept erreichen die Positioniersysteme eine Wiederholgenauigkeit von ±0,1 mm beim Positionieren. Zur Montage in beliebigen Einbaulagen liefert Bahr die ML-Positioniereinheiten auch in der Modellvariante MLZ mit im Profil geführtem, stahlgewebeverstärktem HTD Zahnriemen.

Schrittmotor | Präzise low cost Positionierung

Schrittmotor | Präzise low cost Positionierung

An den Umlenkungen von Zahn- oder Noppenriemen sind beidseitig Kupplungsklauen zum Anschluss aller gängigen Motoren sowie die einfach zugängliche Nachspannvorrichtung angebracht. Die Profile lassen sich über T‑Nuten mit anderen Linearachsen unkompliziert zu komplexen Systemaufbauten zusammenfügen.

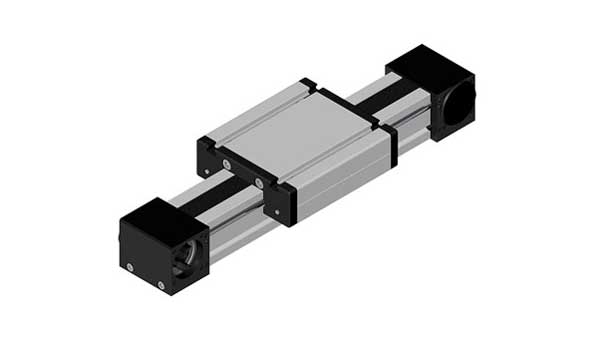

Geschlossene Positioniersysteme mit integriertem Linearmotor

22.11.2018 | Bahr Modultechnik hat sein Produktportfolio um geschlossene Linearmotorachsen der Baureihe DSM 160 P und 200 P erweitert. Die mit zwei innenliegenden Schienenführungen ausgestatteten Systeme ermöglichen Verfahrgeschwindigkeiten bis zu 8 m/s und sind für die Aufnahme höherer Momente spezifiziert.

22.11.2018 | Bahr Modultechnik hat sein Produktportfolio um geschlossene Linearmotorachsen der Baureihe DSM 160 P und 200 P erweitert. Die mit zwei innenliegenden Schienenführungen ausgestatteten Systeme ermöglichen Verfahrgeschwindigkeiten bis zu 8 m/s und sind für die Aufnahme höherer Momente spezifiziert.

Als Antriebseinheit dient ein komplett in den Achskörper integrierter linearer Drehstrom-Synchronmotor. Der Läufer verfügt als Primärteil über eine Drehstromwicklung, die Laufbahn besteht aus im Boden des Achskörpers verbauten Permanentmagneten. Eine vollflächige Abdeckung des Führungsprofils minimiert den Partikelaustritt, so dass sich diese auf Reinraumtauglichkeit geprüften Einheiten auch für hygienisch sensible Applikationen gemäß ISO 4 eignen.

Linearmotorachsen mit Rollen- bzw. Schienenführung

Darüber hinaus führt der Hersteller mit den Modellreihen DLM und DSM Linearmotorachsen mit Rollen- bzw. Schienenführung in drei verschiedenen Baugrößen mit 120, 160 und 200 mm Breite im Programm. Die Baureihe DLM mit zwei aus je 10 bzw. 12 Laufrollen bestehenden Führungen ist für Verfahrgeschwindigkeiten von 4 bis 6 m/s mit einer Genauigkeit von ±0,05 mm bei Verfahrwegen bis 4000 mm ausgelegt und erreicht eine Wiederholgenauigkeit von ±0,05 mm.

Auf einem Führungsprofil können mehrere Führungsschlitten unabhängig voneinander mit hoher Präzision und Geschwindigkeit verfahren werden. Durch die magnetische Anziehung lässt sich die Kraftwirkung zwischen Primär- und Sekundärteil auch im stromlosen Zustand als mechanische Vorspannung für die Lagerung nutzen. Alle direktgetriebenen Linearachsen stehen in frei wählbaren Längen bis 6000 mm zur Verfügung. Genormte Anschlussnuten in den Profilen ermöglichen den schnellen Aufbau von Portalachsen in jeder Abmessung.

Präzisions-Positioniersysteme für Automation und Maschinenbau

02.10.2018 | Föhrenbach bietet hochpräzise Komponenten, Einheiten und Systeme für Linear- und Rundbewegungen. Dabei kommen eigenentwickelte integrierte Linearmotoren zum Einsatz, die auf die jeweiligen Anforderungen des Kunden angepasst werden. So ist ein Portfolio an Systemen unterschiedlicher Baugröße und unterschiedlich starken Linearmotoren entstanden.

02.10.2018 | Föhrenbach bietet hochpräzise Komponenten, Einheiten und Systeme für Linear- und Rundbewegungen. Dabei kommen eigenentwickelte integrierte Linearmotoren zum Einsatz, die auf die jeweiligen Anforderungen des Kunden angepasst werden. So ist ein Portfolio an Systemen unterschiedlicher Baugröße und unterschiedlich starken Linearmotoren entstanden.

Es verfügt je nach Dichtheitsanforderungen über adäquate Lösungen für die Abdeckung der Schlittenführung. Für Anforderungen, die mit diesen hochwertigen Standardkomponenten nicht realisiert werden können, entwickelt der Hersteller maßgeschneiderte Systeme. Diese hochpräzisen Positionierlösungen kommen in Kundenanwendungen mit besonders hohen Anforderungen an die Qualität und / oder die Verfügbarkeit von Bearbeitungsmaschinen zum Einsatz.

Lineare und rotatorische Direktantriebe bieten signifikante Vorteile beim Betrieb von anspruchsvollen Positioniersystemen. Sie liefern hohe Geschwindigkeiten und Beschleunigungswerte. Zudem sind sie wartungsarm, gewähren sehr hohe Standzeiten und weisen beste Eigenschaften beim Gleichlauf und der Positioniergenauigkeit auf.

Hygienische Positionierachsen mit Edelstahlummantelung

10.06.2015 | Bahr Modultechnik bietet seine Linearachsen auch mit hygienischer Edelstahlummantelung an. In vielen Produktionsbereichen der Pharma- und Lebensmittelindustrie müssen die prozessnahen Maschinen- und Anlageteile aus einfach zu reinigenden, kratz- und abriebfesten Materialien gefertigt werden, die keinen Haftgrund für Bakterien bieten. Edelstahl erfüllt diese Anforderungen optimal.

10.06.2015 | Bahr Modultechnik bietet seine Linearachsen auch mit hygienischer Edelstahlummantelung an. In vielen Produktionsbereichen der Pharma- und Lebensmittelindustrie müssen die prozessnahen Maschinen- und Anlageteile aus einfach zu reinigenden, kratz- und abriebfesten Materialien gefertigt werden, die keinen Haftgrund für Bakterien bieten. Edelstahl erfüllt diese Anforderungen optimal.

Entwicklung eines Spezialverfahrens

Da sich jedoch eine entsprechende Ummantelung von Positionierachsen aufgrund ihrer Geometrie schwierig gestaltet, gab es bisher auf dem Markt keine zufriedenstellende, wirtschaftliche Lösung. Auch der Versuch von Herstellern, die Edelstahlbleche auf die Profile aufzukleben, erwies sich im Wortsinne als nicht tragfähig: Unterschiedliche Wärmeausdehnungen der Profile und der aufgeklebten Bleche strapazierten die Kontaktstellen und führten zu baldiger Ablösung. Der neue Ansatz basiert auf der Entwicklung eines Spezialverfahrens, um die aus Aluminium gefertigten Führungsprofile seiner Linearachsen mit Edelstahlblech zur ummanteln.

Bei dem patentierten Verfahren biegt eine eigens für diesen Zweck konstruierte Maschine die Edelstahlbleche passgenau um die Profile. Dabei werden die Blechkanten um die Profilwandung des Schlittenführungsschlitzes gebogen und in Hinterschneidungen im Inneren des Profils mit zuverlässigem Festsitz eingerastet.

Kompakter und kraftvoller Stellantrieb

27.09.2010 | Klein, kompakt und doch leistungsstark ist der Verstellantrieb LA23 von Linak. Mit einer Breite von nur 43 mm eignet er sich für den Einbau in Applikationen mit schwierigen Einbausituationen. Das Einbaumaß in der Länge beträgt 110 mm zuzüglich der Hublänge. Trotz seiner kompakten Abmessungen überzeugt der Antrieb mit seiner Kraft. Je nach Ausstattungsvariante erreicht der LA23 bis zu 2500 N sowohl auf Druck als auch auf Zug. Die Hublänge kann zwischen 20 und 300 mm variieren.

27.09.2010 | Klein, kompakt und doch leistungsstark ist der Verstellantrieb LA23 von Linak. Mit einer Breite von nur 43 mm eignet er sich für den Einbau in Applikationen mit schwierigen Einbausituationen. Das Einbaumaß in der Länge beträgt 110 mm zuzüglich der Hublänge. Trotz seiner kompakten Abmessungen überzeugt der Antrieb mit seiner Kraft. Je nach Ausstattungsvariante erreicht der LA23 bis zu 2500 N sowohl auf Druck als auch auf Zug. Die Hublänge kann zwischen 20 und 300 mm variieren.

In vielen Anwendungen wie beispielweise der Verstellung von Lüftungsklappen in Gebäuden spielt die Geräuschentwicklung der verbauten Verstellantriebe eine wesentliche Rolle. Der LA23 ist im Betrieb besonders leise und zudem auch sehr leicht. Eine weitere Besonderheit ist die Integration des austauschbaren Kabels.

Durch die Steckverbindung lässt sich das Anschlusskabel einfach tauschen, ohne den gesamten Antrieb auszubauen. Oder umgedreht kann in einem Kabelkanal verlegtes Kabel in der Applikation verbleiben, wenn ein Antrieb getauscht werden muss. Gerade im Reparatur- oder Servicefall spart das eine Menge Zeit. Der Stecker ist platzsparend in das Gehäuse integriert. Ein weiteres Argument für den Einbau des LA23 in Applikationen mit schwierigen Platzverhältnissen.

Kabelkanal und Verdrahtungskanal | geschlossen oder offen

Kabelkanal und Verdrahtungskanal | geschlossen oder offen

In zahlreichen Anwendungsbereichen kann der Antrieb durch seine extrem kompakte Bauweise punkten wie bei der Klappenverstellung in Ventilationsanlagen, der Verstellung von Ventilen oder der Automation von Dosierwerken. Der LA23 ist spritzwassergeschützt und erreicht die Schutzklasse IPX4. Die hintere Aufnahme besteht je nach Ausstattungsvariante aus Kunststoff oder aus Metall. Der Antrieb ist in zwei Farbvarianten erhältlich.

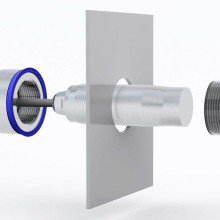

Stellantrieb zur automatischen Formatverstellung

20.08.2010 | Um kurzfristigere Lieferzeiten bei diversen Industriezweigen wie dem Werkzeugbau auch bei sinkenden Losgrößen zu gewährleisten, müssen viele produzierende Unternehmen immer häufiger ihre Produktionsmaschinen umrüsten:

20.08.2010 | Um kurzfristigere Lieferzeiten bei diversen Industriezweigen wie dem Werkzeugbau auch bei sinkenden Losgrößen zu gewährleisten, müssen viele produzierende Unternehmen immer häufiger ihre Produktionsmaschinen umrüsten:

Spindeln müssen verstellt, Anschläge verschoben und Sensoren positioniert werden. Das verlangt nach Maschinen mit automatischer Formatverstellung. Der Stellantrieb MSBA von Baumer löst diese Aufgabe besonders platzsparend, denn mit nur 42 mm Durchmesser ist er der Kleinste seiner Klasse.

Er besteht aus Getriebemotor, Positionsregler und CANopen Schnittstelle. Er erreicht ein neues Ziel zuverlässig und schnell. Der dynamische Überlastschutz durch Drehzahlbegrenzung (I2t-Regelung) schützt vor Überlastung. Dank der Absolut-Multiturn-Positionserfassung kann auf Referenzschalter und -fahrten verzichtet werden. Selbst wenn er im stromlosen Zustand bewegt wird, geht die Position nicht verloren.

Die digitalen Hardware-Eingänge können frei programmiert werden, um beispielsweise im Servicebetrieb manuell die Positionsfahrt zu starten. Zusätzliche Funktionen wie die Strombegrenzung und ein intelligentes Blockade-Management ermöglichen dem Maschinenbauer, die Anlage sicherer und leistungsfähiger zu machen.

Das könnte Sie auch interessieren...

Drehzahlsensor | Überwacht und steuert Antriebe

Smart City | Megabauten, Infrastruktur, Technologien

Siko GmbH | 60 Jahre 'Out of the box' Denker

Encoder | Industrial Ethernet und Industrie 4.0 Drehgeber

Ultraschallsensor | Für Distanz, Abstand und Füllstand