Lichtgitter bestehen Praxistest bei Coppenrath & Wiese

- Details

- Zugriffe: 11802

Coppenrath und Wiese nutzt in seinen Produktionsanlagen und Verpackungsmaschinen hygienisch gekapselte Sicherheitslichtgitter und Lichtvorhänge. Zusammen mit Schmersal hat der Hersteller tiefgekühlter Backwaren die mechanische Stabilität der Schutzhüllen erfolgreich getestet und sie anschließend zum betriebsinternen Standard erklärt.

Inhalt

- Lichtgitter und Lichtvorhang im Hygienic Design

- Testreihe mit gezielter Beschädigung

- Lichtgitter mit Zusatzfunktionen und Bluetooth-Schnittstelle

Für die Maschinensicherheit in der Lebensmittelproduktion gelten besondere Vorschriften, die sich insbesondere aus Hygieneanforderungen ergeben. Herkömmliche Sicherheitsschaltgeräte können in der Lebensmitteltechnik nicht eingesetzt werden. Hier stellt die Öffnung für den Betätiger stellt eine Totzone dar. Darin setzen sich trotz gründlicher Reinigung Verschmutzungen ab. Eine Reinigung von Objekten in der der Lebensmittelherstellung findet mit Hochdruck-Wasserstrahl, Heißdampf oder anderen hochwirksamen Medien statt. Das beeinflusst die Lebensdauer der Schaltgeräte.

Lichtgitter und Lichtvorhang im Hygienic Design

In der Lebensmittelherstellung werden deshalb häufig Sicherheits Sensoren eingesetzt, die über passende Oberflächen und ein gekapseltes Gehäuse verfügen. Sie überwachen die Stellung von Schutztüren und Schutzklappen.

In der Lebensmittelherstellung werden deshalb häufig Sicherheits Sensoren eingesetzt, die über passende Oberflächen und ein gekapseltes Gehäuse verfügen. Sie überwachen die Stellung von Schutztüren und Schutzklappen.

Geht man einen Schritt weiter, verzichtet man ganz auf trennende Schutzsysteme. Vielmehr wird der Gefahrenbereich mit optoelektronischen Schutzeinrichtungen wie Sicherheitslichtgitter und Lichtvorhänge abgesichert. Diese Sicherheitsschaltgeräte bieten zusätzliche Vorteile. Sie gestatten eine freie Sicht auf den Arbeitsbereich der Maschine und erhöhen die Flexibilität im Prozess.

Beim Einsatz von einem Sicherheitslichtgitter muss die Optosensorik gegenüber den rauen Reinigungsprozessen geschützt werden. Die Safety Control GmbH in Mühldorf, dem Kompetenzzentrum der Schmersal Gruppe für optoelektronische Schutzeinrichtungen, hat für diese Anwendungen eine Baureihe an Lichtergittern und Lichtvorhängen entwickelt. Die SLC/ SLG 440 Serie erfüllt die Schutzart IP69.

Werkstoff für das Schutzgehäuse

Die Lichtgitter/ Lichtvorhang Baureihe hat im Vergleich zur Basisausführung ein Schutzgehäuse mit langer Lebensdauer und hoher Verfügbarkeit. Befestigungsteile, Verschlusskappen und Kabeleinführungen sind aus Edelstahl V4A gefertigt. Für die transparente Schutzröhre lag es nahe, den thermoplastischen Kunststoff PMMA zu verwenden. Das Polymethylmethacrylat ist hoch beständig gegen Reinigungsmittel.

Marktübliche Schutzgehäuse bestehen oft aus diesem Werkstoff, der allerdings bei mechanischer Belastung anfällig ist für Spannungsrisse. Deshalb entschieden sich die Entwickler für Polycarbonat (PC). Es gewährleistet zusätzlich eine sehr hohe mechanische Belastungsfähigkeit. Die Reinigungsmittelbeständigkeit hat das Ecolab Labor geprüft und nachgewiesen.

Das eingesetzte Schutzrohr aus Polycarbonat beweist schon seit Jahren in Applikationen der Milchverarbeitung und Abfüllanlage, wie beständig es gegen die intensiven Reinigungsmittel ist. Die Schutzröhre ist gegenüber der Sensor Einheit mit Verschlusskappen und einem Dichtungskonzept außen und innenliegend gesichert. Die gekapselten Sicherheits Sensoren ist sehr platzsparend. Mit nur 50 mm Durchmesser lassen sie sich in das Maschinendesign integrieren, auch wenn die Einbauräume knapp sind.

Sicherheitssteuerung schützt Anlage zur Wurst Verarbeitung

Sicherheitssteuerung schützt Anlage zur Wurst Verarbeitung

In der Lebensmittelproduktion kann es vorkommen, dass die Gehäuse der Sicherheitslichtgitter und Lichtvorhänge mechanisch hoch beansprucht werden wie durch Reinigungslanzen oder durch den Kontakt mit Transporthilfsmitteln. Das transparente Gehäuse darf in solchen Fällen nicht splittern. Geschieht es dennoch, kommt es zu einer Kontamination, die einen Produktionsstopp oder sogar Rückruf zur Folge hätte.

Testreihe mit gezielter Beschädigung

Coppenrath und Wiese setzt in einigen Bereichen der Backwarenproduktion hygienegerechte, optoelektronische Schutzeinrichtungen ein und bevorzugt hierfür die Schmersal Baureihe SLC/ SLG 440 IP69. In einer Testreihe mit Steffen Richter, Gebietsverantwortlicher von Schmersal, hat der Backwarenproduzent die Schutzhülle im Blick auf Stabilität und Bruchfestigkeit untersucht.

Coppenrath und Wiese setzt in einigen Bereichen der Backwarenproduktion hygienegerechte, optoelektronische Schutzeinrichtungen ein und bevorzugt hierfür die Schmersal Baureihe SLC/ SLG 440 IP69. In einer Testreihe mit Steffen Richter, Gebietsverantwortlicher von Schmersal, hat der Backwarenproduzent die Schutzhülle im Blick auf Stabilität und Bruchfestigkeit untersucht.

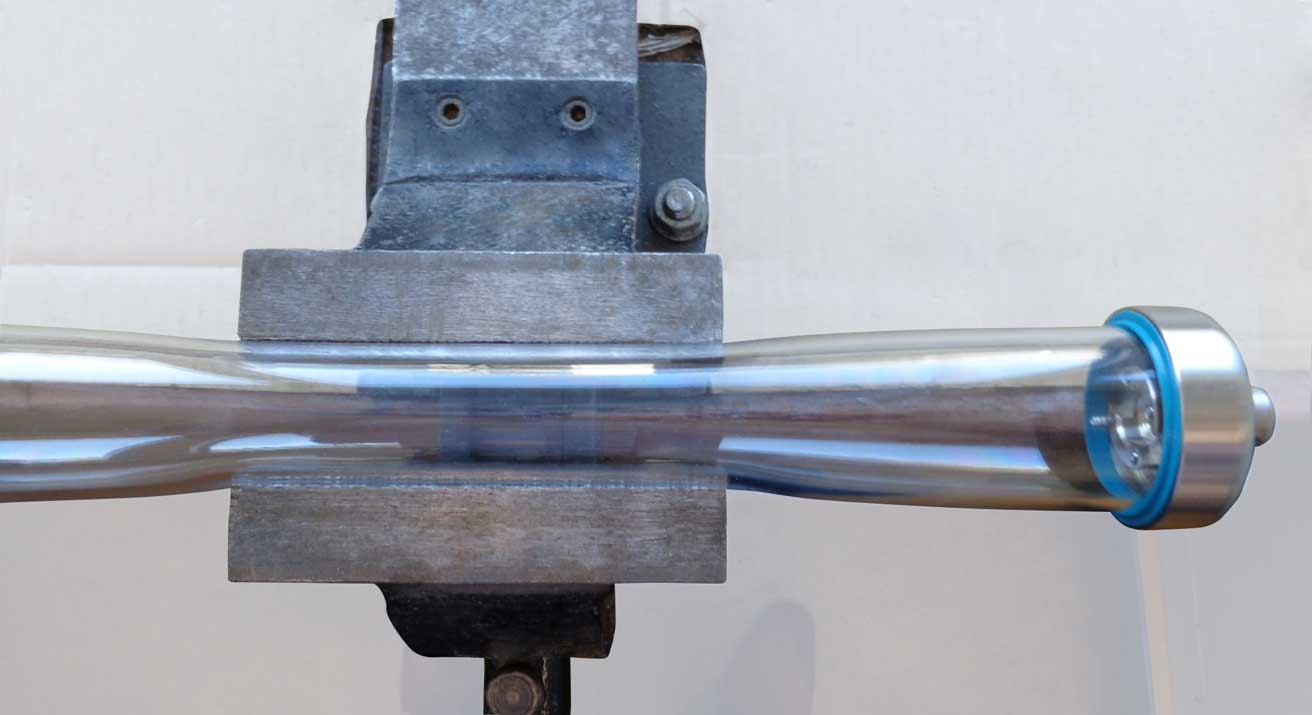

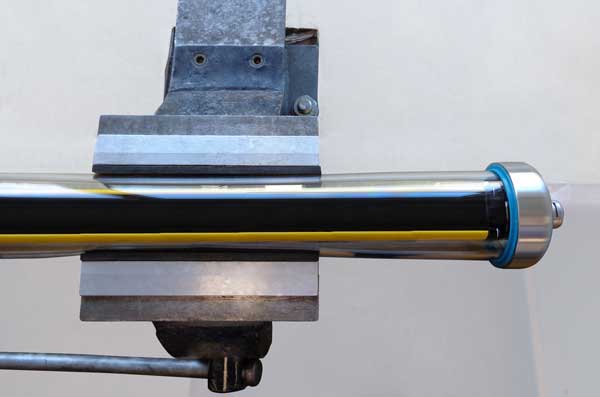

Beim ersten Test schlugen die Versuchstechniker mehrere Gehäuse auf feste Gegenstände wie Schraubstock oder Tisch. Auch nach dem Draufschlagen mit einem Hammer zeigte keine Schutzhülle für die Lichtgitter-Absplitterungen. Lediglich Kratzspuren auf der Oberfläche wurden erzeugt. Im zweiten Test spannten die Experten die Lichtvorhang Gehäuse unter der Aufbringung einer Last in einen Schraubstock, bis ihr Durchmesser sich auf rund 30 % des Ursprungswertes (Bild oben) verringerte. Die starke Verformung verursachte eine Eintrübung der transparenten Schutzrohre, führte aber nicht zu Absplitterungen. Beim dritten Test haben die Tester die Schutzrohre mit einem spitzen Körner bearbeitet. Dabei konnten sie zwar kraterförmige Kegel in das Gehäuse schlagen, aber es wurden ebenfalls keine Splitter aus der Schutzhülle gelöst.

Tests mit vergleichbaren Schutzhüllen von Sicherheitslichtvorhängen am Markt verursachten ausnahmslos Absplitterungen, die in der Lebensmittelproduktion unakzeptabel sind. Insofern überzeugten die Tests bei Coppenrath und Wiese umso mehr. Im Ergebnis der Testreihen haben die Techniker von Coppenrath und Wiese die Lichtgitter-Serie SLC 440 IP69 als Standard für entsprechende Anwendungsfälle definiert und sie in die Ausschreibungsunterlagen für Neuanlagen aufgenommen. Die Umrüstung bestehender Anlagen wird ebenfalls geprüft.

Lichtgitter mit Zusatzfunktionen

Basis der getesteten Sicherheits Sensoren im Hygienic Design sind die Standardserien SLC / SLG 440 bzw. 440 COM. Sie bieten nützliche Zusatzfunktionen wie doppelte Quittierung und Schützkontrolle. Dank integrierter Strahlausblendung lassen sich bewegliche Teile durch das Schutzfeld führen, ohne dabei ein Stopp-Signal auszulösen.

Über die Verschmutzungsanzeige erfolgt per optisch Warnmeldung, wenn das Sensor Signal schwächer wird. Der Anwender kann so einem ungeplanten Anlagenstillstand zuvorkommen. Sensor Paare unterstützen den Anwender mit einer optischen Einrichthilfe bei der Installation der Lichtvorhänge. Die Parametrierung ist ohne externe Hilfsmittel sehr einfach.

Für Kommunikation und Diagnose wurden die Sicherheitslichtgitter mit einer integrierten Bluetooth-Schnittstelle ausgestattet. Damit stehen dem Anwender über eine APP die Status- und Diagnoseinfos in Echtzeit zur Verfügung. Mit den umfangreichen Systeminformationen lassen sich Servicezyklen und wiederkehrende Prüfungen planen. Diese Funktion dient zudem zur Lokalisierung von sporadischem Abschalten der Sicherheitsausgänge, welche durch Verschmutzungen auf der Oberfläche hervorgerufen werden können.

Das könnte Sie auch interessieren...

So konstruiert man eine kollaborative Roboterzelle

Sichere Feldbox mit reduziertem Verdrahtungsaufwand

RFID und Barcode | Industrielle Identifikation

Lichtschranke, Lichtgitter, Lichtvorhang zur Sicherheit

Bedienelemente | Ergonomische und sichere Bedienteile

CO2 Fußabdruck reduzieren | So geht's!

Klaus Schuster ist Geschäftsführer der Schmersal-Tochter Safety Control GmbH in Mühldorf am Inn.