Sicherheitssteuerung schützt Anlage zur Wurst Verarbeitung

- Details

- Zugriffe: 9630

In der Lebensmittelindustrie wird Flexibilität zu einer immer wichtigeren Eigenschaft. Gleichzeitig bevorzugen die Unternehmen Sicherheitssysteme, die neben der notwendigen Sicherheitsfunktion betriebliche Effizienz und Kostenvorteile bieten. Wie sich diese Anforderungen umsetzen lassen, zeigt die Anlage zur Verarbeitung von Aufschnitt von Weber Maschinenbau. Abgesichert wurden sie mit einer modularen Sicherheitssteuerung von Schmersal. Im Leistungspaket inbegriffen waren Inbetriebnahme und Validierung durch die Dienstleistungsparte Tec.nicum.

Inhalt

- Systemanbieter für verkettete Gesamtsysteme

- Verdrahtungsaufwand erheblich reduziert

- Einschließlich Inbetriebnahme und Validierung

Systemanbieter für verkettete Gesamtsysteme

In der Lebensmittelindustrie sind Maschinen und Anlagen häufig in verkettete Gesamtsysteme eingebunden. Auch müssen Maschinen zunehmend flexibler sein als noch vor wenigen Jahren, weil die Produktlebenszyklen sich zunehmend verkürzen. Dafür sorgen immer mehr Sondergrößen und Aktionsartikel.

In der Lebensmittelindustrie sind Maschinen und Anlagen häufig in verkettete Gesamtsysteme eingebunden. Auch müssen Maschinen zunehmend flexibler sein als noch vor wenigen Jahren, weil die Produktlebenszyklen sich zunehmend verkürzen. Dafür sorgen immer mehr Sondergrößen und Aktionsartikel.

Handel und Endverbraucher erwarten eine größere Produktvielfalt. Weber Maschinenbau ist ein Systemanbieter für Aufschnitt Anwendungen im hessischen Breidenbach. Das Unternehmen entwickelt und fertigt komplette Linien für die Aufschnitt Produktion. Die darin verbauten Linearmodule sind intelligente vernetzt.

7 Maschinen Module brauchen Sicherheitsfunktionen

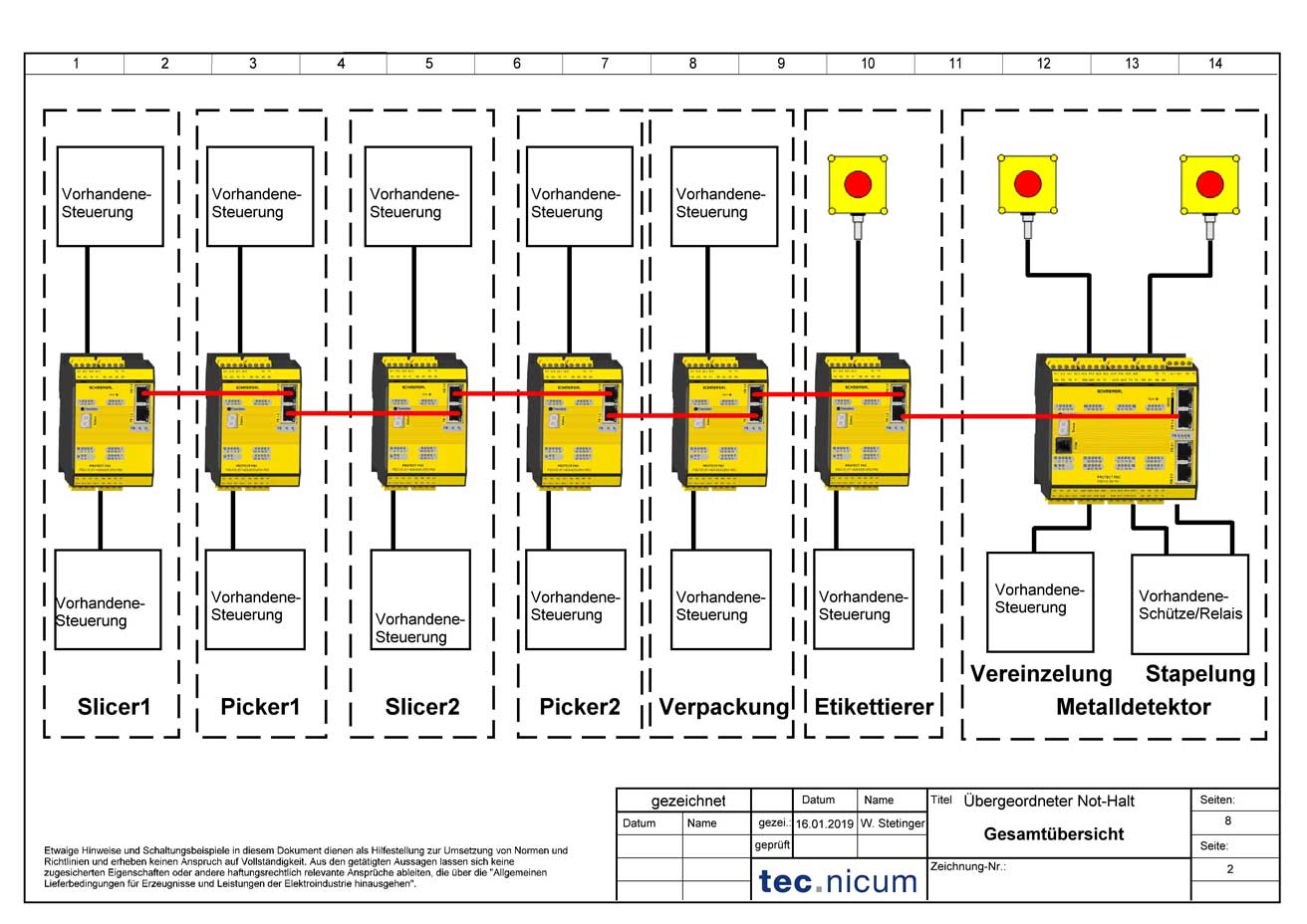

So komplexe Anlagen zur Verarbeitung von Aufschnitt wurden nun mit der Sicherheitsteuerung PSC1 und dezentralen I/O-Erweiterungsmodulen von Schmersal abgesichert. Die Anlage besteht aus sieben Modulen, darunter zwei Slicer zum Schneiden der Produkte in Scheiben, zwei Picker zum schichtweisen Einlegen des Aufschnitts in die Verpackung, je eine Tiefziehverpackungsmaschine, Etikettierer und End-of-Line Equipment für Endkontrolle und Stapelung.

Die Anlage erstreckt sich somit auf eine Länge von circa 50 m. Die Slicer schneiden die Käse und Wurst mit bis zu 2000 Schnitten/min auf. Sie und die weiteren Maschinen Module müssen mit einem Not-Halt-Befehlsgerät ausgerüstet werden.

Kupplungen und Bremsen Einsatz in der Lebensmitteltechnik

Kupplungen und Bremsen Einsatz in der Lebensmitteltechnik

Die Not-Halt-Funktion muss so konzipiert sein, dass nach Betätigung des Not-Halt-Befehlsgerätes gefährliche Bewegungen und der Betrieb der Maschine in geeigneter Weise angehalten werden. Notausschaltungen werden je nach technischen Bedingungen in Stoppkategorien eingeteilt: Die Stopp-Kategorie 0 – die bei der Anlage von Weber Maschinenbau zum Tragen kommt – erfordert das sofortige Stillsetzen der Maschine durch sofortige Abschaltung der Energiezufuhr.

8 Erweiterungsmodule für eine Sicherheitssteuerung

Insgesamt sind knapp 30 Not-Halt-Befehlsgeräte installiert. Die Maschine muss an jedem Punkt gestoppt werden können. So galt es für die sichere Signalauswertung der Geräte, ein Konzept zu entwickeln.

Die Sicherheitssteuerungen PSC1 sind gerade für komplexe Aufgaben effizient einsetzbar. Basis-Komponenten dieser Steuerungen sind die zwei frei programmierbare Kompaktsteuerungen PSC1-C-10 und PSC1-C-100. Diese haben in der Basisversion 14 sichere Eingänge (bis PL e nach ISO 13849 bzw. SIL 3 nach IEC 61508), zwei sichere Relaisausgänge, vier sichere Halbleiterausgänge, zwei Meldeausgänge sowie zwei Pulsausgänge für kontaktbehaftete Sensorik.

Für beide Varianten gibt es sichere IO-Erweiterungsmodule, die zentral im Schaltschrank und dezentral installiert werden können. Die dezentralen Module kommunizieren über Ethernet SDDC (Safe Device to Device Communication) mit der Kompaktsteuerung. Zudem lassen sich mit dem Save Drive Monitoring-Modul (SDM) über viele Funktionen bis zu zwölf Achsen sicher überwachen. Damit kann auch die sichere Überwachung des Antriebs mit allen Sicherheitsfunktionen wie Stillsetzen, Positionieren, sicheres Abschalten oder Bewegen in die Steuerung integriert werden.

Lichtschranke, Lichtgitter und Lichtvorhang für die Sicherheit

Lichtschranke, Lichtgitter und Lichtvorhang für die Sicherheit

Sechs Erweiterungsmodule wurden zur sicheren Auswertung der Signale der Not-Halt-Elemente über einen intern auf die Sicherheit ausgerichteten Ethernet-Bus mit der PSC1-C-100 verbunden. Wird ein Not-Halt bei einer der Maschinen betätigt, erfolgt über die Steuerung das Abschalten aller anderen Maschinen der Linie.

Verdrahtungsaufwand erheblich reduziert

Der Aufwand für die Verkabelung durch die Sicherheitssteuerung PSC1 und die Vernetzung der Maschinen in der Sicherheitskette über den Ethernet-Bus wurde erheblich reduziert. „Wir haben eine einfache, bedienerfreundliche und sehr schnelle Sicherheitslösung umgesetzt“, sagt Waldemar Stetinger, Applikationsingenieur bei Schmersal.

Der Aufwand für die Verkabelung durch die Sicherheitssteuerung PSC1 und die Vernetzung der Maschinen in der Sicherheitskette über den Ethernet-Bus wurde erheblich reduziert. „Wir haben eine einfache, bedienerfreundliche und sehr schnelle Sicherheitslösung umgesetzt“, sagt Waldemar Stetinger, Applikationsingenieur bei Schmersal.

„Muss eine der sieben Maschinen ausgetauscht werden, weil z. B. die Maschine für ein neues Produkt umgebaut oder erweitert wird, lassen sich die modularen Sicherheitskomponenten schnell modifizieren“. Auch die PSC1 ist sehr einfach austauschbar. Über ihre SD-Speicherkarte werden erstellte Programme gesichert. Eine neue Programmierung bei Austausch der Hardware entfällt.

„Die Linie mit der PSC1 Steuerung ist bei unserem Kunden seit knapp anderthalb Jahren in Betrieb, er hat nun eine zweite mit der Sicherheitssteuerung bestellt. Die wurde 2019 in Betrieb genommen hat und der Kunde ist sehr zufrieden. Für uns bedeutet das, dass es sich um eine gute Sicherheitslösung handelt“, erklärt Dennis Kasek, Projektleiter bei Weber Maschinenbau.

Einschließlich Inbetriebnahme und Validierung

Die Dienstleistungsparte Tec.nicum von Schmersal war übrigens auch mit von der Partie bei der Umsetzung dieser Sicherheitslösung. Das Tec.nicum hat die Inbetriebnahme und Validierung einschließlich der Dokumentation übernommen. „Die Validierung nach EN ISO 13849-2 findet immer noch zu wenig Beachtung“, sagt Tobias Keller, Safety Consultant beim Tec.nicum.

Einfache Gateways für das industrielle Internet der Dinge

Einfache Gateways für das industrielle Internet der Dinge

„Sie zeigt auf, dass die Gestaltung der sicherheitsbezogenen Teile von Steuerungen die Anforderungen der EN ISO 13849-2 erfüllt. „Denn die frühzeitige Einbindung der Validierung verhindert kostenintensive Fehler in der Konstruktion. Zudem ist die sorgfältig durchgeführte Validierung eine nicht zu unterschätzende Entlastung bei der Umsetzung behördlich angeordneter Maßnahmen oder bei Gerichtsverfahren“.

Fazit von Dennis Kasek zu den PSC1 Sicherheitssteuerungen: „Die Vernetzung der einzelnen Module und der geringe Aufwand bei der Verkabelung sind schon eine saubere Sache“.

Das könnte Sie auch interessieren...

So konstruiert man eine kollaborative Roboterzelle

Sichere Feldbox mit reduziertem Verdrahtungsaufwand

RFID und Barcode | Industrielle Identifikation

Lichtschranke, Lichtgitter, Lichtvorhang zur Sicherheit

Bedienelemente | Ergonomische und sichere Bedienteile

CO2 Fußabdruck reduzieren | So geht's!

Sylvia Blömker ist PR Managerin bei der Schmersal Gruppe, Wuppertal.