Produktiv in der Lithium-Ionen-Batterie Herstellung

- Details

- Zugriffe: 1607

Die Zukunft der Lithium-Ionen-Batterie-Herstellung ist golden. Seit sich die Technologie den Weg von den Labors zu den Produktionslinien geebnet hat, wurde sie ständig weiterentwickelt und ist nun ein Schlüsselfaktor für die globale Verkehrsrevolution. Mit wachsender Nachfrage steigt aber auch der Druck auf die Hersteller. Wie können sie ihre Abläufe effektiv skalieren und verbessern, um die Herausforderungen, denen sie sich gegenübersehen, in Chancen zu verwandeln? Mitsubishi Electric liefert Antworten.

Inhalt

- Gezielte Digitalisierungsstrategien für die Batterie-Herstellung

- Mitsubishi Electric und Novali als Partner in Großserienproduktion

- Datennutzen für Lithium-Ionen-Batterie-Produktion

- Fertigung von E-Auto Batterien in Europa

Gezielte Digitalisierungsstrategien für die Batterie-Herstellung

27.07.2024 | Lithium-Ionen-Akkus benötigen teure Rohstoffe und durchlaufen einen besonders komplexen Herstellungsprozess mit sehr hohen Verschrottungszahlen. Sollen Hersteller ihre Aktivitäten erweitern und Elektrofahrzeugen zu ihrem Platz im Zentrum des Verkehrssektors verhelfen, müssen sie alle verfügbaren Ressourcen nutzen. Die Digitalisierung ist hier ein Ansatz, der dazu beitragen kann, diesen Vorteil zu erzielen.

Mit der Implementierung digitaler Technologien zur Erfassung und Verarbeitung der riesigen Datenmengen, die in der modernen Fertigung anfallen, lassen sich Erkenntnisse generieren, die dem Produktionsprozess spürbare Vorteile bringen. Klaus Petersen, Director Automotive & Lithium Battery Industries, Factory Automation EMEA bei Mitsubishi Electric, untersucht die Faktoren, die Batteriehersteller noch verhalten reagieren lassen und wie sie überwunden werden können:

Steigende Nachfrage decken

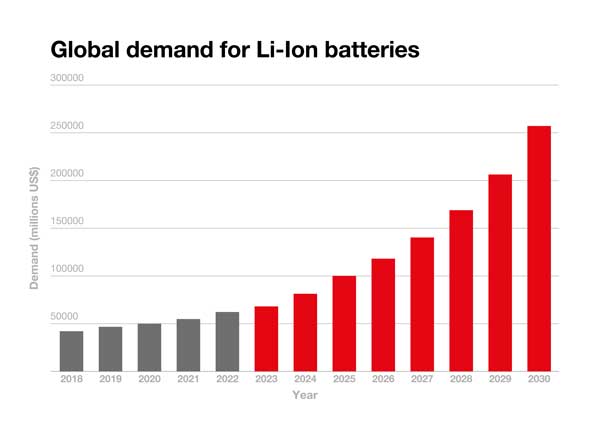

Die Wachstumsprognosen für den Lithium-Ionen-Batteriesektor in den nächsten zehn Jahren sind beeindruckend. Bereits durch die steigende Nachfrage nach Elektrofahrzeugen hat sich der globale Marktwert von etwa 40 Milliarden US-Dollar im Jahr 2018 auf über 60 Milliarden US-Dollar im Jahr 2022 erhöht. Dieser Trend wird sich voraussichtlich noch weiter beschleunigen. Experten erwarten, dass der Markt bis zum Ende des Jahrzehnts einen Wert von über einer Viertelbillion US-Dollar erreichen wird [1].

Die Wachstumsprognosen für den Lithium-Ionen-Batteriesektor in den nächsten zehn Jahren sind beeindruckend. Bereits durch die steigende Nachfrage nach Elektrofahrzeugen hat sich der globale Marktwert von etwa 40 Milliarden US-Dollar im Jahr 2018 auf über 60 Milliarden US-Dollar im Jahr 2022 erhöht. Dieser Trend wird sich voraussichtlich noch weiter beschleunigen. Experten erwarten, dass der Markt bis zum Ende des Jahrzehnts einen Wert von über einer Viertelbillion US-Dollar erreichen wird [1].

Diese enorme Expansion bringt jedoch Herausforderungen mit sich. Der Wettbewerb wird intensiver und die Rohstoffe für die Produktion von Lithium-Ionen-Batterien, wie Lithium, Kobalt und Nickel, werden bei steigender Nachfrage knapper und teurer. Diese Materialien müssen erst abgebaut und verarbeitet werden, bevor sie für die Batterieproduktion genutzt werden können. Die Internationale Energieagentur (IEA) prognostiziert, dass der Gesamtbedarf an Mineralien für die Produktion von Elektrofahrzeugen bis 2040 um das 30-fache im Vergleich zu 2020 steigen wird. [2]

Um die steigende Nachfrage nach Elektrofahrzeugen zu decken, muss die Produktion möglichst effizient gestaltet werden. Ein Engpass in der Produktion ist die Implementierung effektiver Qualitätskontrollmaßnahmen und die Verringerung hoher Ausschussraten.

Trotz der Verwendung hochwertiger Materialien sind die Ausschussraten in der Batteriefertigung sehr hoch. Etwa 10 % der hergestellten Produkte erfüllen nicht die Mindestanforderungen und werden als Abfall deklariert. In einigen Fällen kann diese Rate sogar auf 30 % steigen [3]. Diese hohen Ausschussraten verursachen nicht nur erhebliche Kosten und sind ein wesentlicher Grund dafür, dass Batterien bis zu 60 % der Gesamtkosten eines Elektrofahrzeugs ausmachen [4], sondern sie sind auch aus ökologischer Sicht nicht akzeptierbar.

Es ist jedoch wichtig zu betonen, dass diese hohen Ausschussraten nicht auf Nachlässigkeit oder unverantwortliches Verhalten der Hersteller zurückzuführen sind. Vielmehr erschwert der Herstellungsprozess selbst die Umsetzung herkömmlicher Maßnahmen zur Qualitätskontrolle erheblich.

Darum ist die Herstellung von Lithium-Ionen-Akkus so komplex

Die Produktion von Lithium-Ionen-Batterien beginnt mit der Fertigung von Metallbändern, die als Folien bezeichnet werden. Diese bestehen aus Kupfer für die Anode und Aluminium für die Kathode. Die Dimensionen der Bänder variieren je nach den Anforderungen und Spezifikationen der Batterien erheblich. In der Regel sind die Bänder mehrere hundert Meter lang, an größeren Produktionsstandorten oft über einen Kilometer. Ihre Breite reicht von wenigen Zentimetern bis über einen Meter.

Damit aus diesen Bändern Batterien werden, beschichtet man sie mit einer dünnen Schicht aktiver Materialaufschlämmungen. Die Kathodenbeschichtung besteht üblicherweise aus Materialien wie Lithiumkobaltoxid, Lithiumeisenphosphat oder anderen Lithiummetalloxiden. Die Anode wird mit Graphit oder siliziumbasierten Materialien beschichtet.

Lesetipp: Batterieproduktion | Fakten und Technologien

Lesetipp: Batterieproduktion | Fakten und Technologien

Die Dicke der Beschichtungen spielt eine entscheidende Rolle für die Energiekapazität und die Effizienz des Ionentransports in Lithium-Ionen-Batterien, unabhängig von den verwendeten Materialien. Dickere Beschichtungen ermöglichen die Speicherung einer größeren Menge an aktivem Material, was die Gesamtkapazität der Batterie erhöht. Dieser Vorteil bringt jedoch auch einen Nachteil mit sich: Zu dicke Beschichtungen können den Ionentransport zwischen den Elektroden behindern, was die Lade- und Entladegeschwindigkeit der Batterie reduziert.

Das richtige Gleichgewicht zwischen Beschichtungsdicke für maximale Energiespeicherung und effizientem Ionentransport ist daher essenziell. Dies beeinflusst direkt die Leistungsfähigkeit der Batterie, besonders in Elektrofahrzeugen, die eine schnelle Energieabgabe benötigen. Ist die Beschichtung zu dick oder zu dünn, können große Teile eines Bandes für die Batterieproduktion unbrauchbar sein.

Optimale Beschichtungsdicke ist individuell

Die optimale Dicke variiert je nach spezifischen Anforderungen des Herstellers, jedoch liegen die Kathodenbeschichtungen typischerweise zwischen 100 und 200 μm, während die Anodenbeschichtungen mit etwa 70 bis 120 μm etwas dünner. Dies entspricht in etwa der Dicke eines menschlichen Haares [5].

Es ist äußerst anspruchsvoll, eine gleichmäßige Beschichtung auf Hunderten von Quadratmetern Fläche zu gewährleisten. Viele Faktoren, wie die Temperatur der Folie und die Luftfeuchtigkeit in der Produktionsumgebung, können die Dicke des Endprodukts beeinflussen.

Das Erfassen dieser komplexen und sich ständig ändernden Daten ist in herkömmlichen Fertigungsanlagen nahezu unmöglich. Hier kommt die Implementierung digitaler Fertigungstechnologien ins Spiel, die Unternehmen dabei unterstützen können, gleichbleibend hohe Qualitätsstandards zu erreichen und ihre Produktionsprozesse zu optimieren.

Von Rohdaten zu Resultaten

Moderne Fertigungsstraßen sind mit zahlreichen Sensoren ausgestattet, die riesige Datenmengen generieren. Durch die effektive Analyse dieser Daten lassen sich signifikante Verbesserungen im Produktionsprozess erzielen.

Ein Beispiel ist die vorausschauende Wartung. Durch die Auswertung von Datentrends kann beispielsweise prognostiziert werden, wann eine Maschine gewartet werden sollte, etwa wenn der Stromverbrauch ansteigt oder die Schwingungsamplitude zunimmt. So können Bediener potenzielle Probleme frühzeitig erkennen und beheben, bevor sie zu ernsthaften Störungen führen. Dies minimiert unerwartete Ausfallzeiten und erhöht die Effizienz der Produktion.

Unternehmen können ähnliche Methoden nutzen, um die Lithium-Ionen-Batterieherstellung zu optimieren. Neben der vorausschauenden Wartung können sie auch ermitteln, welche Faktoren die Zellqualität beeinflussen. Durch die Kontrolle dieser Parameter lässt sich die Qualität der produzierten Lithium Ionen Zellen verbessern, was den Wert der funktionstüchtigen Batterien erhöht und den Materialausschuss reduziert.

Vier entscheidenden Faktoren beeinflussen Schichtdicke

Mitsubishi Electric hat dieses Prinzip bereits erfolgreich in Produktionslinien für Lithium-Ionen-Batterien integriert. Das Team fokussierte sich auf das Problem der ungleichmäßigen Beschichtungsdicke. Es sammelte Daten von 127 verschiedenen Parametern, um mögliche Zusammenhänge zu identifizieren. Die Ergebnisse waren beeindruckend und zeigen das Potenzial dieser Technologie in der Praxis.

Mit der herstellereigenen KI-gestützten Lösung Melsoft Mailab entdeckte das Team, dass vier Faktoren signifikant mit den Schwankungen der Schichtdicke korrelieren: Spannung, Beschichtungsdruck, Übertemperatur und Abstand von der Beschichtungsöffnung.

Ausgestattet mit diesen Erkenntnissen entwickelte das Team eine Diagnoseregel zur Erfassung der Schichtdicke. Diese Regel wurde dann mit industrieller Automatisierungstechnik, wie Spannungsreglern, kombiniert, um die Parameter kontinuierlich zu überwachen und anzupassen. Dadurch konnte sichergestellt werden, dass ein möglichst großer Teil des Bandes die Qualitätsstandards erfüllt.

Digitale Zukunft für Lithium Ionen Batterien Fertigung

Die Einführung von Werkzeugen, Technologien und Fachwissen für eine digitale Fertigungslinie ist nicht zwangsläufig ein komplexer Prozess. Es handelt sich nicht um eine binäre „Alles-oder-Nichts“-Umstellung, die auf einmal erfolgen muss. Vielmehr sollte der Übergang sorgfältig geplant und umgesetzt werden. Eine erfolgreiche Implementierung erfordert mehr als nur den Erwerb der passenden Ausrüstung. Es bedarf einer gleichzeitigen Betrachtung aus technischer und betrieblicher Perspektive.

Die Einführung von Werkzeugen, Technologien und Fachwissen für eine digitale Fertigungslinie ist nicht zwangsläufig ein komplexer Prozess. Es handelt sich nicht um eine binäre „Alles-oder-Nichts“-Umstellung, die auf einmal erfolgen muss. Vielmehr sollte der Übergang sorgfältig geplant und umgesetzt werden. Eine erfolgreiche Implementierung erfordert mehr als nur den Erwerb der passenden Ausrüstung. Es bedarf einer gleichzeitigen Betrachtung aus technischer und betrieblicher Perspektive.

Technisch gesehen muss ein Hersteller über die geeigneten Werkzeuge und Technologien verfügen. Das bedeutet, dass alle Maschinen und Sensoren eine hervorragende Konnektivität aufweisen und mittels fortschrittlicher industrieller Netzwerklösungen mit einer leistungsfähigen Datendrehscheibe verbunden sein. Systeme wie das CC-Link IE TSN-Netzwerk und Melipc-Industriecomputer ermöglichen eine hochpräzise Datenerfassung, die für den Umgang mit komplexen und variablen Materialien wie Lithium-Ionen-Batterien unerlässlich ist.

Verborgene Erkenntnisse freilegen und virtuell nachbilden

Es ist entscheidend, in fortschrittliche Visualisierungs- und Korrelationswerkzeuge zu investieren, wie sie in Mailab und der Iconics Genesis 64 Suite angeboten werden. Diese Tools ermöglichen es Experten, verborgene Erkenntnisse in den Daten zu entdecken, während KI-gestützte Algorithmen große Datenmengen analysieren und Korrelationen aufdecken, die für Menschen unsichtbar bleiben würden.

Mit einem digitalen Zwillingstool wie Melsoft Gemini von Mitsubishi Electric können Hersteller eine virtuelle Nachbildung ihres Prozesses erstellen und verschiedene Änderungen testen. Dabei ist es wichtig, den digitalen Zwilling in den frühen Phasen der digitalen Transformation nicht zu komplex zu gestalten. Es macht wenig Sinn, eine gesamte Fabrik zu modellieren, wenn das Interesse nur einer einzelnen Maschine gilt.

Auf betrieblicher Ebene beginnt die Digitalisierung bei der Herstellung von Lithium-Ionen-Batterien mit dem Aufbau einer soliden operativen Basis, die es ermöglicht, das volle Potenzial neuer Technologien auszuschöpfen.

Statt einer umfassenden Umstellung sollten Hersteller schrittweise vorgehen und Pilotprojekte in spezifischen Bereichen ihres Betriebs initiieren. Diese Projekte dienen als praktischer Einstieg und ermöglichen es den Teams, sich in einem kontrollierten Umfeld mit neuen Werkzeugen und Prozessen vertraut zu machen, kleinere Probleme zu lösen und die greifbaren Vorteile der Digitalisierung aufzuzeigen.

Pilotprojekte mit klaren, messbaren Zielen bieten eine strategische Möglichkeit, schnelle Erfolge zu erzielen, die Zustimmung der Beteiligten zu gewinnen und den Weg für eine umfassendere Implementierung zu ebnen. Dieser methodische Ansatz erleichtert die nahtlose Integration digitaler Fertigungstechnologien, reduziert Risiken und verbessert die Effizienz und Qualität der Produktionsprozesse. Durch das schrittweise Vorgehen und das Skalieren auf Basis erfolgreicher Pilotprojekte können Hersteller einen effektiveren Übergang zur digitalen Fertigung sicherstellen und sich optimal auf die wachsenden Anforderungen des Batteriemarktes vorbereiten.

Lithium-Ionen-Akku bietet Chancen

Die Branche steht vor enormen Chancen und Herausforderungen. Angesichts der wachsenden Nachfrage nach Elektrofahrzeugen erfordert die Produktionssteigerung nicht nur eine strategische Planung, sondern auch den Einsatz von Technologie und Daten zur effizienten Bewältigung komplexer Zusammenhänge.

Die Digitalisierung bietet hierbei einen klaren Vorteil. Sie ermöglicht die Echtzeitüberwachung und -analyse, verbessert die Entscheidungsfindung und Produktqualität und reduziert gleichzeitig Abfall. Der Schritt zur digitalisierten Fertigung erfordert zwar Investitionen und ein Umdenken, verspricht jedoch konkrete Vorteile. Für die Weiterentwicklung der Lithium-Ionen-Technologie ist die Digitalisierung nicht nur eine Option, sondern eine Notwendigkeit für alle, die in der nachhaltigen Energiewende führend sein wollen.

Obwohl Begriffe wie "Industrie 4.0", "intelligente Fertigung" und "Internet der Dinge" oft als Jargon erscheinen, ist die Realität einfacher. Im Kern geht es bei der Digitalisierung darum, analoge Prozesse in digitale umzuwandeln und technisches Know-how anzuwenden, um verbesserte und optimierte Abläufe zu schaffen. Es muss nicht komplizierter sein als das.

Quellen:

- [1] https://www.statista.com/statistics/1339880/global-battery-market-size-by-technology/

- [2] https://www.iea.org/reports/the-role-of-critical-minerals-in-clean-energy-transitions/mineral-requirements-for-clean-energy-transitions

- [3] https://www.batterypoweronline.com/news/the-cost-benefits-of-investing-in-solutions-to-reduce-battery-waste-and-scrappage-in-gigafactories/

- [4] https://www.iea.org/reports/global-ev-outlook-2020

- [5] https://bionumbers.hms.harvard.edu/bionumber.aspx?id=106856&ver=2

Mitsubishi Electric und Novali als Partner in Großserienproduktion

18.07.2022 | Mitsubishi Electric Europe und das belgische Start-up Novali haben sich zusammengeschlossen, um die Großserienfertigung von Batteriezellen in Europa voranzutreiben. "Diese strategische Partnerschaft zielt darauf ab, die Abhängigkeit Europas von externen Batteriequellen zu reduzieren und die Herstellungskapazitäten innerhalb des EU-Handelsblocks zu stärken", sagt Roald De Meyer, Mitbegründer von Novali.

18.07.2022 | Mitsubishi Electric Europe und das belgische Start-up Novali haben sich zusammengeschlossen, um die Großserienfertigung von Batteriezellen in Europa voranzutreiben. "Diese strategische Partnerschaft zielt darauf ab, die Abhängigkeit Europas von externen Batteriequellen zu reduzieren und die Herstellungskapazitäten innerhalb des EU-Handelsblocks zu stärken", sagt Roald De Meyer, Mitbegründer von Novali.

Mit der Expertise von Mitsubishi Electric in Automatisierungslösungen und der agilen Dynamik von Novali wird die Skalierung der Produktion von Batteriezellen der nächsten Generation realisiert. Das Projekt unterstützt nicht nur die europäische Elektrifizierungsinitiative, sondern trägt auch zu einer nachhaltigen Fertigung bei, mit dem Ziel, CO2-neutrale Batterie-Produktion zu erreichen. Durch diese Kooperation wird ein starkes Netzwerk lokaler Maschinenbauer aufgebaut, das die Lieferkette stärkt und die Verfügbarkeit von Batterien in großen Mengen sichert.

Novali wurde gegründet, um mehrere Giga-Fabriken in ganz Europa zu finanzieren und zu beliefern. Mit der Produktion will man 2025 starten. Zur Einhaltung dieser Frist ist Novali die Technologiepartnerschaft mit Mitsubishi Electric Europe eingegangen.

"Mitsubishi Electric verfügt über jahrzehntelange Erfahrung in der Lieferung von Automatisierungstechnik an alle etablierten Zell- und Anlagenhersteller in Asien. Das Ziel dieser Allianz ist es, dieses Know-how für den Aufbau eines lokalen Ökosystems europäischer Hersteller zu nutzen‘‘, so Roald De Meyer.

Datennutzen für Lithium-Ionen-Batterie-Produktion

26.07.2023 | Der Markt für nachhaltigere Lösungen in der Elektromobilität wächst weiter. Die Nachfrage nach Li-Ion-Batterien (LIBs) steigt rasant. Hier gilt: Der frühe Vogel fängt den Wurm oder besser die Ladung. Wer zeitnah qualitativ große Mengen an qualitativ hochwertigen Batterien recyclebar, nachhaltig und kosteneffizient herstellen kann, ist weit vorne mit dabei.

26.07.2023 | Der Markt für nachhaltigere Lösungen in der Elektromobilität wächst weiter. Die Nachfrage nach Li-Ion-Batterien (LIBs) steigt rasant. Hier gilt: Der frühe Vogel fängt den Wurm oder besser die Ladung. Wer zeitnah qualitativ große Mengen an qualitativ hochwertigen Batterien recyclebar, nachhaltig und kosteneffizient herstellen kann, ist weit vorne mit dabei.

In dem Videocast "Lithium-Ionen-Batterien" erklärt Klaus Petersen, Director - Automotive & Lithium Battery Industries, Factory Automation EMEA bei Mitsubishi Electric Europe B.V, wie digitale Technologien der LIB-Industrie dabei helfen können, mit Daten einen Wettbewerbsvorteil zu generieren.

Es sind spannende Zeiten für die Hersteller von LIB-Zellen, denn es sind die Produkte der Gegenwart und Zukunft. Deswegen bedarf die Batteriezellproduktion einer Optimierung und Expansion der Lieferketten.

Die E-Mobilität ist eines der großen Themen der Batterie-Industrie, weil für die Dekarbonisierung des Verkehrssektors Innovationen und nachhaltige Lösungen gefragt sind. Um Lithium-Ionen-Batteriezellen mit optimaler Kapazität, Spannung und Widerstandsfähigkeit für die individuellen Anforderungen zu liefern und gleichzeitig Abfall, Energieverbrauch und Ressourcennutzung zu minimieren, müssen Unternehmen den Bedarf Ihrer Kunden kennen.

Datensteuerung für optimierte Prozesskontrolle

Das Zauberwort heißt: Datensteuerung. Anhand von Daten lässt sich die Prozesskontrolle effektiv und zukunftssicher gestalten. Klaus Petersen weiß Dank seiner umfangreichen Erfahrung als Qualitätsspezialist in der Automobilbranche genau, wie Prozesswissen dazu beitragen kann, Endprodukte und Produktionseffizienz zu verbessern. Um diese Vorteile optimal zu nutzen, müssen die Hersteller von LIB-Zellen die Produktion derselben durchgängig überwachen. Nur so würden sich Rückschlüsse auf Qualität und Quantität ziehen lassen. Zum Beispiel könnten Ineffizienzen identifiziert und beseitigt sowie die Produktionskosten gesenkt werden. Wettbewerbsfähige LIB-Zellen wären das Ergebnis.

Technologiewissen über E-Auto Akkus gemeinsam nutzen

Dieser fokussierte Überblick über Prozesse und Produkte verdeutlicht den Automatisierungsbedarf. Mit Automatisierungstechnik können Parameter in Echtzeit angepasst und die Produktivität von Qualitätsbatterien verbessert werden. Darüber hinaus lassen sich vollständig integrierte Produktionslinien einrichten, die sich auch für einen Datenaustausch mit Partnerunternehmen verbinden können. Wertvolles Wissen ließe sich gemeinsam nutzen, die Verfolgbarkeit unterstützen und qualitätsorientierte Lieferketten mit einem begrenzten ökologischen Fußabdruck schaffen.

Videocast mit Klaus Petersen

Fertigung von E-Auto Batterien in Europa

12.05.2022 | Die Fertigung von Lithium Ionen Batterien in Europa war bislang kaum der Rede wert. Im Zuge der Elektromobilität wird nun eine Trendwende in der Batteriefabriken erforderlich. Michael Grondowski, Business Development Manager – Central Europe bei Mitsubishi Electric Europe B.V: „Angekündigt sind Produktionsanlagen für eine Jahresleistung von insgesamt rund 750 GWh. Das entspricht ca. 12 Millionen Autos“.

Mit Hauptsitz in Japan unterstützt der Konzern bereits in Asien die Branche. Zudem verfügt er über das Automatisierungs-Know-how für die Herstellung der Energiespeicher. Ab sofort können auch Maschinen, Anlagenbauer und Batteriehersteller in Europa von den speziellen Komponenten und Technologien profitieren.

Servoverstärker, Zugspannungsregler, Wickeltechnik und IPC

Die Batteriezellenfertigung ist Präzisionsarbeit und verlangt beste Regelungstechnik. Das Unternehmen bietet hierfür die leistungsstarken Servoverstärker der neuen Serie Melservo MR-J5. Als Automatisierungsnetzwerk kommt CC-Link IE TSN zum Einsatz, das mit 1 Gbit Bandbreite operiert. Es integriert Antriebsnetzwerk, Feldbus, Safety- und die offene TCP/IP Kommunikation.

Bosch News: Modernste Halbleiterfabrik in Dresden eröffnet

Bosch News: Modernste Halbleiterfabrik in Dresden eröffnet

Mit Zugspannungsreglern stehen weitere Komponenten kurz vor der Einführung. Sie sorgen mit exakten und stabilen Regelungsprozessen in den Roll-to-Roll-Anwendungen der Zellenfertigung für einen komplett gleichmäßigen Auftrag des Anoden- und Kathodenmaterials auf das Substrat. Denn die Schichtdickenpräzision beeinflusst unmittelbar die Leistungsfähigkeit der Zelle. Spezielle Wickeltechnik Komponenten in Form von Magnetpulverbremsen und Kupplungen, Frequenzumrichtern und hochpräziser Servotechnik mit Absolut-Encoder Auflösung von 26 Bit pro Motorumdrehung unterstützen außerdem.

„Die Grundvoraussetzungen für immer hochwertigere Batteriezellen sind ein leistungsfähiges Netzwerk für die Anlagenüberwachung und Lösungen wie das KI Paket für den Melpic Industriecomputer“, sagt Herr Grondowski. „Damit lassen sich Qualitätsdaten in Echtzeit auswerten, bevor sie das Produkt negativ beeinflussen.“