Sanfte Greifer bestücken Wafer Sortiermaschine von Innolas

- Details

- Zugriffe: 11117

Es ist nicht nur die Sanftheit, die mechatronische Greifer von Gimatic als Vorteil gegenüber pneumatischen vorweisen. Ihr Einsatz reduziert zudem die Gesamtkosten: Sie sind viel einfacher zu bedienen, wartungsfrei und reinraumtauglich. Alles Vorteile, warum sie bei den Entwicklern der Wafer Markier- und Sortiersysteme von Innolas Begeisterung hervorrufen. Lesen Sie, warum sich Schwenkeinheit und Greifer außerdem im Vergleich mit anderen mechatronischen Lösungen beim Laserspezialisten durchgesetzt haben.

Inhalt der Titelstory

- Wafer Markier- und Sortiersysteme für Halbleiter

- Sanfte Entnahme der Wafer

- Mechatronisch umdenken lohnt sich

- Vorgeschmack auf Speed und Pin

„Ich habe keinen anderen Hersteller gefunden, der das so komprimiert baut“, sagt Sven Wollstadt, Entwicklungsleiter der Innolas Semiconductor GmbH, Krailling. Er hat sich bei der Entwicklung einer neuen Wafer Sortiermaschine für die elektrisch angetriebenen Komponenten von Gimatic entschieden. Damit hat er erstmals keine pneumatische Lösung eingesetzt und das soll bei künftigen Neuentwicklungen auch so bleiben.

Wafer Markier- und Sortiersysteme für Halbleiter

Die übergeordnete in Deutschland ansässige Holding Innolas wurde 1995 gegründet. Mit ihren vier Schwesterfirmen hat sie für Kunden in aller Welt innovative Lasertechnologie für industrielle und wissenschaftliche Anwendungen hergestellt.

Die übergeordnete in Deutschland ansässige Holding Innolas wurde 1995 gegründet. Mit ihren vier Schwesterfirmen hat sie für Kunden in aller Welt innovative Lasertechnologie für industrielle und wissenschaftliche Anwendungen hergestellt.

Innolas Semiconductor hat sich auf die Herstellung hochqualitativer Markier- und Sortierlösungen von Wafern für die Halbleiterindustrie im Verhältnis 70 zu 30 Prozent spezialisiert. Seit über 20 Jahren sind kundenspezifische Lösungen das gut florierende Kerngeschäft der 25 Mitarbeiter.

Bei allen im Portfolio befindlichen Maschinen stehen bei der Auswahl von Subkomponenten deren Qualität und das Know-how der Fachkräfte im Fokus. Um auch den höchsten Reinheitsanforderungen der Endkunden zu genügen, werden alle Anlagen im hauseigenen Reinraum ISO6 (ISO 14644-1) produziert und in Betrieb genommen.

Expertise von Innolas

„Unsere Kunden bekommen die Maschinen schon reinraumtauglich in ihre Produktionsräume geliefert“, beschreibt Thomas Rölz vom Vertrieb ein Alleinstellungsmerkmal seines Unternehmens. Unter den Referenzen befinden sich zahlreiche weltbekannte Globalplayer der Wafer- und Chipindustrie. Rund 20 bis 30 Sondermaschinen verlassen im Jahr das Haus des Marktführers in Europa und angehenden Marktführer in Asien bzw. USA, wo aktuell 50 Prozent des Geschäfts ankommen.

Robotergreifer, EOAT, Greifer Kits für Cobot und Industrieroboter

Robotergreifer, EOAT, Greifer Kits für Cobot und Industrieroboter

„Dass wir seit 2001 auch Sortiersysteme von Wafern herstellen, haben wir unseren Kunden zu verdanken“, erklärt Sven Wollstadt. Ursprünglich hatten wir nur die Lasermarkierer im Programm, bis ein Kunde auf uns zu kam. Er war der Meinung, dass wir mit unserer Technik auch die Sortierer herstellen könnten. Solch eine Sortier- bzw. Transfermaschine für Silizium und andere Wafer ist die „IL C3800“, die nun erstmals mit mechatronischen Greifern bzw. Schwenkeinheiten ausgestattet ist.

Sanfte Entnahme der Wafer

In einem modularen Wafer Bearbeitungssystem befinden sich zwischen den einzelnen Stationen Transportsysteme, die die empfindlichen Wafer Scheiben von einer zur anderen Station transportieren. Da hier absolute Reinraumbedingungen herrschen, muss dieses Handling vollautomatisiert erfolgen. Es ist außerdem darauf zu achten, weder die Vorder- noch die Rückseite des Wafers mit dem Roboterzu berühren, um Verunreinigungen im Verfahren zu verhindern.

In einem modularen Wafer Bearbeitungssystem befinden sich zwischen den einzelnen Stationen Transportsysteme, die die empfindlichen Wafer Scheiben von einer zur anderen Station transportieren. Da hier absolute Reinraumbedingungen herrschen, muss dieses Handling vollautomatisiert erfolgen. Es ist außerdem darauf zu achten, weder die Vorder- noch die Rückseite des Wafers mit dem Roboterzu berühren, um Verunreinigungen im Verfahren zu verhindern.

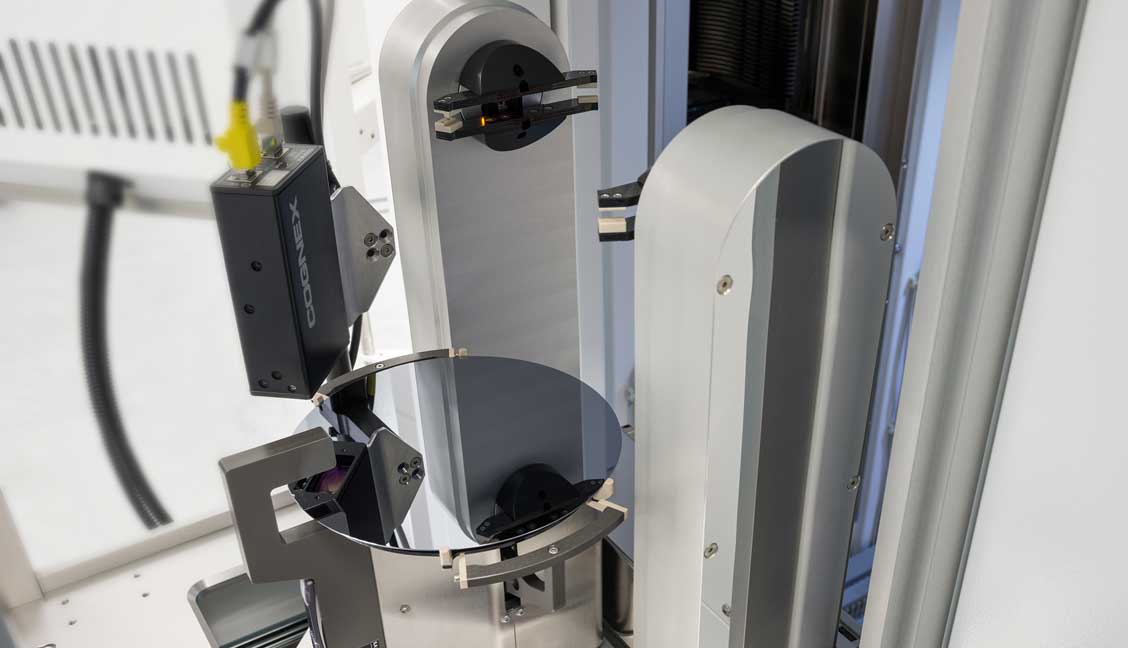

Das Wafertransfersystem vom Typ IL C3800 hat die Aufgabe, eine reinraumtaugliche Kunststoffbox FOUP (Front open unit pott) automatisiert zu öffnen, die enthaltenen Wafer zu entnehmen, umzudrehen, auszurichten und der nachfolgenden Bearbeitungseinheit zu übergeben. Ein Dreiachsroboter holt die Wafer aus der Ladestation und legt die Chips sehr schnell und präzise auf den sogenannten Flipper (Wendestation).

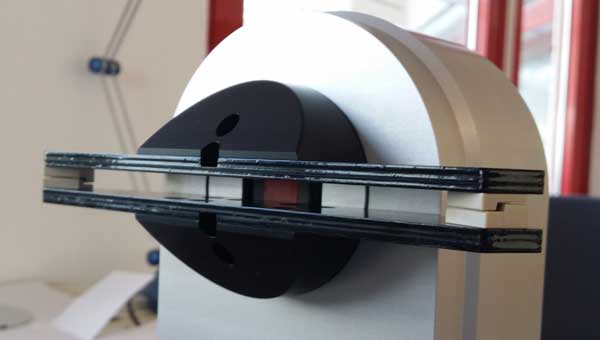

Zwei Gimatic Greifer nehmen den Wafer entgegen. Die Schwenkeinheit wendet diesen mit der falschen Seite ankommenden Wafer absolut synchron mithilfe eines Präzisionszahnriemen-Antriebs. Schließlich legen die Greifer den Silizium Wafer auf den sogenannten Aligner, wo er für den Weitertransport ausgerichtet wird.

Hier liest eine bildgebende Kamera den Barcode des Wafers. Die Transfermaschine übergibt die im Barcode enthaltene Information sowie die exakte Lage des Wafers der folgenden Bearbeitungsstation via Ethernet, welche daraufhin vollautomatisch den korrekten Prozess am richtigen Ort ausführt

200 Wafer pro Stunde im Reinraum

„Mit dieser Automatisierung spart sich der Anwender den aufwändigen Transportprozess und kann sich seiner Kernaufgabe wie beispielsweise dem Laserablatieren von Schichten widmen“, erklärt Thomas Rölz die Notwendigkeit für die Investition einer Maschine, deren Komplexität erst bei genauerem Hinsehen deutlich wird. Dass sie aber für die Reinraumklasse 1 zugelassen etwa 200 Wafer Scheiben pro Stunde dem Prozess vollautomatisiert zufügt, rechtfertige die Investition.

In dieser Wendestation kommen zwei Gimatic-Greifer von MPPM 1606 und eine Schwenkeinheit vom Typ MRE 25180 erstmals zum Einsatz. „Wir wollten weg von der Pneumatik, weil sie in unseren Vorgängermaschinen zu viel Abrieb erzeugte, zu groß baute, zu aufwendig in der Umsetzung war und die Wafer nicht sanft genug handhaben konnte“, beschreibt der Entwicklungsleiter die Gründe für die Umstellung von Pneumatik auf Mechatronik. Insbesondere der durch die Pneumatik verursachte Abrieb war hier nicht mehr annehmbar, weil die Laser-Beschriftung im Mikrometerbereich absolut partikelfrei sein muss.

Stromlose Greifkraftsicherung

„So habe ich damals im Internet recherchiert, wer sich auf die Herstellung solcher mechatronischer Komponenten spezialisiert hat“, erinnert er sich. Gimatic hatte gleich beide für uns wichtigen Merkmale in seinen Produkten umgesetzt – sowohl die Rotation als auch eine sehr kompakte Bauweise. „Das sind einfach unsere USP: kleine Bauweise, einfache Ansteuerung und Greifkraftsicherung auch im unbestromten Zustand“, ergänzt Harry Kern, Technischer Berater der Gimatic Vertrieb GmbH und Ansprechpartner für den Laserspezialisten. „Wir waren übrigens die ersten, die eine stromlose Greifkraftsicherung angeboten haben.“ Das Gesamtsystem ist patentiert.

Diese Vakuumgreifer handeln einfach alles

Diese Vakuumgreifer handeln einfach alles

„Das ist überhaupt ein ganz wichtiger Punkt“, so Sven Wollstadt, „dass der Greifer in dem Zustand bleibt, den er zuletzt hatte, auch wenn die Maschine ausfällt.“ Insbesondere sei das bei den undefinierten Zuständen der Schwenkeinheit wichtig. Dass sich durch die energieeffiziente Arbeitsweise der Komponenten auch die einzelnen Schritte der EU-Energieeffizienz-Richtlinie zur Reduzierung des Primärenergieverbrauchs um 20 Prozent bis 2020 einhalten lassen, sei selbstverständlich mit der Methodik: einmal Strom drauf – Endlage – fertig.

„Mit diesem Flipper und der autarken parallelen Arbeitsweise sind wir Vorreiter“, berichtet der Entwicklungsleiter stolz. Bei herkömmlichen Systemen transportiert und wendet der Roboter den Wafer nacheinander.

Empfindlichkeit der Wafer berücksichtigen

„Die größte Herausforderung in dieser Anwendung war für uns die Empfindlichkeit der Wafer“, erinnert sich Harry Kern. Der Wafer darf nur an den ersten Millimetern vom Außen Durchmesser mit einer Kraft von nur fünf Newton gegriffen werden. Ansonsten würde der Greifprozess sein Gefüge zerstören. Das könne ein pneumatischer Greifer nicht mehr leisten.

„Bei unserem Elektrogreifer baut sich die Kraft bedarfsgerecht auf. Das Getriebe bringt die Greifbacken bis zum Widerstand, sprich dem Auftreffen auf den Wafer. Die Backen können sich nicht weiterbewegen, die Spindel arbeitet aber weiter und erzeugt dadurch die Greifkraft. Die Regelkarte im Greifer registriert das und schaltet bei einer voreingestellten Kraft ab“, beschreibt Harry Kern den Greifprozess.

Greifer | pneumatische + elektrische diverser Hersteller

Greifer | pneumatische + elektrische diverser Hersteller

Beim pneumatischen System trifft der Greifer mit der kompletten Greifkraft auf einmal auf das Werkstück und würde zumindest einen Wafer zerstören. Innolas hat für diese Anwendung unterstützend auch noch Karbonbacken konstruiert, die zusätzlich eine Federfunktion übernehmen und damit die Greifkraft reduzieren.

Mechatronisch umdenken lohnt sich

„Die Neuentwicklung war zwar schon extrem aufwendig, aber dafür ist die Schwenkeinheit jetzt wesentlich einfacher zu produzieren“, resümiert Sven Wollstadt. So konnten Unterhaltskosten und Entstehungskosten stark reduziert werden.

„Die Neuentwicklung war zwar schon extrem aufwendig, aber dafür ist die Schwenkeinheit jetzt wesentlich einfacher zu produzieren“, resümiert Sven Wollstadt. So konnten Unterhaltskosten und Entstehungskosten stark reduziert werden.

Allein die Produktionszeiten haben sich um ein Drittel verringert. Und auch die einfache Ansteuerung von Greifer und Schwenkeinheit gestatte es, direkt mit den digitalen Signalen in die Steuerung zu gehen. So verwundert es nicht, dass bei Neuentwicklungen nur noch mechatronische Greifer zum Einsatz kommen sollen.

Der Kunde hingegen darf sich auf geringere Gesamtkosten bzw. Total Cost of Ownership freuen. Denn Gimatic garantiert bis zu 10 Millionen Zyklen Wartungsfreiheit. „Wir sind die einzigen Anbieter, die einen Greifer mit einer 3 Pin Steuerung 24 V anbieten und benötigen somit kein Zusatzmodul“, ergänzt Harry Kern.

Und die sehr einfache Ansteuermöglichkeit spart Programmierung und Schulung des Bedieners. „Das Preis-/Leistungsverhältnis der Module ist so toll und wir haben sie wirklich gerne eingesetzt“, freut sich Sven Wollstadt. Und ergänzt die Beurteilung: „Wir haben viele Lieferanten im Haus, doch Gimatic war sehr engagiert und hat uns super konstruktiv begleitet.“

Vorgeschmack auf Speed und Pin

Generell geht in der Konstruktion der Trend dazu, mechatronischen Produkten den Vorzug gegenüber pneumatischen zu geben. „Nicht zuletzt im Zuge der Industrie 4.0-Entwicklung und dem Einzug der kollaborativen Robotik fragen Kunden nun gezielt nach unseren Produkten“, so Harry Kern. Und so gibt er einen kleinen Vorgeschmack auf Neuentwicklungen aus dem Hause Gimatic:

Wir haben jetzt eine Speedversion im Programm, welche bis zu 120 Greifzyklen pro Minute erreicht. Zudem gibt es eine Greifer-Variante, die im Moment des Erreichens vom Spitzenstrom und Abschalten des Antriebsmotors ein Signal ausgibt. Dieses Signal kann dazu verwendet werden, dieses als „Bauteil gegriffen“ zu definieren.

Das könnte Sie auch interessieren...

Werkzeugwechsler im 3D Betondrucker für die Baustelle der Zukunft

Roboter-Greifer | Automatisierte Heinzelhändchen

Vakuumsauger | Vakuumgreifer handeln einfach alles

Gimatic | Der smarte Greifer Spezialist

Vakuumpumpe | Energieeffizienz und Ölfreiheit im Fokus

Roboter-Greifer und EOAT Lösungen

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.