Direktantriebe meistern Performance-Anforderung bei Alzmetall

- Details

- Zugriffe: 18547

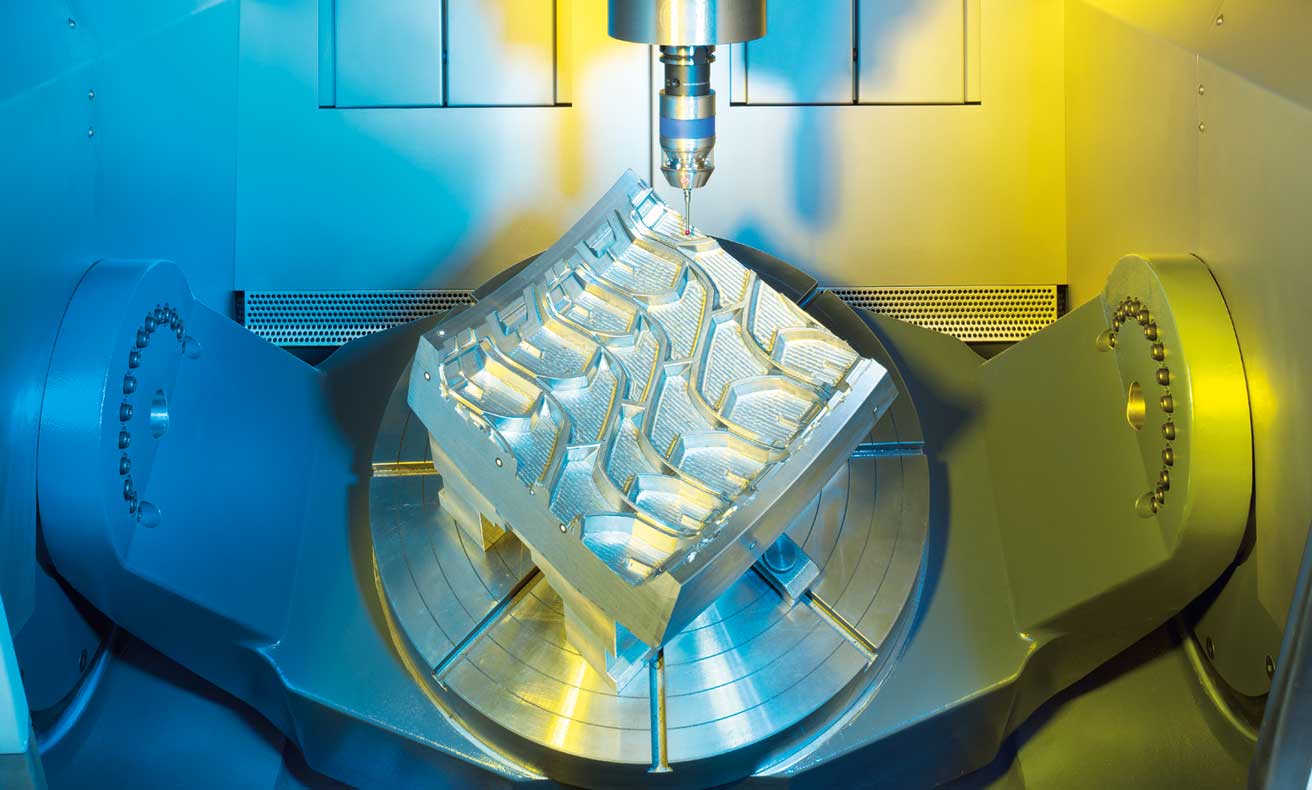

Die Bearbeitungszentren von Alzmetall zeichnen sich durch ihre extrem hohe statische und dynamische Steifigkeit aus, welche die geforderten Genauigkeiten beim Drehen bzw. Fräsen ermöglicht. Bei den Rund-Achsen vertrauen die Altenmarkter Entwickler ganz auf die Torquemotoren von Idam, die zudem noch eine Reihe anderer Produkte der Schaeffler Gruppe wie Lager oder Linearführungen mit sich bringen.

Inhalt

- Maschinenbauer Alzmetall auf zwei Standbeinen

- Hohe Steifigkeit für die Genauigkeit

- Aufbau und Arbeitsweise vom RKI Direktantrieb

- Künftige Entwicklung mit Hindernissen

Maschinenbauer Alzmetall auf zwei Standbeinen

Sagt ein Kunde: "Wir waren von Anfang von der überragenden Leistungsfähigkeit gegenüber den Wettbewerbsprodukten überzeugt", dann spricht das wohl uneingeschränkt für die Leistungen seines Lieferanten. Diese Aussage stammt von Ludwig Probst, Prokurist und Leiter der Entwicklung/Konstruktion der Werkzeugmaschinenfabrik und Gießerei Friedrich GmbH & Co. KG, kurz Alzmetall. Die Anerkennung galt der INA - Drives & Mechatronics AG & Co. KG, kurz IDAM von der Schaeffler Gruppe.

Sagt ein Kunde: "Wir waren von Anfang von der überragenden Leistungsfähigkeit gegenüber den Wettbewerbsprodukten überzeugt", dann spricht das wohl uneingeschränkt für die Leistungen seines Lieferanten. Diese Aussage stammt von Ludwig Probst, Prokurist und Leiter der Entwicklung/Konstruktion der Werkzeugmaschinenfabrik und Gießerei Friedrich GmbH & Co. KG, kurz Alzmetall. Die Anerkennung galt der INA - Drives & Mechatronics AG & Co. KG, kurz IDAM von der Schaeffler Gruppe.

Auf zwei Standbeinen steht das Unternehmen nahe dem Chiemsee in Altenmarkt an der Alz: der Gießerei und dem Maschinenbau. "In der Gießerei produzieren wir ausschließlich Eisenguss, und zwar alle Sorten Sphäroguss und Grauguss bis zu fünf Tonnen schwer das Stück" so der Chef-Entwickler.

Neben dem Einsatz einer automatischen HWS-Formmaschine wird vor allem auch Handform-Guss erzeugt. Der Maschinenbau umfasst drei Produktgruppen: Säulenbohrmaschinen hochdynamische Bearbeitungszentren, die sich wiederum in CS-, FS-, GS- und GX-Baureihen unterteilen sowie Sondermaschinen für die Serienfertigung.

Hohe Steifigkeit für die Genauigkeit

"Unsere G-Typen-Baureihe sucht Ihresgleichen am Markt in Bezug auf Dynamik, Steifigkeit und thermische Stabilität", sagt Probst. Dieses Alleinstellungsmerkmal verdanken die Bearbeitungszentren ihrem Maschinenkonzept, das die absolute, symmetrische Geometrie in Bezug auf die Hauptspindel ermöglicht.

"Eine Maschine muss die Reaktionskräfte aufgrund von Zerspanung und Beschleunigung, die durch die hohen Schnittgeschwindigkeiten und -Vorschübe erzeugt werden, so aufnehmen können, dass sie keine Geometriefehler verursachen. Beschleunigen und verzögern kann jeder, aber unter diesen Kräfteverhältnissen die Geometrie sicherzustellen, setzt eine entsprechende Steifigkeit der Maschine voraus", so Probst.

"Eine Maschine muss die Reaktionskräfte aufgrund von Zerspanung und Beschleunigung, die durch die hohen Schnittgeschwindigkeiten und -Vorschübe erzeugt werden, so aufnehmen können, dass sie keine Geometriefehler verursachen. Beschleunigen und verzögern kann jeder, aber unter diesen Kräfteverhältnissen die Geometrie sicherzustellen, setzt eine entsprechende Steifigkeit der Maschine voraus", so Probst.

Das "G" in der Maschinenbezeichnung steht für Gantry-Bauweise: Dabei werden in Y-Richtung zwei autonome achsparallele Linearantriebe so aufeinander abgestimmt, dass das Koordinatenfahrwerk eine hohe Parallelverfahrgenauigkeit und damit geometrische Rechtwinkligkeit zur X-Achse erreicht.

Die extrem hohe Steifigkeit des Gesamtkonzeptes resultiert einerseits aus dem geschlossenen Verbund der Gestellbauteile mit dem Koordinatenfahrwerk, andererseits aus den doppelt innenliegenden Führungssystemen aller Linearachsen.

Die damit einhergehende statische Überbestimmung wird beherrscht durch hohe Fertigungsgenauigkeit der Kontaktgeometrien aufgrund zweckorientierter Parallelspanntechnik und Integralbauweise. Zudem sind wir in der Lage, jede beliebige, technologiebezogene Hauptspindel einzubauen", so Probst zu den Vorteilen der Maschinen.

Ein Hersteller für vier Funktionen

Antreiben, Führen, Lagern, Messen: Das sind gleich vier Funktionen, die von verschiedenen Geschäftsbereichen der Schaeffler Gruppe abgedeckt werden: Von der GS650 bis zur GS1400 verfügen die Bearbeitungszentren über drei bis fünf Achsen.

Antreiben, Führen, Lagern, Messen: Das sind gleich vier Funktionen, die von verschiedenen Geschäftsbereichen der Schaeffler Gruppe abgedeckt werden: Von der GS650 bis zur GS1400 verfügen die Bearbeitungszentren über drei bis fünf Achsen.

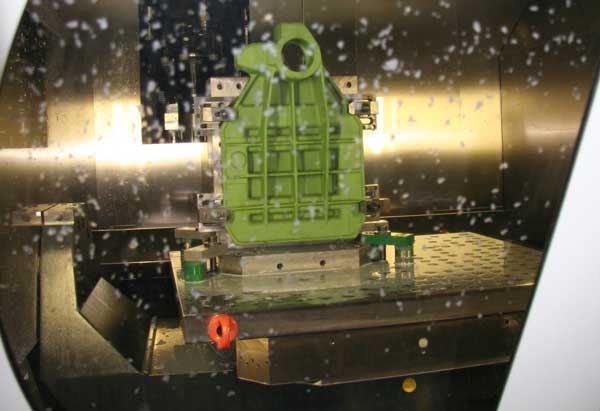

Die Fünf-Achs-Variante gliedert sich in die drei hintereinander geschalteten Linearachsen X-, Y- und Z, die konventionell mit Kugelgewindetrieben betrieben werden sowie die zwei hintereinander geschalteten rotatorischen Achsen A und C, die mit Direktantrieben versehen sind.

Aufgrund der jahrelangen sehr guten Geschäftsbeziehungen mit der Schaeffler Gruppe entschieden sich die Konstrukteure bei Alzmetall ohne große Auswahlverfahren zunächst für die RE-Serie der Suhler Antriebsspezialisten. Vor einem Jahr kam dann die Leistungsrekord brechende RKI-Serie dazu. "Wir hatten keinen anderen Lieferanten für Torquemotoren in unseren Maschinen seit deren erstem Einsatz vor etwa sechs Jahren“, sagt Probst.

Die Entscheidung fiel damals aufgrund der Dynamik und Leistungsdichte zugunsten der IDAM-Antriebe. Alzmetall hatte vor allem Außenläufermotoren verwendet, um beispielsweise in der C-Achse einen großen Freiraum für die zentrale Energieführung zu erhalten. Seit der Etablierung sogenannter Hybridmaschinen, die sich mit dem Einzug der Drehbearbeitung und damit hohen Drehzahlen ins Bearbeitungszentrum entwickelten, verwenden die Oberbayern zudem RKI-Motoren.

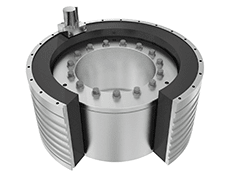

Rundtisch Systeme für die präzise Werkstück Positionierung

Rundtisch Systeme für die präzise Werkstück Positionierung

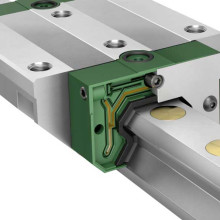

Die Linearachsen werden ebenfalls mit INA-Produkten bestückt: In allen Achsen befinden sich RUE 45-E-Linearführungen mit jeweils zwei RUE-Schuhen pro Schiene. Diverse ZARF-Lager finden zudem in den Achsantrieben Einsatz. In den C-Rundachsen aller GS-Maschinen sind die für hohe Drehzahlen prädestinierten INA-Rundtisch-Messlager YRTSM verbaut. Wie der Name schon sagt, ist hier das Messsystem im Lager integriert und zwar so, dass der gesamte Durchmesserbereich frei bleibt für die Energiezuführung der Maschine.

500 Prozent mehr - eine neue Dimension

Alzmetall gehörte schon zu den ausgewählten Kunden für die Testphase der Beta-Serie der RKI-Motoren. Deren Verkaufsstart erfolgte nach einer zweieinhalbjährigen Entwicklungszeit vor etwa einem Jahr. "Die Motivation für die Entwicklung des neuen Funktionsprinzips kam aus der Anwendung eines Direktantriebs für einen Hybrid-Pkw", sagt Marko Pfeiffer, Leiter Technischer Verkauf bei IDAM.

Alzmetall gehörte schon zu den ausgewählten Kunden für die Testphase der Beta-Serie der RKI-Motoren. Deren Verkaufsstart erfolgte nach einer zweieinhalbjährigen Entwicklungszeit vor etwa einem Jahr. "Die Motivation für die Entwicklung des neuen Funktionsprinzips kam aus der Anwendung eines Direktantriebs für einen Hybrid-Pkw", sagt Marko Pfeiffer, Leiter Technischer Verkauf bei IDAM.

Anforderungen wie geringe Eigenmasse, hoher Wirkungsgrad, hohes Moment bei maximaler Drehzahl und Großserientauglichkeit sollten realisiert werden. Die Motorentechnologien konventioneller Direktantriebe wie die Vorgänger-Motorenserie RI waren hier nur beschränkt einsetzbar. "Nach mehreren Simulationen, Prototypen, Tests und Designoptimierungen gelang es uns, einen Direktantrieb mit völlig neuen Eigenschaften und bis zu 500 Prozent mehr mechanischer Leistung zu entwickeln. Das war die Geburtsstunde des RKI", resümiert Pfeiffer.

Aufbau und Arbeitsweise vom RKI Direktantrieb

Beim Vergleich eines Standardmotors RI mit der Serie RKI fällt auf, dass die in der Standardausführung noch eingesetzten Oberflächenmagneten am Rotor verschwunden sind. Der RKI-Rotor besteht aus einem geblechten Stahlpaket, in dem ein Magnetsystem eingebettet ist. Dieses bündelt den magnetischen Fluss und erhöht ihn um circa 30 Prozent gegenüber vergleichbaren Oberflächenmagneten. Diese 30 Prozent gehen direkt proportional in die erzeugte Kraft ein. Man kann von der gleichen Strombelastbarkeit und Spulenlänge ausgehen.

Somit lassen sich nur durch Tausch des Rotors bis zu 30 Prozent mehr Moment aus einem Motor generieren. Dieses zusätzlich gewonnene Moment hat wiederum Einfluss auf die Gegenspannung und somit auf die Drehzahlanpassung des Gesamtsystems.

Jedesmal, wenn sich ein Magnet an einer Spule vorbei bewegt, induziert das magnetische Feld eine Spannung in der Spule. Die Höhe dieser Spannung ist von der Geschwindigkeit des Magneten abhängig. Je höher die Relativgeschwindigkeit zwischen beiden ist, umso größer wird die induzierte Spannung. Das Problem dieses Effektes besteht darin, dass es bei hohen Gegenspannungen nicht mehr möglich ist, einen Strom in den Motor einzuprägen. Es kommt in diesem Fall meist zu starken Schwingungen, bevor die Achse aus der Regelung fällt.

Wassergekühlte Elektromotoren: kompakt, leistungsfähig, leise

Wassergekühlte Elektromotoren: kompakt, leistungsfähig, leise

Der Zeitpunkt, zu dem dieser Effekt einsetzt, ist maßgeblich von zwei Werten abhängig: der Zwischenkreisspannung des Umrichters und der Induktivität/Gegenspannungskonstante des Motors. Die Zwischenkreisspannung liegt – abhängig vom Umrichter – meist bei 540 bis 600 V in Europa. Die einzige Möglichkeit, die Drehzahl eines Motors zu verändern, ist die Wicklung.

Der Zeitpunkt, zu dem dieser Effekt einsetzt, ist maßgeblich von zwei Werten abhängig: der Zwischenkreisspannung des Umrichters und der Induktivität/Gegenspannungskonstante des Motors. Die Zwischenkreisspannung liegt – abhängig vom Umrichter – meist bei 540 bis 600 V in Europa. Die einzige Möglichkeit, die Drehzahl eines Motors zu verändern, ist die Wicklung.

Durch Verarbeitung eines stärkeren Drahtes verringert sich die Induktivität des Motors. In etwa gleichem Maße wie die Induktivität sinkt, steigt die benötigte Stromstärke des Motors (die halbe Induktivität entspricht annähernd dem doppelten Strom). Mit der Wicklungsanpassung lässt sich die Drehzahl vervierfachen und das Drehmoment um 30 Prozent erhöhen und zwar bei gleichbleibendem Bauraum. Daraus resultiert schließlich eine fünffach höhere mechanische Leistung.

Künftige Entwicklung mit Hindernissen

"In Punkto Weiterentwicklung der RKI arbeiten wir im Moment an einer Eco-Variante, die mit preiswerteren Magneten auskommt und damit nicht mehr den Schwankungen der Magnetpreisentwicklung unterliegt", so Pfeiffer. Im ersten Halbjahr des letzten Jahres ist beispielsweise der Preis für den Rohstoff Neodym, der kostenmäßig den entscheidenden Anteil eines Neodym-Eisen-Bor-Magneten ausmacht, um etwa das Fünffache gestiegen.

"In Punkto Weiterentwicklung der RKI arbeiten wir im Moment an einer Eco-Variante, die mit preiswerteren Magneten auskommt und damit nicht mehr den Schwankungen der Magnetpreisentwicklung unterliegt", so Pfeiffer. Im ersten Halbjahr des letzten Jahres ist beispielsweise der Preis für den Rohstoff Neodym, der kostenmäßig den entscheidenden Anteil eines Neodym-Eisen-Bor-Magneten ausmacht, um etwa das Fünffache gestiegen.

Auch wenn es danach wieder zu einer signifikanten Preissenkung kam, möchten die Suhler unabhängiger von solchen Entwicklungen werden. "Geht man beispielsweise in manchen Applikationen nicht an die Leistungsgrenze der Motoren sondern optimiert die Magnetpreise, lassen sich bei 15 Prozent weniger Drehmoment mehr als 20 Prozent der Magnetkosten einsparen", weiß Pfeiffer. Ein entsprechendes Produkt soll noch Ende dieses Jahres vorgestellt werden.

Ein weiteres Thema für die IDAM Entwickler werden die Motorprinzipien sein: "Wir verwenden in den meisten Torquemotoren das Synchronmotorprinzip mit Permanenterregung mit entsprechenden Neodym-Eisen-Bor-Magneten.

Setzte man sogenannte Hybridmotoren ein, die zusätzliche Reluktanzanteile innerhalb des Motors und damit das typische Schrittmotorenprinzip haben, könnte man Rohstoffkosten reduzieren und sogar die Drehzahlen deutlich steigern. An der Stelle gibt es aber wieder eine andere Herausforderung: Standardumrichter der Industrie unterstützen dieses Motorenprinzip aktuell noch nicht. Es wird wohl noch bis zu zwei Jahre dauern, bis voraussichtlich kleinere Hersteller mit entsprechenden Umrichtern auf den Markt kommen", vermutet Pfeiffer.

Spanntechnik für Werkstück, Vorrichtung und Werkzeugmaschine

Spanntechnik für Werkstück, Vorrichtung und Werkzeugmaschine

Neue Einsatzgebiete sieht der Verkaufsleiter im aktuellen Trend bei den Hauptantrieben für Rundtische hin zu Hochleistungsspindeln, die sehr hohe Momente zur Verfügung stellen. "Ich gehe davon aus, dass irgendwann ein Torquemotor und eine Hochfrequenzspindel in ihrem Aufbau sehr ähnlich sein werden. Hier wächst alles ein bisschen zusammen", schließt Pfeiffer.

Das könnte Sie auch interessieren...

Lagerlösungen und Elektromotoren für Arbeitsmaschinen

Profilschienenführung in moderner Gießereitechnik von Laempe

Künstliche Intelligenz | Trends und Entwicklungen

Planetengetriebe + Wellgetriebe Präzision von Schaeffler

Spindellager – Die Vacrodur Hochleistungselemente

Linearführung | mit Rollen, Kugeln oder zum Gleiten

Angela Struck ist Chefredakteurin des developmentscouts und freie Journalistin sowie Geschäftsführerin der Presse Service Büro GbR in Ried.