Die statische Dichtung für Anlagen und ihr tatsächliches Alter

- Details

- Zugriffe: 7191

Eine statische Dichtung für große Anlagen in der Industrie oder Energietechnik müssen oft gute zwanzig Jahre halten. Bisher eingesetzte Berechnungstools führten dazu, dass die Bauteile oft größer ausfielen, als es notwendig gewesen wäre. Freudenberg Sealing Technologies hat nun eine Methode entwickelt, die Werkstoff Veränderungen auf molekularer Ebene berücksichtigt. So steigt die Zuverlässigkeit der Dichtung bei geringerem Materialeinsatz.

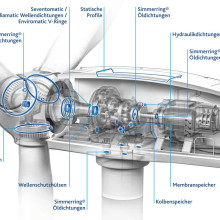

Statische Dichtungen müssen im Anlagenbau eine sehr hohe Lebensdauer aufweisen. Soll bei einer abzudichtenden Verankerung des Turms einer Windkraftanlage auf hoher See dieser gegen eindringendes Salzwasser geschützt werden, muss die Dichtung mehr als zwanzig Jahre einwandfrei funktionieren. Die Lebensdauer einer Dichtung wird einerseits durch Setzen oder Dehnen, sprich physische Relaxation begrenzt. Andererseits verliert der Werkstoff mit der Zeit seine Elastizität durch chemische Veränderungen.

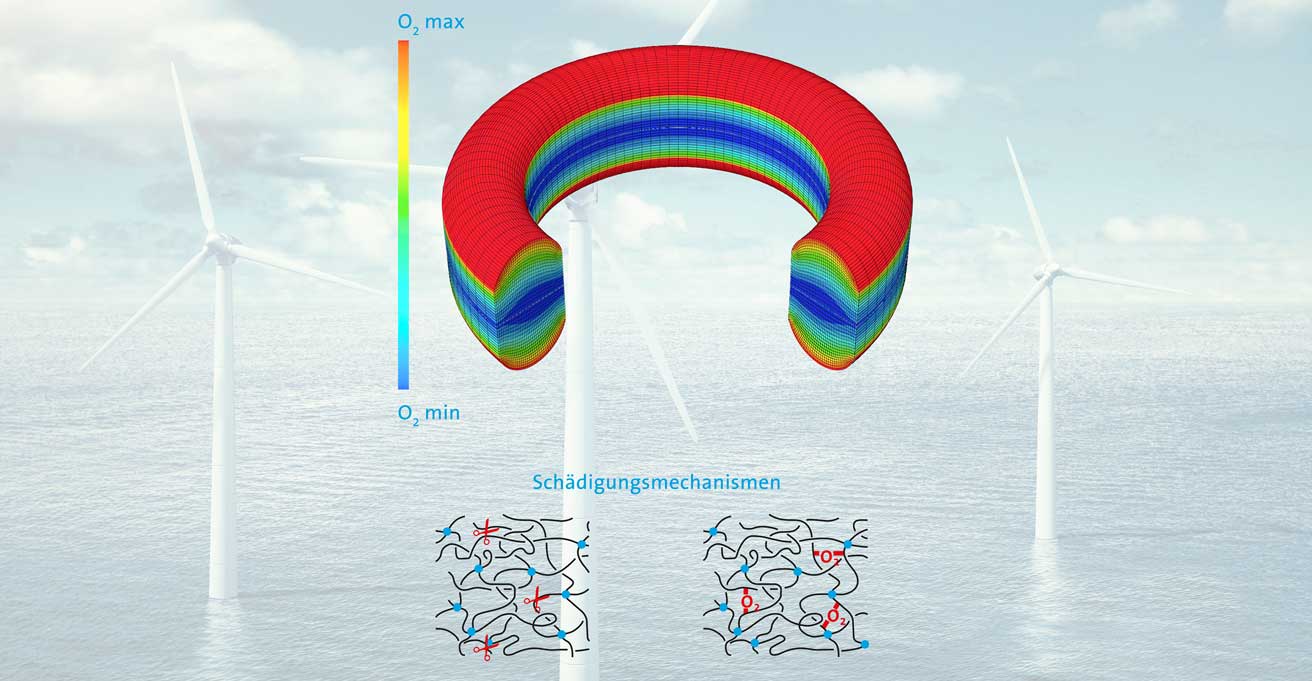

Unter Einfluss von Luftsauerstoff oder Ozon beeinflussen die Alterung von Dichtungen zwei Effekte. Die Polymerketten und Polymernetze brechen unter mechanischer Belastung auf und durch Oxidationsprozesse entstehen zusätzliche Sauerstoffbrücken in dem Netzwerk. Beide Effekte beeinflussen dichtungsrelevante Eigenschaften wie Kontaktdrücke der Dichtungs Flächen, Steifigkeit oder die Fähigkeit, nach der Verformung wieder die ursprüngliche Kontur zu erlangen (Verformungsrest).

Lagerungstests mit Arrhenius Methode

Ob ein Werkstoff die Anforderungen für eine bestimmte Anwendung erfüllt, ermitteln Ingenieure in der Regel durch sogenannte Lagerungstests. Dabei wird ein Prüfling über eine längere Zeit von meist 1000 h Temperaturen von deutlich mehr als 100 °C ausgesetzt.

Zum Vorhersagen der temperaturabhängigen Alterung, extrapolieren Ingenieure bislang die Messwerte nach einer Methode, die nach Svante August Arrhenius, einem schwedischen Chemiker und Nobelpreisträger benannt ist. Für diese gilt als Daumenregel: Eine Erhöhung der Temperatur um 10 °C führt zu einer Verdopplung der Reaktionsgeschwindigkeit. Dies ermöglicht die Durchführung von beschleunigten Alterungstests bei erhöhten Temperaturen.

Diese Methode funktioniert zuverlässig, wenn die richtigen Prüfparameter angenommen werden. Ist das nicht der Fall, kann man mit der Lebensdauer Prognose stark daneben liegen. Überprüfen lässt sich die Prognose nur durch Messungen. Kein zufriedenstellendes Verfahren – insbesondere, wenn man über sehr lange Prüfzeiten spricht. Daher war eine Verbesserung der Methodik zwingend erforderlich.

Verbesserung des Lebensdauer Modells

Die FST-Experten verfolgten dabei zwei wesentliche Ansatzpunkte: Erstens haben sie das Lebensdauer Modell deutlich verbessert, indem sie den Sauerstoffangriff auf das Elastomer mit dem strukturmechanischen Verhalten des Werkstoffes in Zusammenhang brachten und eine chemische Oxidationsgleichung aufstellen. Das Modell wurde numerisch effizient umgesetzt und in ein kommerzielles Finite-Elemente-Programm (FEM) implementiert, um beliebige Geometrien berechnen zu können. Das FEM kann nun lokalen Oxidationsprozesse und deren Auswirkung auf das mechanische Werkstoff Verhalten berechnen.

Zentrale Freudenberg-Forschung mit im Boot

Gleichzeitig wollten die Ingenieure die Messmethoden weiterentwickeln, mit denen die Parameter für das Werkstoffmodell ermitteln werden. Damit soll sich zum Beispiel die während des Alterungsprozesses von statischen Dichtungen verbrauchte Sauerstoffmenge bestimmen lassen. Anhand der Sauerstoffmenge lässt sich das Ausmaß des chemischen Angriffs abschätzen. „Dank der Verbesserung der Messmethoden, des Materialmodells und der Anwendbarkeit auf dreidimensionale Bauteile ergibt sich ein präzises Verfahren für die Lebensdauerprognose“, erläutert Dr. Boris Traber, bei FST für die weltweite Material Vorausentwicklung verantwortlich.

Das gemeinsam mit der zentralen Forschung Freudenberg Technology Innovation entwickelte Verfahren wurde zunächst an Werkstoffproben mit unterschiedlichen Durchmessern verifiziert. Inzwischen kommt es in ersten Anwendungen beim Bau von Offshore WKA zum Einsatz.

Traber sieht das nur als Beginn einer neuen Simulationsära für die Dichtungstechnik: „Künftig können wir unseren Kunden im Anlagenbau ein zuverlässiges Mindesthaltbarkeitsdatum auch über sehr lange Zeiträume nennen.“ Eine Bibliothek mit den Modellen für verschiedene Bauteil-Geometrien und Werkstoffe befindet sich derzeit im Aufbau. Parallel wird die Simulation erweitert, so dass auch anwendungsspezifische Zyklen mit wechselnden Temperaturen und mechanischen Lasten gerechnet werden können.

Das könnte Sie auch interessieren...

Freudenberg Sealing Technologies startet mit neuer Geschäftsleitung

CO2 Fußabdruck reduzieren | So geht's!

Werkstoffprüfung und Simulation für Offshore Windkraftanlagen

Simulation | CAE Software mit und ohne Cloud