Hub-Dreh-Module sorgt in Fertigungsanlage für schnelle Prozesse

- Details

- Zugriffe: 9081

Bei einer vollautomatischen Maschine in Modulbauweise von Philipp Hafner, die unter anderem Mess-, Montage- und Kennzeichnungsaufgaben übernimmt, kommen die neuen Hub-Dreh-Module von Dr. Tretter zum Einsatz. Diese führen Linear-, Dreh- und Positionierbewegungen in einer kompakten Einheit aus. Weil die Konstrukteure damit extrem schlank bauen können, arbeitet die Maschine sehr dynamisch. Anwender erreichen schnelle Taktraten und eine hohe Energieeffizienz.

Inhalt

Kundenspezifischer Fertigungsmesstechnik von Philipp Hafner

Die Philipp Hafner GmbH & Co. KG aus dem schwäbischen Fellbach bei Stuttgart zählt zu den führenden Herstellern kundenspezifischer Fertigungsmesstechnik. Das familiengeführte Unternehmen kann auf eine 90-jährige erfolgreiche Firmengeschichte zurückblicken. „Die Anforderungen an die Messtechnik sind in den vergangenen Jahren deutlich gestiegen“, resümiert Ulla Böhringer, Geschäftsführende Gesellschafterin bei der Philipp Hafner GmbH & Co. KG. „Insbesondere in der Automobilindustrie werden die Toleranzen bei den Bauteilen immer enger, gleichzeitig nimmt die Variantenvielfalt der Werkstücke zu.“

Die Kernkompetenz der Schwaben liegt in der taktilen Messung eng tolerierter Werkstücke: Die Maschinen erfassen präzise die Geometrie dreidimensionaler Teile. Erforderlich ist dies unter anderem für kontrollierte Produktionsabläufe. Die Besonderheit ist, dass diese Anlagen bei den Kunden nicht in klimatisierten Messräumen stehen, sondern direkt in Fertigungslinien integriert sind.

Damit müssen sie auch bei Temperaturschwankungen oder verschmutzten Oberflächen verlässlich ihren Dienst verrichten, denn schon kleinste Abweichungen von den zulässigen Werten können die Prozesse erheblich stören oder zu Schäden führen. Die Anwender kommen überwiegend aus der Automobilbranche. So finden sich die zu vermessenden Bauteile in kritischen Bereichen wie in der Lenkung, in Achsen, im Motor, im kompletten Antriebsstrang bis hin zu den Felgen in den Rädern.

Am Standort Fellbach beschäftigt Philipp Hafner etwa 120 Mitarbeiter. Sie entwickeln die Maschinen, montieren sie und nehmen sie in Betrieb – immer in enger Abstimmung mit den Anwendern. „Bei vollautomatisierten Anlagen können die Durchlaufzeiten sechs bis zwölf Monate betragen“, erklärt Ulla Böhringer. In der Regel handelt es sich dabei um individuelle Lösungen, seltener auch um Kleinserien. Das Gros geht zu Anwendern in Deutschland, bis zu 30 % ins Ausland –Tendenz steigend. Die Internationalisierung spielt für das Unternehmen eine immer größere Rolle.

Schnelle Arbeitsabläufe gefordert

„Was uns auszeichnet?“ Da muss Ulla Böhringer nicht lange überlegen. „Wir haben eine sehr hohe Beratungskompetenz und können Systeme erarbeiten, die genau den Wünschen und Anforderungen unserer Kunden entsprechen.“ Dazu gehört auch ein neues Konzept einer vollautomatischen Anlage – insbesondere für Kolben in Verbrennungsmotoren. Sie kann diese nicht nur messen, sondern auch Kolbenringe, -bolzen und Sicherungsringe montieren sowie die Kolben wiegen, mit Tinte oder Laser beschriften und abschließend mittels Kameratechnik prüfen.

Igus Linearführung als leise, wartungsfreie Alternative

Igus Linearführung als leise, wartungsfreie Alternative

„Weil es sich dabei nicht um eine klassische Sondermaschine für die Fertigungsmesstechnik handelt, erzielen wir mit diesem System eine innovative Neuentwicklung “, erläutert Tim Eißele, Projektleiter Konstruktion bei Philipp Hafner. Die Entwicklung besteht aus einem bis zu 100 m langen Transportsystem mit Werkstückträgern. Dieses verbindet einzelne Stationen, die der Anwender ganz nach seinen Anforderungen anpassen und bei Bedarf jederzeit erweitern kann. Der Projektleiter nimmt einen Werkstückträger, setzt ihn auf das Transportband und legt das Bauteil, nämlich einen Kolben für einen Automobilhersteller, darauf. „Der Kunde erwartet eine hohe Bearbeitungsqualität in extrem kurzer Zeit“, sagt er und startet eine der Stationen.

Über eine Einzugseinheit wird der Werkstückträger vom Transportsystem in die Station gezogen und dockt dort an. Eine Aufnahme fährt von unten durch eine Bohrung durch ihn hindurch und hebt den Kolben soweit hoch, bis er die Montageposition für den jeweiligen Kolbenring erreicht. „Die Anlage hievt das Werkstück aber nicht nur in die entsprechende Höhe“, erklärt Tim Eißele. „Je nachdem, um welche Station es sich handelt, muss es auch in eine bestimmte Winkellage positioniert oder um 360 Grad gedreht werden.“

Stichwort: Downsizing

„Ob die jeweilige Station nun montiert, misst oder andere Schritte ausführt, die Bewegungen müssen schnell und dynamisch erfolgen, um die geforderten Taktraten erfüllen zu können“, erläutert Tim Eißele. Bei Recherchen nach passenden Komponenten, die diese Bewegungen ausführen können, stießen die Konstrukteure auf die neuen Hub-Dreh-Module seines Zulieferers Dr. Tretter aus dem knapp 40 km entfernten Rechberghausen.

„Ob die jeweilige Station nun montiert, misst oder andere Schritte ausführt, die Bewegungen müssen schnell und dynamisch erfolgen, um die geforderten Taktraten erfüllen zu können“, erläutert Tim Eißele. Bei Recherchen nach passenden Komponenten, die diese Bewegungen ausführen können, stießen die Konstrukteure auf die neuen Hub-Dreh-Module seines Zulieferers Dr. Tretter aus dem knapp 40 km entfernten Rechberghausen.

Bei den Modulen bildet die Spindel gemeinsam mit der Drehmomentwelle eine Einheit. Damit können sie sowohl separate als auch kombinierte Bewegungsabläufe wie Positionierungs-, Linear- und Drehbewegungen umsetzen. „Für Translation und Rotation benötigen konventionelle Lösungen in der Regel mindestens zwei Elemente“, weiß Holger Schmidt, Technischer Verkauf bei Dr. Tretter, der Philipp Hafner bei diesem Projekt betreut.

Eine Linearführung setzt beispielsweise die vertikale, eine Spindelachse die horizontale Bewegung um, ein Drehlager übernimmt die Rotation. „Dazu kommt: Die Anzahl an Komponenten würde mit einem herkömmlichen System sehr viel mehr Bauraum beanspruchen und die Antriebe müssten entsprechend ausgelegt werden, um die Masse schnell bewegen zu können", sagt Tim Eißele.

Die Hub-Dreh-Module hingegen benötigen wenig Platz und die Antriebe können wegen des geringeren Gewichts deutlich kleiner dimensioniert werden. Konstrukteure setzen damit insbesondere in der Automatisierungstechnik sehr dynamische Anwendungen um und erzielen gleichzeitig positionsgenaue Bewegungsabläufe.

Hub-Dreh-Modul für dynamische Prozesse

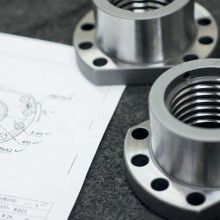

„Mit den Hub-Dreh-Modulen haben wir unser Spektrum an Drehmomentkugelbuchsen und - wellen erweitert“, erläutert Holger Schmidt. „Diese Einheiten übertragen bei gleichzeitiger Translation Drehmomente und können diese abstützen.“ Der Hersteller Technologie-Partner kombiniert dazu einen Kugelgewindetrieb mit einer Drehmomentbuchse. Wie beim Kugelgewindetrieb ist auf einer Vollwelle eine Wendelnut eingeschliffen. Dazu kommen vier Längsnuten wie bei der Drehmomentwelle.

Auf dieser Welle sind zwei drehbar gelagerte Flanschmuttern angeordnet. Eine Mutter übernimmt die Funktion einer Kugelgewindetrieb-Mutter, die andere die einer Drehmomentbuchse. Beide werden jeweils von einem Servomotor mittels Zahnriemen angetrieben. Wird nur die Spindelmutter angetrieben, erfolgt eine reine Hubbewegung der Welle und der Kolben wird angehoben. Werden beide Muttern synchron angetrieben, ergibt sich eine reine Drehbewegung der Spindel.

Hohe Taktraten und äußerst servicefreundlich

Um die verschiedenen Bewegungsprofile umzusetzen, ist bei den Hub-Dreh-Modulen nur eine Welle erforderlich. Ist diese als Hohlwelle ausgeführt, kann die Energiezuleitung einfach hindurchgeführt werden. „Mit den Hub-Dreh-Modulen haben wir für diese Anlage eine standardisierte Möglichkeit geschaffen, Bauteile vom Werkstückträger den einzelnen Bearbeitungszellen zuzuführen“, sagt Tim Eißele. Dies trägt erheblich dazu bei, die geforderten hohen Taktraten zu erreichen.

Um die verschiedenen Bewegungsprofile umzusetzen, ist bei den Hub-Dreh-Modulen nur eine Welle erforderlich. Ist diese als Hohlwelle ausgeführt, kann die Energiezuleitung einfach hindurchgeführt werden. „Mit den Hub-Dreh-Modulen haben wir für diese Anlage eine standardisierte Möglichkeit geschaffen, Bauteile vom Werkstückträger den einzelnen Bearbeitungszellen zuzuführen“, sagt Tim Eißele. Dies trägt erheblich dazu bei, die geforderten hohen Taktraten zu erreichen.

Einen weiteren sehr großen Vorteil sieht der Projektleiter in der besseren Zugänglichkeit bei Wartungsarbeiten. Denn im Vergleich zu konventionellen Lösungen ist das Hub-Dreh-Modul schlanker und leichter. Aufwendige Mechanik entfällt. Das erhöht auch die Sicherheit. „Wir haben nur eine Spindel, die hoch und runterfährt und sich dreht – von der Masse her völlig unkritisch“, betont Tim Eißele. „Würde die Konstruktion mehrere Kilogramm wiegen, müsste sie entsprechend abgesichert sein.“

Mehr als nur geliefert

Um solche wirtschaftlichen und zukunftsorientieren Lösungen entwickeln zu können, sind für Philipp Hafner Zulieferer wie Dr. Tretter sehr wichtig. „Wir bekommen nicht nur entscheidende Impulse, wir können auch effizienter konstruieren“, sagt Ulla Böhringer. Von den Zulieferern wird Schnelligkeit und Zuverlässigkeit erwartet. Dafür benötigt der Maschinenbauer Partner, auf die er sich verlassen kann. Auf Dr. Tretter setzt der Spezialist seit über zwei Jahrzehnten. Er schätzt die hohe Qualität der Produkte. Ein weiterer Vorteil ist die räumliche Nähe. Und weil die Hub-Dreh-Module besonders wirtschaftlich sind, werden Kosten eingespart. Dies führt zu einer Preisreduzierung im Vergleich zur konventionellen Lösung.

Das könnte Sie auch interessieren...

Kugelgewindetrieb | Sich drehende Kugelumlaufspindel

Linearachse | Präzision und Antriebsvielfalt

Dr. Tretter übernimmt IGT und weitet Fertigungstiefe aus

Wie man mit Kugelrollen den Materialfluss effizienter macht

Wann Trapezgewindetriebe besser als Kugelgewindetriebe sind