Lineartechnik für führungsgenaue und leichte 3D-Drucker

- Details

- Zugriffe: 7335

Stellt ein Unternehmen die in seine eigenen Produkte eingebauten Komponenten mit diesen selbst her, ist das wohl die beste Referenz. Unter anderem werden alle Kunststoffteile, die in den 3D-Druckern von HM-3D verbaut sind, auf selbigen hergestellt. Für die hohe Führungsgenauigkeit, Langlebigkeit und leichte Bauweise der Geräte setzt der Hersteller auf die Führungskomponenten von Dr. Tretter bzw. Alulineartechnik.

Stellt ein Unternehmen die in seine eigenen Produkte eingebauten Komponenten mit diesen selbst her, ist das wohl die beste Referenz. Unter anderem werden alle Kunststoffteile, die in den 3D-Druckern von HM-3D verbaut sind, auf selbigen hergestellt. Für die hohe Führungsgenauigkeit, Langlebigkeit und leichte Bauweise der Geräte setzt der Hersteller auf die Führungskomponenten von Dr. Tretter bzw. Alulineartechnik.

Es ist noch gar nicht so lange her, da legten Kunden für hochwertige 3D-Drucker noch sechsstellige Beträge auf den Ladentisch. Das hat sich massiv geändert. Heute können sich die Preise sogar unter 1000 Euro bewegen. Auch die Handhabung der Geräte ist im Lauf der Jahre deutlich einfacher geworden. Zum Einsatz kommen die Drucker deshalb nicht mehr nur bei Firmen in ganz unterschiedlichen Branchen, sondern auch bei Technik-Nerds und in privaten Haushalten.

Modularer 3D-Drucker für fast alle Filamente

Zu den erfolgreichen Herstellern gehört HM-3D mit Sitz im Schweizer Neunkirch. Im Sommer hat das Unternehmen mit dem „HM-EVO 380“ seine neueste Version präsentiert. Durch den modularen Aufbau lässt sich das Modell genau wie sein Vorgänger an die Bedürfnisse des Nutzers anpassen. Die Anlage arbeitet mit fast allen 3D-Drucker-Filamenten mit einem Durchmesser von 1,75 mm und einer Schichtdicke von 0,03 mm. Für präzise und wiederholgenaue Prozesse legt der Hersteller sehr viel Wert auf hochwertige Komponenten. Hier setzt HM-3D auf die eigene Qualität und produziert zum Beispiel die erforderlichen Kunststoffteile auf seinen 3D-Druckern.

Zu den erfolgreichen Herstellern gehört HM-3D mit Sitz im Schweizer Neunkirch. Im Sommer hat das Unternehmen mit dem „HM-EVO 380“ seine neueste Version präsentiert. Durch den modularen Aufbau lässt sich das Modell genau wie sein Vorgänger an die Bedürfnisse des Nutzers anpassen. Die Anlage arbeitet mit fast allen 3D-Drucker-Filamenten mit einem Durchmesser von 1,75 mm und einer Schichtdicke von 0,03 mm. Für präzise und wiederholgenaue Prozesse legt der Hersteller sehr viel Wert auf hochwertige Komponenten. Hier setzt HM-3D auf die eigene Qualität und produziert zum Beispiel die erforderlichen Kunststoffteile auf seinen 3D-Druckern.

Bei den mechanischen Komponenten für Führung und Antrieb vertraut das Unternehmen auf ausgewählte Partner wie die Dr. Tretter GmbH aus dem schwäbischen Rechberghausen und der Alulineartechnik AG aus Beringen im Kanton Schaffhausen. „Die Zusammenarbeit bei HM-3D hat sich perfekt ergänzt und somit konnten wir gemeinsam eine optimale Beratung und die am besten geeigneten Lösungen anbieten“, sagt Tassilo Tretter, Geschäftsführer bei Dr. Tretter. Da der Kunde seinen Sitz in der Schweiz hat, übernimmt die Alulineartechnik AG die direkte Betreuung. Bei Kunden mit Sitz in Deutschland übernimmt die Dr. Tretter diesen Part.

„Die Alu-SF ist eine perfekte Abrundung unseres Linearführungsprogramms. Die Zusammenarbeit mit dem Schweizer Hersteller ist sehr harmonisch und so kommt es auch, dass wir mit dem Produkt sehr vertraut sind und als exklusiver Handelspartner im deutschen Markt auftreten dürfen“ erläutert Tassilo Tretter.

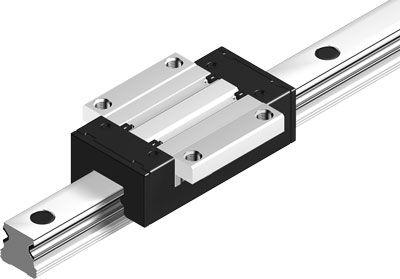

Profilschienenführungen aus Aluminium

Für den mechanischen Grundaufbau der 3D-Drucker kommen Profilschienenführungen aus Aluminium zum Einsatz (Bild oben). „Profilschienenführungen aus Aluminium haben sich als Standardlösung für lineare Bewegungen etabliert“, erläutert Alexander Caliebe, Geschäftsführer der Alulineartechnik AG, und er weiß auch warum: „Sie sind führungsgenau, sehr leicht und rostbeständig. Kommt es auf Kosten- oder Gewichtseinsparung an, können sie im Vergleich zu Ausführungen aus Stahl die deutlich rentablere Lösung sein. Dies ist bei Handhabungs- und Positionierbewegungen häufig das ausschlaggebende Argument, wie es auch hier bei den 3D-Druckern der Fall war.“

Die Grundkörper von Schiene und Führungswagen bestehen aus einer Aluminium-Knet-Legierung. Sie sind eloxiert und sorgen damit für eine hohe Korrosionsbeständigkeit. Für die nötige Präzision des Führungssystems sorgen die Stahleinlagen in Niro-Ausführung. Dadurch sind die Aluminiumführungen belastbar und zugleich rund 60 % leichter als entsprechende Ausführungen aus Stahl. Weil dadurch weniger Masse beschleunigt werden muss, reduziert dies die erforderliche Antriebsleistung ebenfalls. Der Nutzer spart auf ganzer Linie.

Die Grundkörper von Schiene und Führungswagen bestehen aus einer Aluminium-Knet-Legierung. Sie sind eloxiert und sorgen damit für eine hohe Korrosionsbeständigkeit. Für die nötige Präzision des Führungssystems sorgen die Stahleinlagen in Niro-Ausführung. Dadurch sind die Aluminiumführungen belastbar und zugleich rund 60 % leichter als entsprechende Ausführungen aus Stahl. Weil dadurch weniger Masse beschleunigt werden muss, reduziert dies die erforderliche Antriebsleistung ebenfalls. Der Nutzer spart auf ganzer Linie.

30.000 km Lebensdauer dank Erst-Befettung

Eine weitere indirekte Kostensenkung stellt Lebensdauerschmierung dar – ausgelegt auf 30.000 km. Gewährleistet wird dies durch die standardmäßige Erst-Befettung des Führungssystems und weil sehr reibungsarm ist. Hierdurch bleibt die Führungsgenauigkeit über die gesamte Lebensdauer nahezu konstant. Aufwendige Wartungsarbeiten entfallen.

Lineareinheit mit Spindelführung als Standard und Sonderlösung

Lineareinheit mit Spindelführung als Standard und Sonderlösung

Zudem lässt diese Bauweise deutlich größere Parallelitäts- und Höhenabweichungen der Montageflächen zu. Die Schienenführungen lassen sich teilweise sogar auf unbearbeiteten Montageflächen befestigen, denn der Aluminiumkörper gleicht kleine Unebenheiten aus und stellt so geringe Anforderungen an den Unterbau.

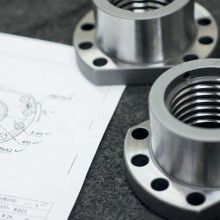

Einbaufertige Kugelgewindetriebe

Für die Antriebstechnik vertraut man auf die Kugelgewindetriebe (Bild oben) von Dr. Tretter. Für ein optimales Druckbild benötigt man vor allem in der vertikalen Bewegung eine hohe Genauigkeit, weshalb man sich für die Kugelumlaufspindeln von Dr. Tretter entschieden hat.

Für die Antriebstechnik vertraut man auf die Kugelgewindetriebe (Bild oben) von Dr. Tretter. Für ein optimales Druckbild benötigt man vor allem in der vertikalen Bewegung eine hohe Genauigkeit, weshalb man sich für die Kugelumlaufspindeln von Dr. Tretter entschieden hat.

„Anhand des Anwendungsfalls und dem mit dem Kunden erörterten Anforderungsprofil konnten wir aus unserem breiten Sortiment den optimalen Kugelgewindetrieb anbieten – diesen gibt´s dann einbaufertig geliefert“, erklärt Tassilo Tretter.

Die Bearbeitung der eingesetzten Spindeln findet im Haus selbst statt, somit können die Bedürfnisse an Speziallösungen einfach und schnell umgesetzt werden. In Kombination mit dem Zahnriemen erreicht das System somit eine Positioniergenauigkeit von ±6 µm auf der X- und Y- und ±1 µm auf der Z-Achse bei einer Auflösung von 20 µm.

Linearlager für Rundwellen und schnelle Bewegungen

Linearlager für Rundwellen und schnelle Bewegungen

Auf den Kunden zugeschnittene Lösungen sowie hohe Verfügbarkeit – da sind sich beide Herren einig – sind die wichtigsten Argumente für den Kunden und ein guter Grund eng zu kooperieren. Dies hilft vor allem Kunden in schnell wachsenden oder schnell wandelnden Märkten erfolgreich agieren zu können.

Zufriedener Kunde mit aussichtsreichem Produkt

„Mit unseren Schienenführungen aus Aluminium sowie den Kugelumlaufspindeln der Dr. Tretter liefern wir qualitativ hochwertige und auf die Anwendung abgestimmte Lösungen aus einer Hand“, beschreibt Alexander Caliebe. Mit ihrer Präzision und hohen Wiederholgenauigkeit tragen die Komponenten zum zuverlässigen Betriebsablauf bei, um auch komplexe Bauteile mit geringem Aufwand schnell auf dem 3D-Drucker zu fertigen. „Bei optimaler Produktion und Materialdichte kann bei der Herstellung von Prototypen oft sogar der Werkstoff Metall durch Kunststoff ersetzt werden“, sagt Michel Hardegger von 3D-HM. Mithilfe dieser Teile können Einbausituationen geprüft und aufgrund der Erkenntnisse anpasst werden. Forschung und Entwicklung gewinnen Zeit und Sicherheit bei vergleichsweise geringen Investitionen.

Das könnte Sie auch interessieren...

Kugelgewindetrieb | Sich drehende Kugelumlaufspindel

Linearachse | Präzision und Antriebsvielfalt

Dr. Tretter übernimmt IGT und weitet Fertigungstiefe aus

Wie man mit Kugelrollen den Materialfluss effizienter macht

Wann Trapezgewindetriebe besser als Kugelgewindetriebe sind