Abstandssensor mit schneller Time-of-flight Messmethode

- Details

- Zugriffe: 12771

Das Radar der Flugsicherung oder das Lidar in der Meteorologie – beide Verfahren basieren auf dem gleichen Prinzip: Ein Signal wird abgestrahlt und von dem zu messenden Gegenstand reflektiert. Über die Messung der Laufzeitmessung kann so sehr einfach auf den Abstand geschlossen werden. Diese so genannte Time-of-flight-Technologie ist auch die Grundlage für den neuen Abstandssensor der Serie PMD OGD von IFM Electronic.

Inhalt

- Abstandssensor mit Laufzeitmessung mit Laserlicht

- Kompakter Problemlöser einfach bedienbar

- Integration in Industrie 4.0 Anwendungen

- Häufige Fragen

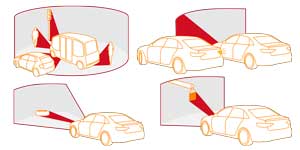

Positionen bzw. Abstände müssen in zahlreichen industriellen Anwendungen bestimmt werden. Automatisierte Montageanlagen, Anlagen der Lagerlogistik und Produktionsmaschinen sind nur einige Beispiele. Die Anforderungen, die an Abstandssensoren gestellt werden, können sich dabei sehr stark unterscheiden. Genauigkeit, Geschwindigkeit, Robustheit, Störunempfindlichkeit usw. sind die typischen Eigenschaften, die Abstandssensoren haben müssen.

Abstandssensor mit Laufzeitmessung mit Laserlicht

Eine sehr Präzise und gleichzeitig sehr schnelle Methode, um die Entfernung zu messen, ist die Lichtlaufzeitmessung bzw. Time of flight (TOF). Die PMD OGD Abstandssensoren arbeiten nach dieser Methode. Der Abstandssensor sendet moduliertes rotes Laserlicht der Laserklasse 1 aus und bestimmt die Zeit, die das Licht vom Sensor zum Objekt und wieder zurück benötigt. Auf diese Weise lässt sich einfach und mit hoher Genauigkeit der Abstand zum Objekt bestimmen.

Die Abstandssensoren gibt es in zwei Versionen: Die Version PMD OGD Longe Range eignet sich für eine Reichweite bis zu 1500 mm und kommt beispielsweise in Material Handling Anwendungen der Lagerlogistik zum Einsatz. Die Version PMD OGD Precision kann Abstände bis zu 300 mm messen und bestimmt diese millimetergenau. Die Abstandssensoren haben je nach Tastweite einen Lichtfleckdurchmesser von etwa 1 mm, so dass sich auch entsprechend kleine Teile sicher erfassen lassen. Dadurch eignet sich der Abstandssensor besonders für Objekte in der automatisierten Montage, wo er sich etwa in sogenannten Error-Proofing-Applikationen einsetzen lässt.

Lidar Sensor erkennt die Umgebung in vier Dimensionen

Lidar Sensor erkennt die Umgebung in vier Dimensionen

Dabei kann er die korrekte Montage von kleinsten Teilen prüfen. Solche Inline-Quality-Checks von Objekten sorgen nicht nur für eine hohe Qualität in der Montage, sondern helfen auch die Kosten zu senken. Denn generell gilt: Je später ein Fehler erkannt wird, umso höher sind die dadurch entstehenden Kosten.

Wird der Fehler erst in einer abschließenden Qualitätskontrolle von Objekten entdeckt oder – schlimmer noch – erst nach der Auslieferung an den Kunden, ist der Aufwand für die Behebung des Fehlers sehr groß. Erkennt eine geeignete Sensorik den Fehler hingegen sofort im Anschluss an den fehlerhaften Montageschritt, lässt er sich relativ einfach beheben. Alternativ kann das betroffene Teil aus der Produktion ausgeschleust werden.

In eigener Produktion getestet

Wie gut der PMD OGD Precision für Inline-Quality-Checks einsetzbar ist, hat der Hersteller in seiner eigenen Sensorikfertigung in Tettnang demonstriert. In einer automatisierten Montagelinie in der Fertigung werden Sensoren zusammengebaut. Dabei muss ein Dichtring vor dem Zusammenbau eingelegt sein, um die notwendige hohe Schutzart zu gewährleisten. Fehlt dieser Dichtring, wird dies bei der Montage nicht unbedingt bemerkt.

Der falsch montierte Abstandssensor funktioniert zwar, er ist aber nicht ausreichend gegenüber eindringender Feuchtigkeit geschützt. Würde ein solcher Sensor ausgeliefert, käme es je nach Umgebungsbedingungen zu einem Ausfall und einer Reklamation durch den Kunden. Die Anwesenheitskontrolle des Dichtrings wurde in Prüfstationen mit dem PMD OGD Precision realisiert. Dabei konnte der Abstandssensor mit 100-prozentiger Zuverlässigkeit erkennen, ob der Dichtring mit einer Stärke von nur 2 mm in der dafür vorgesehenen Nut eingelegt war.

Da die TOF-Messmethode sehr robust gegenüber Störungen ist, kann diese Zuverlässigkeit auch unter schwierigen Umgebungsbedingungen erreicht werden. So stellen etwa Störlichtquellen kein Problem dar. Die Messung funktioniert außerdem unabhängig von der Farbe der Oberfläche. Die oben beschriebene Anwesenheitskontrolle von kleinen Komponenten in der automatisierten Montage funktioniert auch bei Oberflächen, bei denen andere Sensorprinzipien nur schlecht anwendbar sind. Typische Beispiele hierfür sind reflektierende Oberflächen, eine Benetzung der Oberfläche mit einem Ölfilm oder sehr dunkle Objekte, wie bei den oben beschriebenen Dichtringen.

ToF Sensor als kompakter Problemlöser

Die optischen Sensoren der Serie PMD OGD sind in einem kompakten Gehäuse untergebracht, das ganz einfach mit einem M18-Gewinde montiert werden kann. Als Alternative zu dieser Standardbefestigung können zwei Bohrungen am Gehäuse verwendet werden. Der gut sichtbare rote Laserpunkt macht die Einrichtung des Sensors sehr einfach.

Die optischen Sensoren der Serie PMD OGD sind in einem kompakten Gehäuse untergebracht, das ganz einfach mit einem M18-Gewinde montiert werden kann. Als Alternative zu dieser Standardbefestigung können zwei Bohrungen am Gehäuse verwendet werden. Der gut sichtbare rote Laserpunkt macht die Einrichtung des Sensors sehr einfach.

An der Gehäuserückseite hat der PMD OGD ein Display und drei Tasten zur Bedienung. Damit lässt sich die Einrichtung sehr komfortabel durchführen. Das Display zeigt während des Betriebs den aktuellen Messwert für den Abstand an, die Beleuchtung des Displays wechselt je nach Schaltzustand des Sensors zwischen rot und grün. Zwei LEDs an der Oberseite des Gehäuses zeigen ebenfalls den Schaltzustand an, so dass dieser in der Anwendung von allen Richtungen aus sofort erkennbar ist.

Flexibel mit IO-Link-Schnittstelle

Wie die meisten Sensoren des Herstellers ist auch der PMD OGD mit einer IO-Link-Schnittstelle ausgestattet. Diese überträgt nicht nur den Messwert, sondern erlaubt es auch, den Sensor von einem IO-Link-Master aus zu parametrieren. Dadurch wird der PMD OGD in der Anwendung noch flexibler.

Wenn beispielsweise die Produktion für die Montage verschiedener Produkte umgestellt wird, wird der Sensor einfach mit der neuen Parametrierung versehen – die Fertigung kann direkt im Anschluss fortgesetzt werden. Damit lässt sich die Produktionsumgebung sehr flexibel anpassen. Auch bei Wartung und Service bietet die IO-Link-Schnittstelle Vorteile: Wenn der Sensor einmal ausgetauscht werden muss, kann die Parametrierung einfach auf das Ersatzgerät übertragen werden. Die Stillstandzeiten werden so deutlich verkürzt.

Integration in Industrie 4.0 Anwendungen

Die IO-Link-Schnittstelle garantiert gleichzeitig die nahtlose Kommunikation mit übergeordneten Systemen. Damit ist eine Umsetzung von Industrie 4.0 Konzepten, bei denen es auf eine durchgehende Kommunikation von der Sensorebene bis in die Cloud ankommt, mit den neuen Sensoren der Serie PMD OGD problemlos möglich.

Häufige Fragen

Wie funktioniert Time of Flight?

Time of Flight (ToF) ist ein Messverfahren zur Bestimmung der Entfernung eines Objekts. Es funktioniert, indem ein Signal (oft ein Licht- oder Laserstrahl) ausgesendet und die Zeit gemessen wird, die das Signal benötigt, um zum Objekt zu gelangen und wieder zum Sensor zurückzukehren. Die gemessene Zeit, bekannt als "Flugzeit", wird dann verwendet, um die Entfernung zum Objekt zu berechnen, basierend auf der bekannten Ausbreitungsgeschwindigkeit des Signals (zum Beispiel der Lichtgeschwindigkeit bei Laserstrahlen). ToF-Sensoren werden in einer Vielzahl von Anwendungen eingesetzt, darunter in 3D-Kameras, bei Abstandsmessungen in der Automobilindustrie und in der Robotik.

Wie funktioniert eine ToF Kamera?

Eine Time-of-Flight Kamera (Tof) misst die Entfernung zu Objekten in ihrer Sicht, indem sie Lichtimpulse (oft Infrarot) aussendet und die Zeit misst, die diese Impulse benötigen, um vom Objekt reflektiert zu werden und wieder zur Kamera zurückzukehren. Jeder Pixel des Kamera-Sensors ist darauf ausgelegt, diese Zeit zu messen. Durch die Berechnung der "Flugzeit" für jeden Pixel Auflösung kann die 3D Kamera ein 3D-Abbild der Szene erstellen, das Informationen über die Entfernung und Form der Objekte im Blickfeld enthält.

Welche Sensoren gehören zur Kategorie ToF?

ToF Sensoren basieren auf dem Prinzip der Messung der Zeit, um daraus Informationen über die Entfernung und manchmal auch die Form der Objekte abzuleiten. Zur den Time-of-Flight (ToF) Sensoren gehören:

- ToF-Kameras: Time of flight Kameras erfassen 3D-Bilder, indem sie die Flugzeit von Lichtimpulsen messen, die von Objekten in ihrem Sichtfeld reflektiert werden.

- Laser-Distanzmesser: Sie nutzen das ToF-Prinzip, um Distanzen zu einem Objekt zu messen, indem sie die Zeit messen, die ein Laserstrahl benötigt, um zum Objekt und zurück zu gelangen.

- Ultraschall-ToF-Sensoren: Ähnlich wie Laser-Distanzmesser, aber sie verwenden Ultraschallwellen anstelle von Licht.

- ToF-Lidar-Sensoren (Light Detection and Ranging): Tof basierte Lidarsensoren messen Entfernungen zu mehreren Punkten in ihrer Umgebung, was für die Erstellung detaillierter 3D-Karten und für Navigationssysteme in Fahrzeugen, insbesondere in autonomen Fahrzeugen, verwendet wird.

Das könnte Sie auch interessieren...

Gateway | Die Brücke zur Industrie 4.0 Fabrik

IFM Electronic | Technologie für Jeden

CAQ Software | Intelligente Mess- und Prüftechnik

Vision Sensor | Bildsensor für komplexe visuelle Aufgaben

Automobilproduktion | Bauteilfertigung und Montage