Pumpe 4.0 – Nutzen und Mehrwert im Fokus des Betreibers

- Details

- Zugriffe: 10160

Welche Trends dominieren in der Prozessindustrie? Neben dem Dauerbrenner Energie- und Rohstoffeffizienz sind das vor allem der Modulare Anlagenbau und natürlich die Digitalisierung. Diese Innovationen verändern auch die Welt der Industriepumpe. Bei Grundfos steht daher die Pumpe 4.0 bereit. Aber auch diese cyber-physische Pumpe muss in erster Linie zuverlässig Medium von A nach B fördern.

Inhalt

- Cyber-physische Pumpensysteme

- Pumpen für Industrie 4.0

- Auf die Anwendung kommt es an

- Effizienz in großen Dimensionen

- Digitale Lösungen über Cloud-Anbindung

Cyber-physische Pumpensysteme

Cyber-physische Pumpensysteme

Die Digitale Transformation hat technisch wie organisatorisch erhebliche Auswirkungen: Cyber-physische Pumpensysteme vereinfachen den Arbeitsalltag des Betreibers – beispielsweise durch das selbständige Anpassen an Förderbedarfe und die Möglichkeiten zur Fehlerfrüherkennung. Und sie eröffnen durch bisher nicht denkbare Services neue Chancen der Zusammenarbeit zwischen Hersteller und Kunde.

Beispielsweise sind das cloudbasierte Lösungen zur Optimierung der Produktion, also Hinweise zu einer günstigeren Betriebsweise bzw. das Eliminieren einer falschen Betriebsweise. Um solche Lösungen zu realisieren, durchlaufen die Pumpen-Hersteller eine steile Lernkurve: Langwierige Entwicklungszyklen über Jahre hinweg werden abgelöst durch eng getaktete Entwicklungssprünge. Spezifisch für den Kunden entwickelte Algorithmen und das Daten-Management haben Priorität.

Pumpen für Industrie 4.0

Grundfos hat dafür das Konzept der iSolutions entwickelt: Pumpenhydraulik, Antriebstechnik, Sensoren, MSR-Technik sowie spezifische Software sind aufeinander abgestimmt. Funktechnik bzw. Ethernet-Bus machen die Pumpensysteme Industrie 4.0-fähig. Auf diese Weise können smarte Pumpen spezifische Funktionalitäten ausführen, optional auch andere Prozessparameter über zusätzliche freie Schnittstellen mit überwachen.

Smarte Apps und Cloud-Plattformen bieten attraktive Add-ons. Beispielsweise hat der Service mit der App „Grundfos Go“ eine Fülle von Möglichkeiten, den unternehmenseigenen MGE-Motor zu parametrieren oder auszulesen. Go bietet den Zugriff auf alle Betriebsdaten, Parameter und Meldungen der Pumpe. Einstellungen lassen sich komfortabel über die grafische Anzeige, per 'Klonen' und für ganze Gruppen von Pumpen vornehmen.

Auf die Anwendung kommt es an

Digitale Lösungen brauchen ausgereifte Hardware. Die Frage nach der generellen Bedeutung der Digitalisierung ist relativ einfach zu beantworten: Aufgabenbezogen hat natürlich die Hardware (der Werkstoff, das Design) höchste Priorität – eine Prozesspumpe für die Chemie muss andere Anforderungen erfüllen als eine Pharma- oder Food-Pumpe. Dabei macht es einen Unterschied, ob die Pumpe einem wechselnden Teillastbetrieb genügen muss oder permanent unter Volllast arbeitet.

Digitale Lösungen brauchen ausgereifte Hardware. Die Frage nach der generellen Bedeutung der Digitalisierung ist relativ einfach zu beantworten: Aufgabenbezogen hat natürlich die Hardware (der Werkstoff, das Design) höchste Priorität – eine Prozesspumpe für die Chemie muss andere Anforderungen erfüllen als eine Pharma- oder Food-Pumpe. Dabei macht es einen Unterschied, ob die Pumpe einem wechselnden Teillastbetrieb genügen muss oder permanent unter Volllast arbeitet.

Die Chemieproduktion der Zukunft muss flexibler werden – gefragt sind deshalb modulare Anlagen, die aus Plug-and-Play-Komponenten nach Bedarf auf unterschiedliche Prozesse, Produktionsvolumina oder Standorte angepasst werden können. Robuste Technologien, die Schwankungen in der Produktionsmenge beispielsweise abhängig vom Energieangebot ermöglichen, automatisierte Prozesssteuerungen, die eigenständig anhand von Echtzeitmessungen die Verfahren optimieren.

Das bedeutet mit Blick auf die hier arbeitende Industriepumpe: Sie sollte möglichst unterschiedliche Fördervolumina und Förderdrücke abdecken. Und sie braucht Industriesensoren, um die für den Produktionsprozess relevanten Parameter erfassen und verarbeiten zu können.

Effizienz in großen Dimensionen

Der Hersteller hat dazu sein bereits sehr umfangreiches Angebot an Hochdruckkreiselpumpen der Baureihe CR überarbeitet und nach oben erweitert: Die schon bisher verfügbaren Ausführungen CR 90, CR 120 und CR 150 wurden verglichen mit dem Marktstandard 5 bis 10 % effizienter gemacht. Sie sind nun für einen Nenndruck von PN 40 ausgelegt (zuvor: PN 30) und erreichen größere Förderhöhen.

Das modulare Design macht ein weitergehendes Custumizing möglich Was der Kunde nicht benötigt, entfällt und das reduziert die Komplexität. Die neu entwickelten Ausführungen CR 95, CR 125 und CR 155 bieten einen maximalen Volumenstrom bis 240 m³/h. Bei einem Nenndruck von PN 40 fördern sie Fluide mit einer Temperatur zwischen -20° bis +120 °C.

Eine qualitativ hochwertige Filtration ist in vielen Produktionsprozessen unverzichtbar. Neu im Programm des Herstellers ist die Baureihe MTD: Eine mehrstufige Eintauchpumpe, ausgestattet mit halboffenen Laufrädern. Damit fördert die aus robustem Gusseisen gefertigte Pumpe abrasive Feststoffe bis zu einer Größe von 25 mm.

Digitale Lösungen über Cloud-Anbindung

Digitale Lösungen über Cloud-Anbindung

Die digitale Transformation bietet ganz praktische Vorteile für den Betreiber. Digitalisierungsprojekte betreffen z. B. Lösungen zur Fehlererkennung und Ausfallvermeidung. Dahinter steht die Erkenntnis, dass es dem Industriekunden neben der grundsätzlichen Erwartung ökologisch wie ökonomisch akzeptabler Produkte vor allem um diese Priorität geht: Prozesssicherheit und Anlagenverfügbarkeit.

Basis für alle digitalen Angebote des Pumpenspezialisten ist eine Cloud-Plattform mit Funktionen wie Datenspeicherung, Datenexport, Alarmmanagement, Alarmweiterleitung, Verwaltung von Zugriffsrechten, Dokumentenmanagement und Datenanalysator.

Martin Palsa, Geschäftsführer der deutschen Grundfos GmbH und in Personalunion Area Manager DACH, ist sicher: „Die Pumpe 4.0 bietet dem Betreiber erhebliche Mehrwerte. Und sie beeinflusst die User Experience, das Markenerlebnis:

Hersteller und Betreiber arbeiten im Zuge der digitalen Transformation enger zusammen, optimieren gemeinsam Prozessabläufe und entwickeln unternehmensspezifische Service-Konzepte.“ Während in der Vergangenheit der Wettbewerb vielfach allein über den Preis einer Pumpe gelaufen sei, stünden heute der Nutzen und der Mehrwert für den Betreiber im Fokus.

Das könnte Sie auch interessieren...

Hawe Hydraulik | Lösungsanbieter für eine Welt unter Druck

Feldbus | Vielfältige Netzwerktechnik

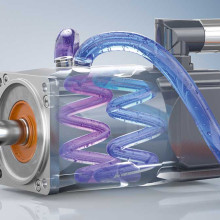

Wassergekühlte Elektromotoren | kompakt, leistungsfähig, leise