Hydraulikleitung | Die Infrastruktur der Hydraulik

- Details

- Zugriffe: 6543

Durch die richtige Auswahl der Hydraulikleitung lassen sich Druckabfälle, Vibrationen, Geräusche, Verschleiß, Leckagen, Überhitzung und Systemausfälle effektiv vermeiden. Hydraulikleitungen sind daher entscheidend für den reibungslosen und langlebigen Betrieb Ihrer Hydraulikanlage. Um die Performance zu maximieren, müssen Leitungen präzise ausgelegt und hochwertig sein. Dieser Beitrag gibt wertvolle Tipps für Auslegung und Montage.

Inhalt

- So verbessern Sie die Standzeit Ihrer Hydraulikschlauchleitung

- Hydraulikleitungen jetzt noch schneller und sicherer montieren

Weitere Komponenten der Hydraulikleitung

So verbessern Sie die Standzeit Ihrer Hydraulikschlauchleitung

Die Frage, ob und wie sich die Lebensdauer von Hydraulikschlauchleitungen verlängern lässt, führt häufig zu Diskussionen und Beratungen. Aufgrund der Komplexität der zahlreichen Einflussfaktoren und deren Auswirkungen ist es jedoch nicht möglich, die genaue Standzeit einer Hydraulikschlauchleitung zu berechnen. Allgemeingültige Aussagen können daher nicht getroffen werden. Dennoch gibt es bewährte Methoden, um die Standzeiten zu optimieren. Dieser Beitrag beleuchtet fünf wesentliche Handlungen.

Die Frage, ob und wie sich die Lebensdauer von Hydraulikschlauchleitungen verlängern lässt, führt häufig zu Diskussionen und Beratungen. Aufgrund der Komplexität der zahlreichen Einflussfaktoren und deren Auswirkungen ist es jedoch nicht möglich, die genaue Standzeit einer Hydraulikschlauchleitung zu berechnen. Allgemeingültige Aussagen können daher nicht getroffen werden. Dennoch gibt es bewährte Methoden, um die Standzeiten zu optimieren. Dieser Beitrag beleuchtet fünf wesentliche Handlungen.

1. Auswahl und Auslegung von Hydraulikschlauchleitungen

Zuerst sollten die vorhandenen Daten der Hydraulikschlauchleitung genau erfasst und überprüft werden. Dann sind diese Fragen zu beantworten:

- Handelt es sich um ein Markenprodukt?

- Ist die Schlauchleitung nach modernsten Standards gefertigt?

- Passt die Kombination aus Schlauch und Armatur?

Anschließend muss überprüft werden, ob die Hydraulikschlauchleitung gemäß den Maschinen- oder Anlagendaten ausgelegt wurde. Hierbei sind sowohl dauerhafte Anforderungen als auch temporäre Spitzenbelastungen zu berücksichtigen. Folgende Fragen müssen geklärt werden:

- Wurde die optimale Nennweite gewählt oder ist der Volumenstrom zu hoch?

- Stimmen Systemdruck und Druckspitzen sowie mögliche Biegeradien mit dem Schlauchmaterial überein?

Insbesondere bei häufigen und starken Druckimpulsen ist der Einsatz beständiger Premium-Schlauchleitungen notwendig, die die Anforderungen der Schlauchleitungs-Normen, wie etwa die Druck-Impulsprüfungen nach ISO 6803, deutlich übertreffen. Der ständige Betrieb im Grenzbereich des Materials kann zu vorzeitiger Alterung und Ausfällen führen. Wenn der Systemdruck beispielsweise 200 bar beträgt, sollte die Schlauchleitung nicht für maximal 200 bar ausgelegt sein, sondern einen höheren Wert wie 225 oder 250 bar aufweisen.

2. Einbausituationen: für längere Standzeiten

Als nächstes ist die Einbausituationen zu prüfen. Zu enge Biegeradien oder auf Torsion belastete Schlauchleitungen sind häufige Ursachen für vorzeitige Ausfälle. Bei der Verlegung von Hydraulikschläuchen in Maschinen und Anlagen müssen die Vorgaben und Empfehlungen der relevanten Normen und Regelwerke beachtet werden, insbesondere DIN 20066 und DGUV 113-020.

Die Spezifikationen des Herstellers in den Datenblättern festgehalten sind, bestimmen die zulässigen Biegeradien. Es ist ratsam, Schlauchleitungen nicht am Limit zu verwenden, sondern Produkte mit ausreichender Sicherheitsreserve zu wählen. Ein weiterer Ansatzpunkt zur Verlängerung der Lebensdauer beweglicher Hydraulikkomponenten ist der Einsatz von Scheuer- oder Knickschutz.

3. Umwelteinflüsse: Beeinträchtigen die Lebensdauer

Äußere Bedingungen haben einen erheblichen Einfluss auf die Lebensdauer von Hydraulikschlauch-Leitungen. Baumaschinen, die im Freien betrieben werden, sollten mit ozon- und UV-beständigen Schläuchen ausgestattet sein, um Rissbildungen und damit verbundene Ausfälle zu verhindern.

Äußere Bedingungen haben einen erheblichen Einfluss auf die Lebensdauer von Hydraulikschlauch-Leitungen. Baumaschinen, die im Freien betrieben werden, sollten mit ozon- und UV-beständigen Schläuchen ausgestattet sein, um Rissbildungen und damit verbundene Ausfälle zu verhindern.

Zusätzlich zu UV-Strahlung und Ozon sind auch Umgebungstemperaturen, Dämpfe, Staub und aggressive Flüssigkeiten wichtige Faktoren, die berücksichtigt werden müssen. Hansa Flex bietet eine Vielzahl von spezialisierten Schlauchleitungen, die für den Einsatz unter anspruchsvollen Bedingungen entwickelt wurden und somit längere Standzeiten gewährleisten als herkömmliche Schläuche.

4. Ölqualität: Wird oft unterschätzt

Die Qualität des verwendeten Hydrauliköls ist ein entscheidender, oft unterschätzter Faktor für die Lebensdauer von Hydraulikschlauchleitungen. Verunreinigungen durch Wasser, Staub und Partikel sowie gealterte oder nicht spezifikationsgerechte Hydraulikflüssigkeiten können die Schläuche erheblich beeinträchtigen. Biologisch basierte, gealterte Öle können beispielsweise Säuren bilden, die die Schläuche von innen angreifen. Es ist ebenfalls wichtig sicherzustellen, dass die Öltemperatur den Spezifikationen der Schlauchleitung entspricht. Ölanalysen können helfen, potenzielle Probleme zu identifizieren und Maßnahmen zur Verbesserung der Ölqualität zu ergreifen.

5. Professionelles Schlauchleitungsmanagement

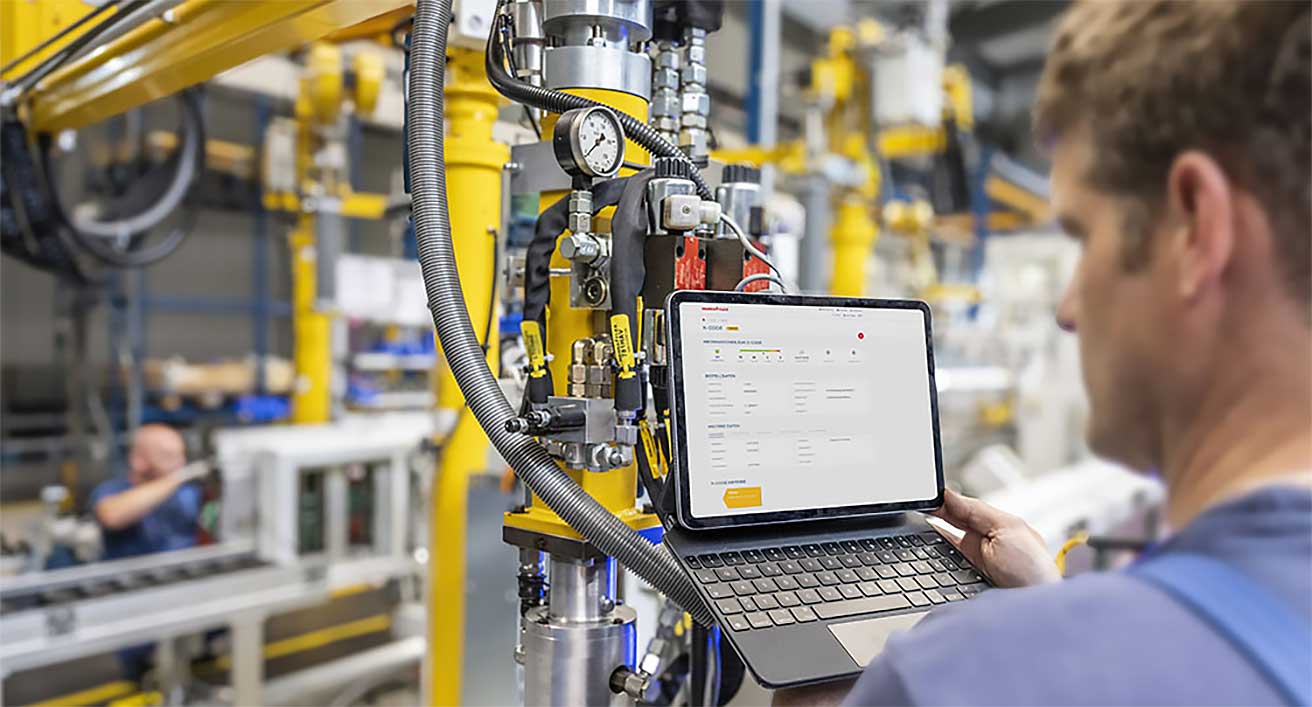

Ein professionelles Schlauchleitungsmanagement bietet das Online-Portal von Hansa Flex. Es gestattet eine übersichtliche Verwaltung aller verwendeten Schlauchleitungen und ermöglicht die Überwachung und Dokumentation maschinen- oder anlagenspezifischer Wartungsintervalle. Auffälligkeiten, wie der häufige Austausch einer bestimmten Schlauchleitung, werden sofort sichtbar, wodurch gezielte Maßnahmen ergriffen werden können.

Hydraulikleitungen jetzt noch schneller und sicherer montieren

15.05.2017 | Leckagen in Leitungssystemen sind heute anders als früher nicht auf Materialfehler, sondern vielmehr auf eine unsachgemäße Montage zurückzuführen. Abhilfe schafft hier das neue schnell montierbare „EO-3“-Verschraubungssystem von Parker Hannifin. Dank einer neuen Gewindetechnologie lassen sich diese Verschraubungen einfacher, schneller und sicherer montieren.

15.05.2017 | Leckagen in Leitungssystemen sind heute anders als früher nicht auf Materialfehler, sondern vielmehr auf eine unsachgemäße Montage zurückzuführen. Abhilfe schafft hier das neue schnell montierbare „EO-3“-Verschraubungssystem von Parker Hannifin. Dank einer neuen Gewindetechnologie lassen sich diese Verschraubungen einfacher, schneller und sicherer montieren.

Anders als alle bisherigen DIN-Norm-Verschraubungen basiert das EO-3-System auf einem 24-Grad-Innenkonus mit integrierter Weichdichtung und einem kegelförmigen Verbindungsgewinde. Als weltweit erstes und einziges System ermöglicht die EO-3-Verschraubung die Kontrolle der Montageergebnisse von außen. Anhand eines gelben Signalringes erkennt der Monteur sofort, ob die Verschraubung fachgerecht erfolgt ist.

EO-3-Verschraubungen lassen sich deutlich schneller zusammensetzen als marktübliche Verschraubungssysteme. Die EO-3-Montage erfordert weder einen Drehmomentschlüssel noch eine Schlüsselverlängerung – ein gängiger Gabelschlüssel genügt. Ab einer Rohrgröße von 25 mm sorgt statt der Standard-6-Kant- eine 8-Kant-Mutter für erhöhten Montagekomfort. Die 8-Kant-Mutter erleichtert den Zugang mit dem Gabelschlüssel bei engen Bauräumen. Die Gabel muss nicht so häufig gewechselt werden, sodass das Montagetempo gesteigert wird.

Parker nutzt für die neuen Schraubverbindungen die bereits im Markt eingeführten EO-Umformmaschinen. Neben starren Rohrleitungen verlangen viele Anwendungen flexible Schlauchverbindungen. EO-3 ist für beide Varianten anwendbar. Auch die Anbindung an bestehende EO-2-Anschlüsse ist dank eines Adapters problemlos möglich. Das neue Verschraubungssystem bietet die vierfache Sicherheit und verzichtet auf die bislang gewohnte Standardbaureihen-Klassifizierung von LL, L und S. Bis auf wenige Ausnahmen gilt für alle Rohrgrößen eine einzige Druckstufe von 420 bar. Elastomermaterialien können anwendungs- und damit medienspezifisch gewählt werden.

Quellenangabe: Dieser Beitrag basiert auf Informationen folgender Unternehmen: Hansa-Flex, Parker Hannifin.

Das könnte Sie auch interessieren...

Hawe Hydraulik | Lösungsanbieter für eine Welt unter Druck

Wassergekühlte Elektromotoren | kompakt, leistungsfähig, leise

Statische Parker Dichtungen richtig auswählen und einsetzen

Lasertechnik | Präzise Schnitte und Markierungen

Elektronik | Vernetzte Autos im Fokus