Federdruckbremse und Permanentmagnet-Bremse im Vergleich

- Details

- Zugriffe: 14346

Sowohl Federdruckbremse als auch Permanentmagnet-Bremse haben ihre Berechtigung. Doch welche ist die richtige für den jeweiligen Einsatzfall? Da bei der Auswahl sehr unterschiedliche Aspekte zu berücksichtigen sind, sollte der Anwender auf kompetente Beratung vertrauen. Dann ist es natürlich von Vorteil, wenn der beratende Bremsenhersteller beide Wirkprinzipien im Programm hat und ohne Eigeninteresse berät. Der Beitrag von dem Hersteller von Kupplungen und Bremsen Kendrion zeigt, dass Bremse nicht gleich Bremse ist.

Inhalt

- Unterscheidung zwischen Haltebremse und Arbeitsbremse

- Zwei Wirkprinzipien – unterschiedliche Eigenschaften

- Neue Federdruckremse mit reduziertem Luftspalt – Videostatement

- Häufig gestellte Fragen

Unterscheidung zwischen Haltebremse und Arbeitsbremse

Je nach Einsatzbedingung unterscheidet man zunächst einmal zwischen Halte- und Arbeitsbremse. Die Haltebremse hat die Aufgabe, Lasten im Stillstand zu halten. Das Abbremsen der Bewegung wird dabei vom Antrieb übernommen. Nur im Fehlerfall, z. B. beim Not-Stopp, leistet die Haltebremse Bremsarbeit, um das System zum Stillstand zu bringen und anschließend in Ruhe zu halten.

Je nach Einsatzbedingung unterscheidet man zunächst einmal zwischen Halte- und Arbeitsbremse. Die Haltebremse hat die Aufgabe, Lasten im Stillstand zu halten. Das Abbremsen der Bewegung wird dabei vom Antrieb übernommen. Nur im Fehlerfall, z. B. beim Not-Stopp, leistet die Haltebremse Bremsarbeit, um das System zum Stillstand zu bringen und anschließend in Ruhe zu halten.

Im Gegensatz dazu hat die Arbeitsbremse die Aufgabe, die Bewegungsenergie zu vernichten und wiederum anschließend das System im Stillstand in Ruhe zu halten. Typische Einsatzbereiche für Halte- und Arbeitsbremsen finden sich bei Aufzügen, Hängebahnen und Windkraftanlagen ebenso wie in der Robotik und im Maschinenbau.

Der Einsatz von Arbeitsbremsen tritt mehr und mehr in den Hintergrund, da moderne Antriebe und Steuerungen die Bremsaufgabe sicher bewältigen und zudem verschleißfrei arbeiten können. Applikationen, in denen Arbeitsbremsen zum Einsatz kommen, werden durch Federdruckbremsen bedient, da die dort eingesetzten organischen Reibsysteme – ähnlich wie die Bremsbeläge beim Auto – sich gut dafür eignen, eine hohe Gesamtarbeit über die Lebensdauer zur Verfügung zu stellen.

Für den zahlenmäßig deutlich überwiegenden Anteil der Haltebremsen-Applikationen kommen sowohl Permanentmagnet- als auch Federdruckbremsen zum Einsatz. Der Anwender hat hier die Qual der Wahl, wie in so vielen anderen Bereichen auch. Er muss entscheiden, welches Funktionsprinzip sich für seine Applikation am besten eignet. Beide haben dabei jeweils charakteristische Eigenschaften, die sie für die unterschiedlichen Einsatzbereiche prädestinieren.

Zwei Wirkprinzipien – unterschiedliche Eigenschaften

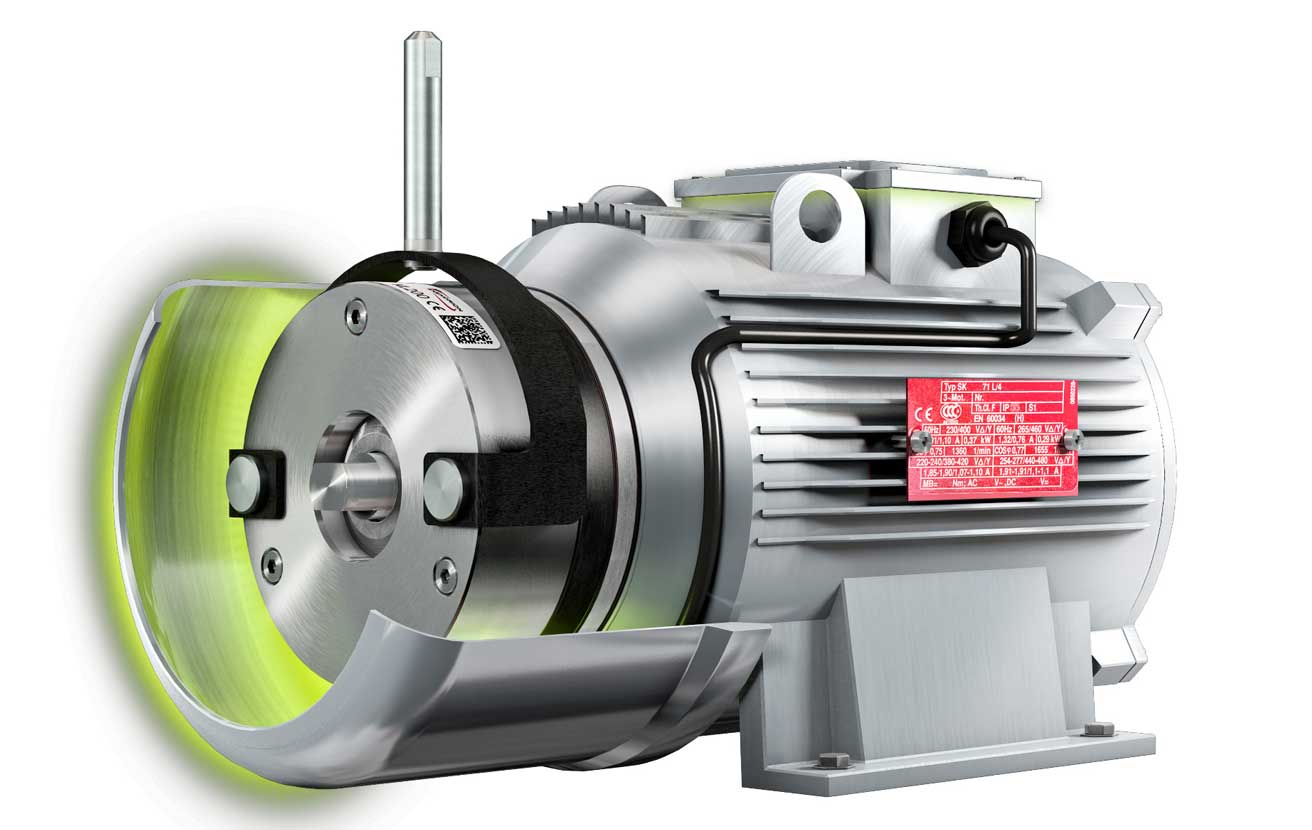

Für beide Bremsentypen gilt, dass sie im stromlosen Zustand geschlossen sind. Es handelt sich um Sicherheitsbremsen: Bei Strom-Ausfall oder Versagen der Energieversorgung wie durch Leitungsbruch wird das System mit Sicherheit gehalten. Darüber hinaus gibt es jedoch grundsätzliche Unterschiede. Bei der Federdruckbremse, die üblicherweise an der B-Lagerseite eines Elektromotors angebaut wird, drücken im unbestromten Zustand Federn gegen die Ankerscheibe der Bremse.

Für beide Bremsentypen gilt, dass sie im stromlosen Zustand geschlossen sind. Es handelt sich um Sicherheitsbremsen: Bei Strom-Ausfall oder Versagen der Energieversorgung wie durch Leitungsbruch wird das System mit Sicherheit gehalten. Darüber hinaus gibt es jedoch grundsätzliche Unterschiede. Bei der Federdruckbremse, die üblicherweise an der B-Lagerseite eines Elektromotors angebaut wird, drücken im unbestromten Zustand Federn gegen die Ankerscheibe der Bremse.

Die Reibbeläge des Rotors, der über eine Verzahnung mit der Motor-Welle verbunden ist, werden zwischen dieser Ankerscheibe und der Anbaufläche der Bremse auf der Motor-Rückseite eingespannt. Wird die Spule der Bremse bestromt, baut sich ein Magnetfeld auf, das die Ankerscheibe anzieht und so den Rotor mit den Reibbelägen freigibt. Die Bremse lüftet.

Beim Wirkprinzip Permanentmagnet dagegen wird im unbestromten Zustand der Anker bzw. der Rotor vom Permanentmagnetfeld gegen den Stator bzw. das Erregersystem gezogen. Im bestromten Zustand entsteht ein elektromagnetisches Feld, das die Anziehungskraft der Permanentmagnete aufhebt und so den Anker durch die Zugkraft der Federn zwischen Anker und Flanschnabe vom Erregersystem löst. Die Bremse lüftet.

Durch die kraftschlüssige Verbindung zwischen Anker, Nabe und Wellen ist die Permanentmagnetbremse spielfrei. Es gilt allerdings definierte Einbaubedingungen einzuhalten, um in den Motoren einen definierten Luftspalt zu gewährleisten.

Permanentmagnet-Bremse

Aus diesen beiden Wirkprinzipien mit ihren unterschiedlichen Reibpaarungen, Stahl/Stahl bei der Permanentmagnetbremse sowie organische Reibbeläge/Stahl bei der Federdruckbremse resultieren definierte, wesentliche Eigenschaften, aus denen sich für beide Bremsenarten typische Anwendungsfelder ergeben:

Permanentmagnet-Bremsen (PE) eignen sich gut für Servomotoren, beispielsweise in der Handhabungstechnik und Robotik. Hier überzeugen sie vor allem durch ihre kompakten Abmessungen und ihr vergleichsweise geringes Gewicht. Die Leistungsdichte ist dank der Permanentmagnete doppelt so hoch wie bei Federdruckbremsen (FD) üblich. Aber auch aus anderen Gründen wird man den leichten und gleichzeitig dynamischen und nahezu abriebfreien Bremsen in der Robotik gern den Vorzug geben.

Die Abriebsfreiheit der PE-Bremse wird durch das Wirkprinzip der Bremse sichergestellt. Der Anker wird vollständig durch die Feder gelüftet. Bei der FD-Bremse entsteht ein Anlaufverschleiß, da sich bei Drehzahlerhöhung erst ein Luftpolster zwischen Belag und Reibflächen aufbauen muss. Dieser Verschleiß kann sich durch Beschleunigungen der Reibscheibe, z. B. der Erdbeschleunigung bei vertikaler Anordnung des Antriebs oder durch Fliehkräfte bei der Drehung der Rotorblätter einer Windkraftanlage erhöhen. Dabei ist hier meist nur ein Reibbelag betroffen.

Die PE-Bremse verhält sich beim Einsatz als reine Haltebremse mit Notstoppfunktion anders als die FD-Bremse. Die PE-Bremse ist auf Grund ihres Aufbaus restmomentfrei. Es gibt nur Abrieb bei den Notstopps. In der Betätigung wird der Anker vollständig durch die Feder gelüftet. Demgegenüber hat die FD-Bremse ein Anlaufmoment, was zu einem gewissen Verschleiß bei jedem Anlauf führt. Erschwerend kommt noch der oben erwähnte Verschleiß durch Beschleunigungskräfte hinzu. Oftmals kann dieser zusätzliche Verschleiß nicht genau bestimmt werden, da meist nur eine Seite der Reibscheibe betroffen ist.

Flüsterleise Aufzugsbremse sichert Aufzüge und Fahrtreppen

Flüsterleise Aufzugsbremse sichert Aufzüge und Fahrtreppen

Ein weiterer Unterschied liegt im Verhalten über den Temperaturbereich. PE-Bremsen sind sehr temperaturstabil und haben über den gesamten Temperaturbereich ein garantiert hohes Drehmoment. Anders sieht es bei den FD-Bremsen aus. Hier wird die Temperaturstabilität im Wesentlichen durch die Zusammensetzung des organischen Reibbelags beeinflusst. Man kann dies mit einem Autoreifen vergleichen, der auch für verschiedene Einsatzbedingungen entwickelt wird. Genauso wenig wie ein Formel 1 Reifen im Winter verwendet werden kann, verhält es sich mit einigen organischen Reibbelägen bei Bremsen.

Bei einem hohen Reibkoeffizienten hat der Belag eine gute Haftung, man erreicht hohe Drehmomente, dafür verschleißt der Belag aber sehr schnell. Für Beläge in FD-Bremsen heißt dies: Beläge mit hohen Reibkoeffizienten zeigen einen stärkeren Abfall über den gesamten Temperaturbereich und haben teilweise nur noch das halbe Drehmoment bei 120° oder -40 °C. Generell kann gesagt werden, dass FD-Bremsen entweder sehr gute Drehmomente erzielen, dann aber nicht so temperaturstabil sind oder dass bei einem temperaturstabilem Belag der Reibkoeffizient vergleichsweise niedriger liegt. Hervorzuheben ist jedoch, dass sich in einem vorgegebenen Temperaturbereich das Drehmoment der FD-Bremse sehr genau auf das vom Kunden spezifizierte Drehmoment im Designprozess einstellen lässt.

Allrounder Federdruckbremse

Hub- und Fahrantriebe mit hohen Bremsenergien und definiertem Bremsmoment, sprich kontrolliertem Verzögern bei Notstopp, können durch PE nicht bedient werden. Darüber hinaus gibt es zahlreiche Anwendungen, bei denen keine hohe Dynamik und Leistungsdichte erforderlich ist. Krane, Hängeförderer oder Rolltore liefern dafür typische Beispiele.

Hub- und Fahrantriebe mit hohen Bremsenergien und definiertem Bremsmoment, sprich kontrolliertem Verzögern bei Notstopp, können durch PE nicht bedient werden. Darüber hinaus gibt es zahlreiche Anwendungen, bei denen keine hohe Dynamik und Leistungsdichte erforderlich ist. Krane, Hängeförderer oder Rolltore liefern dafür typische Beispiele.

Die Bremse muss im Fall der Fälle bremsen, bei Not-Stopp gegebenenfalls hohe Verzögerungswerte pro Bremsung liefern und das Gewicht zuverlässig halten. Die Schaltzeit und Leistungsdichte spielen nur eine untergeordnete Rolle. Hohe Bremsarbeit ist für die organischen Reibbeläge der Federdruck-Bremsen kein Problem und sie lassen sich bei Bedarf auch als Arbeitsbremse nutzen.

Außerdem ist das Trägheitsmoment durch das vergleichsweise geringe Gewicht der Reibscheibe niedriger als bei Permanentmagnet-Bremsen. Hinzu kommt, dass in diesen Applikationen meist IEC-Standard-Normmotoren eingesetzt sind, an denen sich Federdruckbremsen einfach und schnellmontieren lassen. Die Bremse, deren Aufbau im Vergleich zu Permanentmagnet-Bremsen weniger komplex ist, bleibt in der Regel gut zugänglich.

Wer in einer Applikation einen kostengünstigen Standard-Normmotor einsetzen kann, wird daher normalerweise zu einer Federdruck-Bremse greifen. Für den jeweiligen Einsatzbereich, z. B. für einen bestimmten Einsatztemperaturbereich, kann ein auf die Anwendung optimierter Reibbelag ausgewählt werden.

Die FD-Bremse kann bei richtiger Auswahl des organischen Reibbelags und der Auslegung der Federn gut auf ein gewünschtes Drehmoment mit einer relativ kleinen Toleranz eingestellt werden. Ist zudem der Temperaturbereich noch vergleichsweise klein, kann über diesen Bereich das Drehmoment gut gehalten werden. Außerdem ist auch bei Federdruckbremsen die Entwicklung nicht stehen geblieben: Mit den neuen Kobra-Bremsen von Kendrion können 80 % mehr Drehmoment oder die dreifache Lebensdauer im Vergleich zu bisher marktüblichen Lösungen erreicht werden. Durch Reduktion der Ansteuerleistung wird der Stromverbrauch um ein Drittel gesenkt. Es entsteht weniger Wärme, was die Alterung der Komponenten verringert.

Neue Federdruckbremse mit reduziertem Luftspalt

05.02.2014 | Jörg Heilmann, Leiter Vertrieb, Kendrion GmbH, Villingen Schwenningen, stellt auf den Fachpressetagen in Karlsruhe eine neue Federdruckbremse vor. Bei ihr wurde der Luftspalt auf 0,02 mm reduziert.

Häufig gestellte Fragen

Was ist der Unterschied zwischen Federdruckbremsen und Federkraftbremsen?

Obwohl sie ähnlich klingen und oft verwechselt werden können, sind Federkraftbremse und Federdruckbremse sind nicht das Gleiche. Bei der Federkraftbremse sorgt die Feder im stromlosen Zustand für eine Bremswirkung, während bei der Federdruckbremse die Feder im stromlosen Zustand die Bremse offen hält und Energie benötigt wird, um die Bremse zu schließen oder noch genauer beschrieben wie folgt:

- Federkraftbremse: Bei einer Federkraftbremse wird die Bremskraft durch die Feder erzeugt, die die Bremsbeläge gegen das zu bremsende Element drückt. Diese Art von Bremse ist normalerweise eine "fail-safe"-Bremse, was bedeutet, dass sie im stromlosen Zustand aktiviert wird. Das bedeutet, dass die Bremse bei einem Stromausfall oder einer Unterbrechung der Energiezufuhr automatisch in den Bremszustand übergeht.

- Federdruckbremse: Eine Federdruckbremse funktioniert genau umgekehrt zur Federkraftbremse. Bei dieser Bremse wird die Federkraft verwendet, um die Bremsbeläge von der Bremsscheibe oder dem Bremselement wegzuziehen, was die Bewegung erlaubt. Die Bremse wird durch Anlegen von Energie aktiviert, d.h. sie wird im stromlosen Zustand geöffnet.

Das könnte Sie auch interessieren...

Flurförderzeuge | Komponenten für Stapler & FTS

Kendrion | Intelligente Aktorik im Fokus

Jörg Heilmann ist Global Sales Manager bei der Kendrion GmbH in Villingen.