Oberflächenveredelung + anderer Schutz für die Antriebstechnik

- Details

- Zugriffe: 33191

Getriebebau Nord schützt seine Antriebstechnik mit unterschiedlichen Verfahren: einer speziellen Oberflächenveredelung, umweltschondender Lackierung oder langlebiger Oberflächenbeschichtung. So sind die Antriebe sicher vor Korrosion, Chemikalien, Abrieb, Kratzern oder Stößen sowie Feuchtigkeit.

Inhalt

Zwei Verfahren für den Oberflächenschutz

Die Motoren und Getriebe von Nord Drivesystems sind grundsätzlich so konstruiert, dass sie vor äußeren Einflüssen wie Feuchtigkeit, Spritzwasser, Schmutz und aggressiven Medien effizient geschützt werden. Zudem verleihen diese Maßnahmen zum Oberflächenschutz den Antriebssystemen ein ästhetisches und einheitliches Erscheinungsbild.

High-Solid Lack zur Schonung der Umwelt

Für die Lackierung verwendet Getriebebau Nord für den Oberflächenschutz High-Solid Lack der neuesten Generation. Damit werden die Lösungsmittelemissionen deutlich unter die gesetzlich festgelegten Grenzwerte gesenkt. High-Solid Lack hat einen hohen Feststoffanteil von bis zu 80 %.

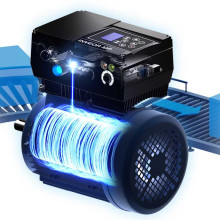

IE5+ Synchronmotor für Variantenreduktion und TCO Senkung

IE5+ Synchronmotor für Variantenreduktion und TCO Senkung

Er vereinigt die positiven Emissions Eigenschaften von Hydrolack mit der Funktionalität lösemittelhaltiger Beschichtungsmaterialien. Darüber hinaus erlaubt der geringere Lösemittelanteil der Lacke von nur ca. 20 % sehr kurze Trocknungszeiten in der Fertigung. Das ist ein entscheidender Vorteil gegenüber wasserbasierten Lacken.

Pulverbeschichtung für die Elektroindustrie

Für die Elektroindustrie bietet der Antriebsspezialist die robuste und langlebige Pulverbeschichtung. Die so behandelten Oberflächen sind mit dieser Beschichtung kratzfester, stoßfester und abriebfester sowie witterungs- und chemikalienbeständiger. Zudem ist diese Oberflächenbeschichtung noch robuster als der konventionelle Nord Lack. Die antistatischen Eigenschaften der elektrisch leitfähigen Pulverlacke verhindern zudem ein statisches Aufladen der Antriebstechnik. Betriebsausfälle werden auf ein Minimum reduziert. Pulverbeschichtungen sind zudem frei von Lösungsmitteln.

Oberflächenveredelung als Alternative zu Edelstahl

Für besonders hohe Anforderungen an den Oberflächenschutz hat Nord die Oberflächenveredelung NSD TupH konzipiert. Ein spezielles Verfahren macht die Oberfläche korrosionsbeständig und härter. Das Aluminium wird so ähnlich korrosionsfest wie Edelstahl.

Frequenzumrichter Neuheiten: dezentral, vernetzt mit App uvm.

Frequenzumrichter Neuheiten: dezentral, vernetzt mit App uvm.

Die nicht mit einer Beschichtung zu verwechselnde Oberflächen Veredelung erzeugt eine permanent mit dem Grundwerkstoff verbundene Schutzschicht auf der Oberfläche. Es kann nichts abblättern oder abplatzen. Eventuelle Beschädigungen bleiben lokal und breiten sich nicht aus. Der Salzsprühtest im Video zeigt die Leistungsfähigkeit der Veredelung.

Die Antriebstechnik lässt sich leicht reinigen und ist weitgehend unempfindlich gegenüber Säuren und Laugen. Auch der Kontakt mit aggressiven Medien oder der Einsatz von Hochdruckreinigern kann diesen Oberflächen nichts anhaben.

Eine NSD-Tuph Behandlung gibt es für den größten Teil der Antriebe aus dem Baukasten mit Aluminium Gehäuse wie Schnecken-, Stirnrad- und Kegelradgetriebe, Glattmotoren sowie verschiedene dezentrale Frequenzumrichter und Motorstarter.

Anwendungen für die NSD-Tuph Oberflächenveredelung

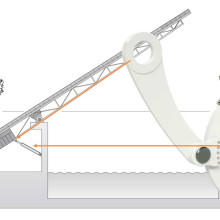

Die Oberflächenveredelung eignet sich für hygienisch sensible Anwendungen ind der Lebensmittelindustrie, Verfahrenstechnik oder Pharmaindustrie. Typische Anwendungen finden sich in Pumpen, Förderbändern, Mixern oder Rührwerken, Wasser- und Abwasseranlagen sowie Autowaschanlagen oder als Korrosionsschutz für Getriebemotoren wie das folgende Video zeigt:

Das NSD-Tuph Verfahren ist gemäß FDA Title 21 CFR 175.300 für Getränke- und Lebensmittelanwendungen zugelassen. Als langlebige und wartungsarme Alternative zu Edelstahlantrieben und lackierten Modellen sparen Antriebe mit NSD Tuph laut Hersteller langfristig erhebliche Kosten ein. Glattmotoren mit der NSD Tuph Oberflächenveredelung finden z. B. Einsatz für Trockenbereiche u. a. in der Lebensmitteltechnik, Getränke- und Pharmaindustrie.

Abriebfest Metall und Kunststoff lackieren mit Open Air Plasma

Abriebfest Metall und Kunststoff lackieren mit Open Air Plasma

Ein schönes Beispiel für den Einsatz der NSD Tuph Antriebe sind auch zahlreiche Förderstrecken eines Betriebes in der Austernzucht. Während Getriebemotoren auch Grauguss durch die fortschreitende Korrosion in dieser rauen, salzwasserhaltigen Umgebung nur ein bis zwei Jahre einsatzfähig bleiben, überdauern die Aluminiumantriebe den rund zehnjährigen Lebenszyklus der von ihnen angetriebenen Förderbänder meist komplett.

Welcher Oberflächenschutz optimal für die jeweilige Anwendung ist, richtet sich in erster Linie nach den Umgebungs- und Einsatzbedingungen der Antriebslösungen. Selbstverständlich beraten die Experten bei Nord ihre Kunden bei der Auswahl. In einem Whitepaper veranschaulicht der Antriebsspezialist die Einzelheiten. Sie können das Whitepaper hier downloaden: https://info.nord.com/de/nsd-tuph-whitepaper.

Das könnte Sie auch interessieren...

Frequenzumrichter | Für die optimale Drehzahl am Elektromotor

Frequenzumrichter aus dem Baukasten für Schaltschrank + Feld

Getriebemotor integriert IE5+ Motor in Stirnradgetriebe

Getriebebau Nord | Der Blockgehäuse Erfinder

IE5+ Synchronmotor für Variantenreduktion und TCO Senkung